Automóvel

Antecedentes

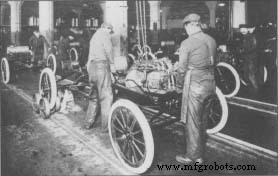

Em 1908, Henry Ford iniciou a produção do automóvel Modelo T. Com base em seu projeto original do Modelo A, fabricado pela primeira vez em 1903, o Modelo T levou cinco anos para ser desenvolvido. Sua criação inaugurou o que hoje conhecemos como linha de montagem de produção em massa. Esta ideia revolucionária baseava-se no conceito de simplesmente montar peças componentes intercambiáveis. Antes dessa época, carruagens e carruagens eram construídos à mão em pequenos números por artesãos especializados que raramente duplicavam qualquer unidade em particular. O design inovador da Ford reduziu o número de peças necessárias, bem como o número de montadores qualificados que sempre formaram a maior parte da operação de montagem, dando a Ford uma tremenda vantagem sobre seus concorrentes.

O primeiro empreendimento da Ford na montagem de automóveis com o Modelo A envolveu a montagem de suportes de montagem nos quais todo o veículo era construído, geralmente por um único montador que encaixava uma seção inteira do carro em um só lugar. Essa pessoa executou a mesma atividade repetidamente em seu estande de montagem fixo. Para fornecer mais eficiência, a Ford mandou entregar peças conforme necessário em cada estação de trabalho. Desta forma, cada montador levou cerca de 8,5 horas para concluir sua tarefa de montagem. Na época em que o Modelo T estava sendo desenvolvido, a Ford decidiu usar vários estandes de montagem, com montadores movendo-se de um estande para outro, cada um desempenhando uma função específica. Esse processo reduziu o tempo de montagem de cada montador de 8,5 horas para meros 2,5 minutos, tornando cada trabalhador totalmente familiarizado com uma tarefa específica.

Ford logo reconheceu que andar de um estande para outro desperdiçava tempo e criava travamentos no processo de produção à medida que os trabalhadores mais rápidos ultrapassavam os mais lentos. Em Detroit, em 1913, ele resolveu esse problema introduzindo a primeira linha de montagem móvel, uma esteira que movia o veículo além de uma montadora estacionária. Ao eliminar a necessidade de os trabalhadores se deslocarem entre as estações, a Ford reduziu a tarefa de montagem para cada trabalhador de 2,5 minutos para pouco menos de 2 minutos; a esteira de montagem em movimento agora poderia acompanhar o trabalhador estacionário. A primeira linha de transporte consistia em tiras de metal às quais as rodas do veículo eram fixadas. As tiras de metal eram presas a um cinto que rolava por toda a extensão da fábrica e então, embaixo do chão, voltava à área inicial. Essa redução na quantidade de esforço humano necessário para montar um automóvel chamou a atenção de montadores de automóveis em todo o mundo. A produção em massa da Ford impulsionou a indústria automobilística por quase cinco décadas e acabou sendo adotada por quase todos os outros fabricantes industriais. Embora os avanços tecnológicos tenham permitido muitas melhorias nas operações de montagem de automóveis modernos, o conceito básico de trabalhadores estacionários instalando peças em um veículo conforme ele passa por suas estações de trabalho não mudou drasticamente ao longo dos anos.

Matérias-primas

Embora a maior parte de um automóvel seja aço virgem, produtos à base de petróleo (plásticos e vinílicos) passaram a representar uma porcentagem cada vez maior de componentes automotivos. Os materiais leves derivados do petróleo ajudaram a tornar alguns modelos mais leves em até trinta por cento. À medida que o preço dos combustíveis fósseis continua a subir, a preferência por veículos mais leves e eficientes em termos de combustível se tornará mais pronunciada.

Design

A introdução de um novo modelo de automóvel geralmente leva de três a cinco anos, desde o início até a montagem. Idéias para novos modelos são desenvolvidas para responder às necessidades e preferências públicas não satisfeitas. Tentar prever o que o público vai querer dirigir em cinco anos não é pouca coisa, mas as empresas automotivas têm projetado automóveis que se adaptam ao gosto do público com sucesso. Com a ajuda de equipamentos de projeto auxiliados por computador, os projetistas desenvolvem desenhos conceituais básicos que os ajudam a visualizar a aparência do veículo proposto. Com base nessa simulação, eles constroem modelos de argila que podem ser estudados por especialistas em estilo familiarizados com o que o público provavelmente aceitará. Os engenheiros aerodinâmicos também revisam os modelos, estudando parâmetros de fluxo de ar e fazendo estudos de viabilidade em testes de colisão. Somente depois que todos os modelos forem revisados e aceitos, os projetistas de ferramentas terão permissão para começar a construir as ferramentas que fabricarão as peças componentes do novo modelo.

O processo de fabricação

Componentes

- 1 A montadora de automóveis representa apenas a fase final no processo de fabricação de um automóvel, pois é aqui que os componentes fornecidos por mais de 4.000 fornecedores externos, incluindo fornecedores de peças de propriedade da empresa, são reunidos para montagem, geralmente por caminhão ou ferrovia. As peças que serão utilizadas no chassi são entregues em uma área, enquanto as que vão compor a carroceria são descarregadas em outra.

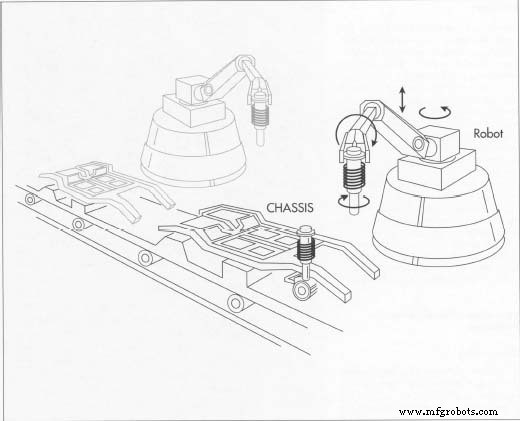

Chassi

- 2 O carro ou caminhão típico é construído do zero para cima (e para fora). A estrutura forma a base sobre a qual o corpo repousa e a partir da qual todos os componentes de montagem subsequentes se seguem. A estrutura é colocada na linha de montagem e presa ao transportador para evitar deslocamento conforme se move ao longo da linha. A partir daqui, a estrutura do automóvel se move para as áreas de montagem de componentes, onde suspensões dianteiras e traseiras completas, tanques de gasolina, eixos traseiros e eixos de transmissão, caixas de engrenagens, componentes da caixa de direção, tambores de roda e sistemas de freio são instalados sequencialmente.

Trabalhadores instalam motores no Modelo Ts em uma fábrica da Ford Motor Company. A foto é de cerca de 1917.

Trabalhadores instalam motores no Modelo Ts em uma fábrica da Ford Motor Company. A foto é de cerca de 1917.

O automóvel, por décadas o produto industrial americano por excelência, não teve suas origens nos Estados Unidos. Em 1860, Etienne Lenoir, um mecânico belga, introduziu um motor de combustão interna que se mostrou útil como fonte de energia estacionária. Em 1878, Nicholas Otto, um fabricante alemão, desenvolveu seu motor de "explosão" de quatro tempos. Em 1885, um de seus engenheiros, Gottlieb Daimler, estava construindo o primeiro de quatro veículos experimentais movidos por um motor de combustão interna Otto modificado. Também em 1885, outro fabricante alemão, Carl Benz, lançou um veículo automotor de três rodas. Em 1887, o Benz se tornou o primeiro automóvel colocado à venda ao público. Em 1895, a tecnologia automotiva era dominada pelos franceses, liderados por Emile Lavassor. Lavassor desenvolveu o arranjo mecânico básico do carro, posicionando o motor na frente do chassi, com o virabrequim perpendicular aos eixos.

Em 1896, o Duryea Motor Wagon se tornou o primeiro veículo a motor de produção nos Estados Unidos. Nesse mesmo ano, Henry Ford demonstrou seu primeiro veículo experimental, o Quadriciclo. Em 1908, quando a Ford Motor Company lançou o Modelo T, os Estados Unidos tinham dezenas de fabricantes de automóveis. O Modelo T rapidamente se tornou o padrão pelo qual outros carros eram medidos; dez anos depois, metade de todos os carros nas estradas eram modelos Ts. Tinha um motor simples de quatro cilindros e vinte cavalos de potência e uma transmissão planetária com duas marchas para a frente e uma para trás. Era robusto, tinha acesso a estradas altas para transpor as estradas esburacadas da época e era fácil de operar e manter.

William S. Pretzer

- 3 Uma operação off-line nesta fase de produção associa o motor do veículo à sua transmissão. Os trabalhadores usam braços robóticos para instalar esses componentes pesados dentro do compartimento do motor do quadro. Depois que o motor e a transmissão forem instalados, um

Em linhas de montagem de automóveis, muito do trabalho agora é feito por robôs, e não por humanos. Nos primeiros estágios da fabricação de automóveis, os robôs soldam as peças do piso e ajudam os trabalhadores a colocar componentes como a suspensão no chassi. trabalhador conecta o radiador e outro o aparafusa no lugar. Devido à natureza dessas peças pesadas, os robôs articulados executam todas as operações de levantamento e transporte, enquanto os montadores, que usam chaves pneumáticas, fixam as peças dos componentes no lugar. Estudos ergonômicos cuidadosos de cada tarefa de montagem forneceram aos operários as ferramentas mais seguras e eficientes disponíveis.

Em linhas de montagem de automóveis, muito do trabalho agora é feito por robôs, e não por humanos. Nos primeiros estágios da fabricação de automóveis, os robôs soldam as peças do piso e ajudam os trabalhadores a colocar componentes como a suspensão no chassi. trabalhador conecta o radiador e outro o aparafusa no lugar. Devido à natureza dessas peças pesadas, os robôs articulados executam todas as operações de levantamento e transporte, enquanto os montadores, que usam chaves pneumáticas, fixam as peças dos componentes no lugar. Estudos ergonômicos cuidadosos de cada tarefa de montagem forneceram aos operários as ferramentas mais seguras e eficientes disponíveis.

Corpo

- 4 Geralmente, a placa do piso é o maior componente do corpo ao qual uma infinidade de painéis e suportes serão subsequentemente soldados ou aparafusados. À medida que ele desce na linha de montagem, mantido no lugar por acessórios de fixação, a carcaça do veículo é construída. Em primeiro lugar, os painéis dos quartos esquerdo e direito são roboticamente desengatados dos contêineres pré-preparados e colocados na bandeja do piso, onde são estabilizados com acessórios de posicionamento e soldados.

- 5 Os pilares das portas dianteiras e traseiras, teto e painéis laterais da carroceria são montados da mesma maneira. A carcaça do automóvel montada nesta seção do processo se presta ao uso de robôs porque os braços articulados podem facilmente introduzir vários suportes e painéis de componentes na bandeja do piso e realizar um grande número de operações de soldagem em um período de tempo e com um grau de precisão que nenhum trabalhador humano jamais poderia se aproximar. Os robôs podem pegar e carregar painéis de telhado de 90,8 kg (200 libras) e colocá-los precisamente na posição de solda adequada com variações de tolerância mantidas em 0,001 de polegada. Além disso, os robôs também podem tolerar o

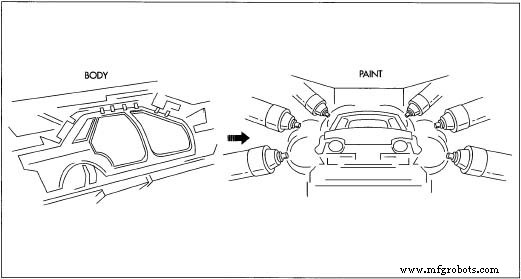

O corpo é construído em uma linha de montagem separada do chassi. Os robôs mais uma vez realizam a maior parte da soldagem nos vários painéis, mas são necessários trabalhadores humanos para aparafusar as peças. Durante a soldagem, as peças componentes são mantidas com segurança em um gabarito enquanto as operações de soldagem são realizadas. Assim que a carroceria estiver completa, ela é fixada em um transportador aéreo para o processo de pintura. O processo de pintura de várias etapas envolve inspeção, limpeza, imersão de subcapa (aplicada eletrostaticamente), secagem, pulverização de acabamento e cozimento. fumaça, flashes de solda e gases criados durante esta fase de produção.

O corpo é construído em uma linha de montagem separada do chassi. Os robôs mais uma vez realizam a maior parte da soldagem nos vários painéis, mas são necessários trabalhadores humanos para aparafusar as peças. Durante a soldagem, as peças componentes são mantidas com segurança em um gabarito enquanto as operações de soldagem são realizadas. Assim que a carroceria estiver completa, ela é fixada em um transportador aéreo para o processo de pintura. O processo de pintura de várias etapas envolve inspeção, limpeza, imersão de subcapa (aplicada eletrostaticamente), secagem, pulverização de acabamento e cozimento. fumaça, flashes de solda e gases criados durante esta fase de produção. - 6 À medida que a carroceria se move da área de solda isolada da linha de montagem, os componentes subsequentes da carroceria, incluindo portas totalmente montadas, tampas do convés, painel do capô, pára-lamas, tampa do porta-malas e reforços do pára-choque são instalados. Embora os robôs ajudem os trabalhadores a colocar esses componentes na carroceria, os trabalhadores fornecem o encaixe adequado para a maioria das peças funcionais aparafusadas usando ferramentas assistidas pneumaticamente.

Pintar

- 7 Antes da pintura, o corpo deve passar por um rigoroso processo de inspeção, o corpo na cor branca Operação. A carcaça do veículo passa por uma sala branca bem iluminada, onde é totalmente limpa por inspetores visuais usando panos embebidos em óleo de alta luminosidade. Sob as luzes, este óleo permite que os inspetores vejam quaisquer defeitos nos painéis da carroceria de chapa metálica. Mossas, amassados e quaisquer outros defeitos são reparados na mesma linha por reparadores de carroceria qualificados. Depois que a carcaça foi totalmente inspecionada e reparada, o transportador de montagem a transporta por uma estação de limpeza, onde é imersa e limpa de todo óleo residual, sujeira e contaminantes.

- 8 Conforme a casca sai da estação de limpeza, ela passa por uma cabine de secagem e, em seguida, por uma camada de sub-camada - um banho eletrostaticamente carregado de tinta de sub-camada (chamado de E-casaco) que cobre todos os cantos e recantos da carroceria, tanto por dentro quanto por fora, com primer. Esta camada atua como uma superfície de substrato à qual adere a camada superior de tinta colorida.

- 9 Após o banho de E-coat, a casca é novamente seca em uma cabine enquanto segue para a operação de pintura final. Na maioria das montadoras de automóveis hoje, as carrocerias dos veículos são pintadas com spray por robôs que foram programados para aplicar as quantidades exatas de tinta nas áreas certas pelo período de tempo certo. Uma pesquisa e uma programação consideráveis foram investidas na dinâmica da pintura robótica, a fim de garantir os finos acabamentos "úmidos" que esperamos. Nossos pintores robóticos percorreram um longo caminho desde os primeiros Modelos Ts da Ford, que foram pintados à mão com um pincel.

- 10 Assim que a casca estiver totalmente coberta 1 V com uma camada base de tinta colorida e uma camada superior transparente, o transportador transfere os corpos através de fornos de cozimento, onde a tinta é curada em temperaturas que excedem 275 graus Fahrenheit (135 graus Celsius).

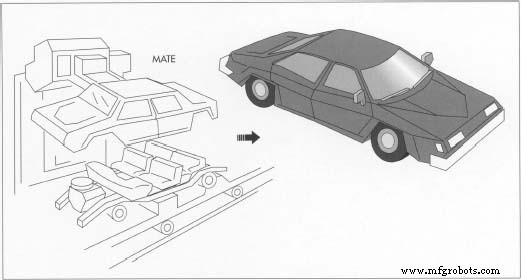

Os conjuntos do corpo e do chassi são acoplados próximo ao final do processo de produção. Braços robóticos levantam a carroceria até a estrutura do chassi, onde trabalhadores humanos prendem os dois juntos. Depois que os componentes finais são instalados, o veículo é conduzido da linha de montagem para um ponto de verificação de qualidade. Depois que a casca deixa a área de pintura, ela está pronta para a montagem interna.

Os conjuntos do corpo e do chassi são acoplados próximo ao final do processo de produção. Braços robóticos levantam a carroceria até a estrutura do chassi, onde trabalhadores humanos prendem os dois juntos. Depois que os componentes finais são instalados, o veículo é conduzido da linha de montagem para um ponto de verificação de qualidade. Depois que a casca deixa a área de pintura, ela está pronta para a montagem interna.

Montagem interna

- 11 A concha pintada segue através da área de montagem interna, onde os trabalhadores montam todos os sistemas de instrumentação e fiação, painéis de instrumentos, luzes internas, bancos, portas e painéis de acabamento, forros de teto, rádios, alto-falantes, todos em vidro, exceto o pára-brisa de automóvel, coluna de direção e roda, faixas de calafetação da carroceria, topos de vinil, pedais de freio e acelerador, carpete e pára-choques dianteiro e traseiro.

- 12 Em seguida, robôs equipados com ventosas removem o para-brisa de um contêiner de transporte, aplicam uma gota de selante de uretano no perímetro do vidro e, em seguida, colocam-no na estrutura do para-brisa corporal. Os robôs também escolhem assentos e painéis de acabamento e os transportam para o veículo para a facilidade e eficiência do operador de montagem. Depois de passar por esta seção, a carcaça é submetida a um teste de água para garantir o encaixe adequado dos painéis da porta, vidro e calafetagem. Agora ele está pronto para ser acoplado ao chassi.

Companheiro

- 13 O transportador de montagem do chassi e o transportador da carroceria encontram-se neste estágio de produção. Conforme o chassi passa pelo transportador de carroceria, a carcaça é roboticamente levantada de seus acessórios de transporte e colocada na estrutura do carro. Trabalhadores da montagem, alguns no nível do solo e alguns em poços de trabalho sob o transportador, aparafusam a carroceria do carro à estrutura. Uma vez que o acasalamento ocorre, o automóvel prossegue na linha para receber os componentes finais do acabamento, bateria, pneus, anticongelante e gasolina.

- 14 O veículo pode agora ser iniciado. Dali, ele é conduzido para um posto de controle fora da linha, onde seu motor é auditado, suas luzes e buzina verificadas, seus pneus balanceados e seu sistema de carga examinado. Qualquer defeito descoberto nesta fase exige que o carro seja levado a uma área central de reparos, geralmente localizada perto do final da linha. Uma equipe de solucionadores de problemas habilidosos neste estágio analisa e repara todos os problemas. Quando o veículo passa na auditoria final, ele recebe uma etiqueta de preço e é conduzido a um lote de teste, onde aguardará o envio ao seu destino.

Controle de qualidade

Todos os componentes que vão para o automóvel são produzidos em outras instalações. Isso significa que as milhares de peças que compõem o carro devem ser fabricadas, testadas, embaladas e enviadas para as montadoras, muitas vezes no mesmo dia em que serão utilizadas. Isso requer muito planejamento. Para conseguir isso, a maioria dos fabricantes de automóveis exige que fornecedores externos de peças submetam seus componentes a rigorosos testes e auditorias de inspeção semelhantes às utilizadas pelas montadoras. Desta forma, as montadoras podem antecipar que os produtos que chegam às suas docas de recebimento são Controle Estatístico de Processos (CEP) aprovado e livre de defeitos.

Uma vez que os componentes do automóvel começam a ser montados na fábrica automotiva, especialistas em controle de produção podem acompanhar o andamento de cada automóvel embrionário por meio de seu Número de Identificação do Veículo (VIN), atribuído no início da linha de produção. Em muitas das fábricas de montagem mais avançadas, um pequeno transponder de radiofrequência é conectado ao chassi e ao piso. Esta unidade de envio carrega as informações VIN e monitora seu progresso ao longo do processo de montagem. Saber por quais operações o veículo passou, para onde está indo e quando deve chegar à próxima estação de montagem dá ao pessoal de gerenciamento de produção a capacidade de controlar eletronicamente a sequência de fabricação. Ao longo do processo de montagem, as estações de auditoria de qualidade mantêm o controle de informações vitais sobre a integridade de vários componentes funcionais do veículo.

Essa ideia vem de uma mudança na ideologia de controle de qualidade ao longo dos anos. Anteriormente, o controle de qualidade era visto como um processo de inspeção final que buscava descobrir defeitos somente após a construção do veículo. Em contraste, hoje a qualidade é vista como um processo embutido diretamente no design do veículo, bem como no processo de montagem. Desta forma, os operadores de montagem podem parar o transportador se os trabalhadores encontrarem um defeito. As correções podem ser feitas ou os suprimentos verificados para determinar se um lote inteiro de componentes está com defeito. Os recalls de veículos são caros e os fabricantes fazem todo o possível para garantir a integridade de seus produtos antes de serem enviados ao cliente. Depois que o veículo é montado, um processo de validação é realizado no final da linha de montagem para verificar as auditorias de qualidade dos vários pontos de inspeção ao longo do processo de montagem. Esta auditoria final testa os painéis de encaixe adequado; dinâmica; guinchos e chocalhos; componentes elétricos em funcionamento; e alinhamento do motor, chassi e roda. Em muitas fábricas de montagem, os veículos são retirados periodicamente da linha de auditoria e submetidos a testes funcionais completos. Todos os esforços hoje são feitos para garantir que a qualidade e a confiabilidade sejam incorporadas ao produto montado.

O Futuro

O desenvolvimento do automóvel elétrico deve-se mais à engenharia solar e aeronáutica inovadora e à tecnologia avançada de satélite e radar do que ao design e construção automotivos tradicionais. O carro elétrico não tem motor, sistema de escapamento, transmissão, silenciador, radiador ou velas de ignição. Não exigirá ajustes nem - verdadeiramente revolucionário - gasolina. Em vez disso, sua energia virá de motores elétricos de corrente alternada (CA) com um design sem escova capaz de girar até 20.000 rotações / minuto. As baterias para alimentar esses motores virão de células de alto desempenho, capazes de gerar mais de 100 quilowatts de energia. And, unlike the lead-acid batteries of the past and present, future batteries will be environmentally safe and recyclable. Integral to the braking system of the vehicle will be a power inverter that converts direct current electricity back into the battery pack system once the accelerator is let off, thus acting as a generator to the battery system even as the car is driven long into the future.

The growth of automobile use and the increasing resistance to road building have made our highway systems both congested and obsolete. But new electronic vehicle technologies that permit cars to navigate around the congestion and even drive themselves may soon become possible. Turning over the operation of our automobiles to computers would mean they would gather information from the roadway about congestion and find the fastest route to their instructed destination, thus making better use of limited highway space. The advent of the electric car will come because of a rare convergence of circumstance and ability. Growing intolerance for pollution combined with extraordinary technological advancements will change the global transportation paradigm that will carry us into the twenty-first century.

Processo de manufatura

- Conjunto de válvula de descarga dupla posi-flate

- O que é uma planta de montagem?

- O que é uma linha de montagem?

- Peças de automóveis exigem precisão

- Entendendo o sistema de macacos automotivos

- Tipos de motor de automóvel

- Entendendo um trem de válvulas automotivo

- Entendendo o Supercharger em Motores de Automóveis

- Entendendo o sistema de injeção de combustível em motores de automóveis

- Entendendo o sistema de carregamento no motor do automóvel