Scanner de código de barras

Antecedentes

Existem muitos tipos diferentes de máquinas de leitura de código de barras, mas todas funcionam com os mesmos princípios fundamentais. Todos eles usam a intensidade da luz refletida de uma série de listras pretas e brancas para informar ao computador que código ele está vendo. As listras brancas refletem a luz muito bem, enquanto as listras pretas quase não refletem a luz. O leitor de código de barras ilumina a luz sequencialmente em um código de barras, detectando e registrando simultaneamente o padrão de luz refletida e não refletida. O scanner então traduz esse padrão em um sinal elétrico que o computador pode entender. Todos os leitores devem incluir software de computador para interpretar o código de barras depois de inserido. Este princípio simples transformou a maneira como somos capazes de manipular dados e a maneira como muitas empresas lidam com a manutenção de registros.

A digitalização de códigos de barras surgiu no início da década de 1970 como uma forma de melhorar a velocidade e a precisão da entrada de dados em computadores. As empresas estavam apenas começando a explorar o rastreamento de estoque e faturamento por computador. O desafio era encontrar um método rápido, eficiente e relativamente à prova de erros de entrada de registros para empresas (por exemplo, depósitos ou empresas de mala direta) que mantêm um pequeno estoque de itens de alto volume. O uso de códigos de barras permitiu que os funcionários controlassem todos os itens vendidos, despachados ou embalados sem um tedioso processo de entrada de dados por teclado, sujeito a erros. O código de barras pegou rapidamente em lojas de roupas, fábricas (como fabricantes de automóveis), cheques de bagagem de companhias aéreas, bibliotecas e, é claro, supermercados. Os scanners de supermercado comuns hoje são conhecidos como scanners de ponto de venda, pois a leitura é feita no momento da compra da mercadoria; leitura de ponto de venda é talvez o aplicativo de leitura de código de barras mais desafiador em uso hoje. Os leitores de supermercado representam o design mais avançado dos vários tipos de leitores de código de barras, devido às dificuldades específicas associadas à leitura de códigos de barras em itens de formato estranho ou itens que podem estar sujos, úmidos ou frágeis.

Os primeiros scanners exigiam ação humana para fazer a varredura e usavam fontes de luz muito simples. A mais comum era a varinha, que ainda é popular por ser barata e confiável. Os leitores de varinha exigem colocar a extremidade do leitor contra o código, porque a fonte de luz que eles usam é apenas estreita (focalizada) o suficiente para distinguir entre barras e listras na ponta da varinha. Se os produtos rotulados tiverem formatos estranhos ou sujos, esse método é impraticável, senão impossível.

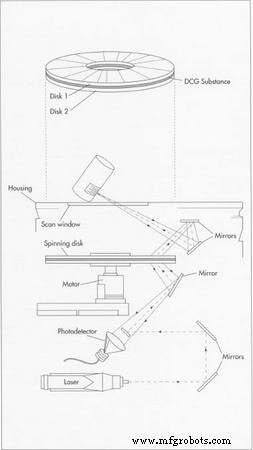

Para fazer um scanner que funcione sem tocar no código, é necessária uma fonte de luz que permanecerá em um feixe estreito e brilhante em distâncias mais longas - a melhor fonte é um laser. Usando um feixe de laser, o código pode ser mantido a vários centímetros ou mais do scanner, e a ação real de digitalização pode então ocorrer dentro do scanner. Conjuntos de espelhos giratórios movidos a motor, desenvolvidos em meados da década de 1970, permitiam que a luz laser fosse espalhada sobre uma superfície para que o usuário não precisasse mover o leitor ou o código; essa tecnologia melhorou a confiabilidade do scanner e a velocidade de leitura do código.

Posteriormente, os hologramas foram escolhidos para substituir os espelhos, uma vez que podem funcionar como um espelho, mas são leves e podem ser motorizados com mais facilidade. Um holograma é uma imagem fotográfica que se comporta como um objeto tridimensional quando atingida pela luz do comprimento de onda correto. Um holograma é criado brilhando um feixe de laser dividido em duas partes em uma placa de vidro ou plástico revestida com uma emulsão fotográfica. Enquanto a geração anterior de scanners funcionava girando um conjunto de espelho, os scanners holográficos operavam girando um disco com um ou mais hologramas gravados nele.

Pesquisadores da IBM e da NEC desenvolveram simultaneamente scanners holográficos de ponto de venda em 1980. A digitalização holográfica foi escolhida não apenas porque os discos de holograma podiam ser girados mais facilmente do que conjuntos de espelho, mas também porque um único disco poderia refletir a luz em muitas direções diferentes, incorporando diferentes áreas de holograma no mesmo disco. Isso ajudou a resolver o problema de posicionamento do código de barras; ou seja, os códigos não são mais necessários para ficar de frente para a janela de digitalização. Os leitores de código de barras modernos fazem a leitura em muitas direções e ângulos diferentes, centenas de vezes a cada segundo. Se você olhar para a superfície de um scanner na pista do caixa, verá muitas linhas de luz cruzadas; este padrão foi escolhido como o mais confiável e menos exigente na orientação de embalagem específica.

Matérias-primas

Um leitor de código de barras holográfico consiste em um conjunto de peças pré-formadas. O laser - um pequeno tubo de vidro cheio de gás e uma pequena fonte de alimentação para gerar um feixe de laser - geralmente é um laser de hélio neon (HeNe). Em outras palavras, o tubo de gás é preenchido com gases hélio e neon, que produzem uma luz vermelha. A luz vermelha é mais fácil de detectar e os HeNe são mais baratos do que outros tipos de lasers. Eles são versões muito menores dos tipos de lasers usados em shows de luzes ou discotecas.

As lentes e espelhos no conjunto óptico são feitos de vidro ou plástico altamente polido, que às vezes é revestido para torná-lo mais ou menos reflexivo no comprimento de onda vermelho da luz que está sendo usada. O sistema de detecção de luz é um fotodiodo - uma parte semicondutora que conduz corrente elétrica quando a luz incide sobre ela, e nenhuma corrente quando nenhuma luz está presente; fotodiodos de silício ou germânio são os dois tipos de fotodiodos mais comumente usados.

A caixa consiste em uma caixa resistente, geralmente feita de aço inoxidável, e uma janela ótica que pode ser de vidro ou um plástico muito resistente. O material da janela deve ter boas propriedades ópticas e mecânicas; ou seja, deve permanecer transparente, mas também deve vedar o scanner contra o ar, para que nenhuma sujeira ou poeira entre e bloqueie a luz ou o detector de luz. Defeitos na janela podem fazer com que a luz seja transmitida em um ângulo imprevisível ou não seja transmitida; ambos os cenários afetam a precisão do scanner.

Os discos holográficos são feitos de uma substância chamada gelatina dicromada (DCG) selado entre dois discos de plástico. DCG é um produto químico sensível à luz usado para registrar imagens de laser, assim como o filme fotográfico registra a luz. Foi desenvolvido pela Dow Chemical e Polaroid para seu próprio trabalho holográfico e é vendido na forma líquida para que possa ser revestido em uma variedade de superfícies. Os hologramas DCG são comuns em joias holográficas (pendentes, mostradores de relógio, etc.) e nos discos giratórios holográficos vendidos em lojas de brinquedos. O DCG perderá uma imagem gravada se for deixado ao ar livre, razão pela qual deve ser selado entre duas camadas de plástico.

O motor giratório que gira o disco é um pequeno cilindro elétrico com uma haste central giratória, semelhante ao tipo disponível em um conjunto eretor. O eixo é preso ao centro do disco do holograma, de forma que, quando o motor é ligado, o disco gira.

Design

Os leitores de código de barras requerem uma equipe de designers para produzir a montagem completa. Primeiro, um engenheiro de gravação a laser projeta o disco de holograma. Existem vários recursos importantes a serem considerados neste design. Por exemplo, o disco deve refletir a maior parte da luz que o atinge (alta eficiência), não deve distorcer a luz para que o feixe refletido permaneça estreito e deve refletir a luz no padrão de varredura escolhido enquanto estiver girando. Além disso, o padrão de leitura deve maximizar o número de orientações legíveis nas quais um código de barras pode ser passado pela janela de leitura e ainda assim ser lido.

O disco concluído consiste em muitos hologramas diferentes gravados em fatias no mesmo disco. Cada cunha reflete a luz em um ângulo diferente. Conforme o disco gira, a luz é varrida em uma linha. A orientação das linhas muda de cunha para cunha. O designer do holograma também especifica a potência exata do laser a ser usado, uma escolha baseada na longevidade, eficiência e segurança para o usuário.

Depois que o disco de holograma é projetado, um engenheiro óptico projeta a colocação do laser e do disco de holograma, especifica quaisquer lentes ou espelhos necessários para direcionar a luz na direção certa e projeta o sistema de detecção de modo que a luz refletida de um código de barras possa ser leia de forma eficiente e confiável. O designer deve otimizar o lance óptico do scanner, definido como a distância mais distante que um objeto pode ser mantido longe da janela do scanner e ainda assim ser lido corretamente. É tarefa do designer óptico considerar a melhor forma de encaixar os componentes no menor espaço, com o menor peso e custo, enquanto ainda posiciona a janela em um ângulo conveniente para uso normal. Por exemplo, um scanner de supermercado deve ter a janela voltada para cima no caixa, embora seja mais conveniente colocar o disco giratório de lado dentro da caixa. Espelhos adicionais podem permitir que essas duas restrições sejam atendidas.

Um engenheiro elétrico determina o melhor método de interpretação dos sinais elétricos vindos do fotodetector. Eletricamente, os sinais devem ser recebidos e interpretados como uma sequência de sinais LIGADOS (luz refletida de uma barra branca) e sinais DESLIGADOS (nenhuma luz refletida de uma barra preta). O padrão resultante é então convertido por um computador nas informações do produto que o padrão representa. Um programador de computador pode ser empregado para projetar o software de computador que irá traduzir o código em informações do produto, mas o trabalho de interpretar corretamente o padrão liga / desliga é deixado para o engenheiro elétrico.

O processo de fabricação

Depois que todos os componentes foram projetados, eles estão prontos para serem feitos e montados. O disco de holograma geralmente é fabricado internamente, enquanto os outros componentes - lentes, espelhos e laser - geralmente são adquiridos de outros fabricantes. As várias peças são então montadas e testadas.

Disco de holograma

- 1 A primeira etapa no processo de fabricação é a produção em massa do disco de holograma. Este disco é replicado de um holograma mestre. Todos os discos, master e reproduções, são sanduíches feitos de "pão" de plástico com recheio DCG. Os discos mestres são feitos em seções, uma cunha para cada ângulo de reflexão diferente exigido no disco final. Um scanner típico de ponto de venda terá entre 7 e 16 cunhas em um único disco. O registro holográfico é feito com dois feixes de laser que se cruzam na superfície do sanduíche DCG, criando o padrão holográfico. Ajustar o ângulo no qual os dois feixes se encontram mudará as propriedades reflexivas de cada holograma. Cada cunha criada desta forma agirá como um espelho que é virado em uma direção diferente.

- 2 Uma vez que todas as cunhas necessárias tenham sido registradas, elas são montadas e coladas em uma única placa transparente, que pode então ser replicada. A cola usada tem propriedades ópticas que não distorcem a imagem do holograma, como acontece com os adesivos à base de glicerina. Existem muitas maneiras de replicar um holograma, mas a mais comum para hologramas DCG é a replicação óptica. O disco mestre é colocado perto, mas sem tocar, um disco sanduíche DCG em branco, e um único feixe de laser é usado para iluminar o mestre por trás. Isso transfere o padrão para o espaço em branco.

Lentes, espelhos, laser

- 3 Outros componentes - lentes, espelhos, laser, etc. - geralmente são adquiridos de um fabricante externo. As propriedades da lente, espelho e janela de digitalização são especificadas durante o processo de design. O fabricante testa todos esses componentes à medida que chegam para confirmar se atendem às especificações. Motores e lasers são testados para operação adequada e alguns são testados para vida útil para garantir que o leitor de código de barras não falhará dentro de um período de tempo razoável.

Habitação

- 4 A caixa pode ser adquirida em uma oficina de metalurgia ou pode ser fabricada pelo fabricante. O tamanho e a forma exata da caixa são especificados no design, e a fabricação converte essas especificações em esboços realizáveis. As peças são usinadas, montadas e testadas quanto à resistência e durabilidade.

Em um leitor de código de barras, um feixe de laser é direcionado para um item com um símbolo de código de barras preto e branco. A luz é refletida de volta e gravada em um disco holográfico giratório. Um fotodetector então converte essa luz em um sinal elétrico que pode ser lido por um computador.

Em um leitor de código de barras, um feixe de laser é direcionado para um item com um símbolo de código de barras preto e branco. A luz é refletida de volta e gravada em um disco holográfico giratório. Um fotodetector então converte essa luz em um sinal elétrico que pode ser lido por um computador. O disco giratório consiste em uma substância química, DCG, imprensada entre dois discos de plástico. Um disco holográfico típico contém entre 7 e 12 cunhas, cada uma das quais reflete a luz em um ângulo diferente. Para fazer esses discos, um disco mestre - compreendendo as várias cunhas coladas em uma única placa transparente - é primeiro preparado. Em seguida, um único feixe de laser ilumina o mestre por trás, transferindo o padrão para um disco DCG vazio colocado próximo (mas sem tocar) o mestre.

Montagem final

- 5 Finalmente, o disco de holograma é montado com a unidade do motor giratório e testado. O padrão de digitalização, direção e velocidade são examinados. O disco giratório é então montado com o sistema óptico (o laser e espelhos). A colocação do laser geralmente depende de considerações de espaço:o laser pode ser apontado diretamente para o disco giratório ou para um espelho que guia o feixe para o disco, se isso diminuir o tamanho do pacote.

- 6 O disco e o sistema óptico são testados como uma unidade. Quando o conjunto passa na inspeção, ele é montado permanentemente dentro da caixa e selado com a janela de digitalização.

Controle de qualidade

Existem várias etapas para o controle de qualidade na fabricação de leitores de código de barras. Para começar, existem vários critérios de teste que são definidos na indústria de código de barras e que devem ser especificados por todos os fabricantes. Esses incluem:

- Taxa de leitura da primeira passagem (FPRR) —a porcentagem de tempo que um código pode ser lido na primeira vez que passa pela janela de digitalização

- Taxa de rejeição - o número de varreduras por milhão que simplesmente não serão lidas

- Velocidade de leitura - o intervalo de velocidades com que um código pode ser passado sobre a superfície de um scanner

Essas propriedades estarão relacionadas às propriedades ópticas, elétricas e mecânicas do scanner. Mecanicamente, os scanners são executados por vários dias (e algumas unidades selecionadas serão retiradas da produção para testes de vida útil mais longos - até vários anos) para garantir que o motor continuará a girar o disco consistentemente na velocidade esperada. Como a capacidade de diferenciar entre barras largas e estreitas em um código está relacionada à velocidade com que o disco gira, é fundamental que o disco motorizado continue a operar de maneira previsível. A velocidade de giro também está relacionada à velocidade de leitura e pode precisar ser ajustada para corresponder à velocidade média que um balconista usará para arrastar itens pelo caixa de um supermercado. Falhas mecânicas podem indicar um disco mal montado ou desequilibrado ou outros problemas mecânicos que precisam ser corrigidos.

Opticamente, os scanners são testados quanto à consistência de leitura de código. Para um bom leitor de código de barras, esse número deve ser maior que 85 por cento. Normalmente, 75% a 85% são alcançados. Se o scanner não atender a esses critérios, ele será enviado de volta para uma inspeção do sistema óptico - limpeza dos componentes e funcionamento adequado do laser e do sistema de detecção.

Eletricamente, os scanners são testados quanto à taxa de rejeição. Scanners holográficos examinam a luz em um código de barras 100-200 vezes por segundo. Isso permite que o computador compare muitas leituras diferentes do código para verificar a precisão. Mas se houver algum problema com a parte eletrônica, o computador começará a "rejeitar" as varreduras ou simplesmente se recusar a lê-las. Parte desse teste usa códigos de barras que são imperfeitos de alguma forma - códigos contendo manchas de tinta, barras de largura não uniforme, etc. O fabricante precisa produzir um scanner que possa tolerar algumas falhas no processo de impressão do código. Este é outro motivo para usar uma técnica de verificação cruzada e varredura múltipla.

O Futuro

O futuro da tecnologia de leitura de código de barras seguirá vários caminhos divergentes. O uso mais geral da leitura de código de barras requer fontes de luz menores e mais baratas que irão aprimorar instrumentos simples como o leitor de varinha. Lasers semicondutores, por exemplo, podem tornar a varinha um instrumento mais atraente para os usuários. Além disso, algumas ferramentas de aprendizagem e brinquedos infantis estão começando a aparecer com códigos de barras interativos em vez de botões. Desta forma, novos módulos podem ser adicionados ao mesmo brinquedo de leitura de código de barras. Existem alguns sistemas de compras em casa que estão começando a explorar essa tecnologia, permitindo que as pessoas façam compras de mantimentos ou roupas em casa digitalizando seleções de um catálogo usando seu telefone e um modem.

Os scanners a laser, por outro lado, estão começando a encontrar aplicações cada vez mais complexas à medida que a tecnologia se torna mais confiável e fácil de usar. Mais indústrias estão usando códigos de barras para rastrear lotes complicados de itens fabricados sob medida, registrar etapas em um processo de manufatura e monitorar atividades em suas fábricas. Outros conjuntos ópticos podem ser desenvolvidos para permitir que esta tecnologia se torne ainda mais flexível em tamanho e utilidade.

Processo de manufatura