Rolamento de esferas

Antecedentes

Desde que o homem começou a precisar mover coisas, ele usou rolos redondos para tornar o trabalho mais fácil. Provavelmente os primeiros rolos foram gravetos ou toras, o que foi uma grande melhoria em relação a arrastar coisas pelo solo, mas ainda assim um trabalho muito difícil. Os egípcios usavam toras para rolar seus enormes blocos de pedra para as pirâmides. Por fim, alguém teve a ideia de prender o rolo a tudo o que estava sendo movido e construiu o primeiro "veículo" com "rodas". No entanto, eles ainda tinham rolamentos feitos de materiais esfregando uns nos outros em vez de rolarem uns nos outros. Somente no final do século XVIII é que o projeto básico dos rolamentos foi desenvolvido. Em 1794, o mestre de ferro galês Philip Vaughan patenteou um projeto de rolamentos de esferas para apoiar o eixo de um carro. O desenvolvimento continuou no século XIX e no início do século XX, estimulado pelo avanço da bicicleta e do automóvel.

Existem milhares de tamanhos, formas e tipos de rolamentos; rolamentos de esferas, rolamentos de rolos, rolamentos de agulha e rolamentos de rolos cônicos são os principais tipos. Os tamanhos variam de pequenos o suficiente para operar motores em miniatura até rolamentos enormes usados para apoiar peças rotativas em usinas hidrelétricas; esses rolamentos grandes podem ter dez pés (3,04 metros) de diâmetro e exigem um guindaste para serem instalados. Os tamanhos mais comuns podem ser facilmente segurados com uma mão e são usados em coisas como motores elétricos.

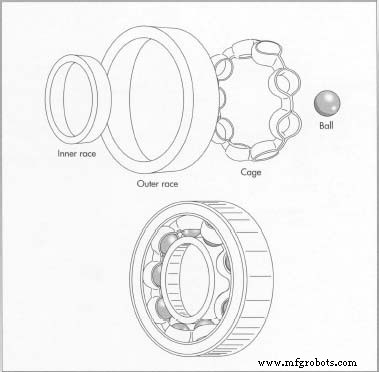

Este artigo descreve apenas rolamentos de esferas. Nesses rolamentos, a parte rolante é uma esfera, que rola entre os anéis interno e externo, chamados de pistas. As bolas são seguradas por uma gaiola, que as mantém uniformemente espaçadas entre as corridas. Além dessas peças, há várias peças opcionais para rolamentos especiais, como vedações para manter o óleo ou a graxa dentro e a sujeira para fora, ou parafusos para segurar o rolamento no lugar. Não vamos nos preocupar aqui com esses extras extravagantes.

Matérias-primas

Quase todas as peças de todos os rolamentos de esferas são feitas de aço. Uma vez que o rolamento tem que resistir a muitas tensões, ele precisa ser feito de aço muito forte. A classificação padrão da indústria para o aço nesses rolamentos é 52100, o que significa que ele tem um por cento de cromo e um por cento de carbono (chamados de ligas quando adicionados ao aço básico). Este aço pode ser muito duro e resistente por tratamento térmico. Onde a ferrugem pode ser um problema, os rolamentos são feitos de aço inoxidável 440C .

A gaiola para as bolas é tradicionalmente feita de aço fino, mas alguns rolamentos agora usam gaiolas de plástico moldado, porque custam menos para fazer e causam menos atrito.

O processo de fabricação

Existem quatro partes principais em um rolamento de esferas padrão:a pista externa, as esferas de rolamento, a pista interna e a gaiola.

Corridas

- 1 As duas corridas são feitas quase da mesma maneira. Como os dois são anéis de aço, o processo começa com tubos de aço de tamanho apropriado. Máquinas automáticas semelhantes a tornos usam ferramentas de corte para cortar a forma básica da pista, deixando todas as dimensões um pouco grandes demais. A razão para deixá-los muito grandes é que as pistas devem ser tratadas termicamente antes de serem concluídas, e o aço

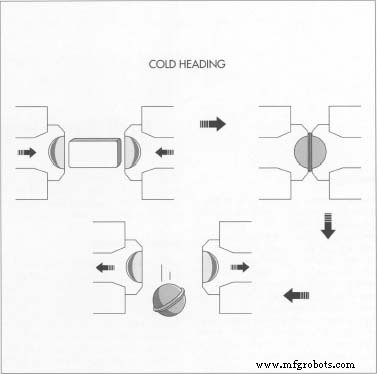

Surpreendentemente, as bolas rolantes começam como um grosso fio de aço. Em seguida, em um processo de descabeçamento a frio, o fio é cortado em pequenos pedaços esmagados entre duas matrizes de aço. O resultado é uma bola que se parece com o planeta Saturno, com um anel em torno de seu meio chamado "flash". geralmente deforma durante este processo. Eles podem ser usinados de volta ao seu tamanho final após o tratamento térmico.

Surpreendentemente, as bolas rolantes começam como um grosso fio de aço. Em seguida, em um processo de descabeçamento a frio, o fio é cortado em pequenos pedaços esmagados entre duas matrizes de aço. O resultado é uma bola que se parece com o planeta Saturno, com um anel em torno de seu meio chamado "flash". geralmente deforma durante este processo. Eles podem ser usinados de volta ao seu tamanho final após o tratamento térmico. - 2 Os traços de corte bruto são colocados em um forno de tratamento térmico a cerca de 1.550 graus Fahrenheit (843 graus Celsius) por até várias horas (dependendo do tamanho das peças), em seguida, mergulhados em um banho de óleo para resfriá-los e torná-los muito difíceis. Este endurecimento também os torna quebradiços, então a próxima etapa é temperá-los. Isso é feito aquecendo-os em um segundo forno a cerca de 300 graus Fahrenheit (148,8 graus Celsius) e, em seguida, deixando-os esfriar ao ar. Todo esse processo de tratamento térmico torna as peças duras e resistentes.

- 3 Após o processo de tratamento térmico, as pistas estão prontas para o acabamento. No entanto, as pistas agora são muito difíceis de cortar com ferramentas de corte, então o resto do trabalho deve ser feito com rebolos. São muito parecidos com os que você encontraria em qualquer loja de afiação de brocas e ferramentas, exceto que vários tipos e formatos diferentes são necessários para terminar as corridas. Quase todos os lugares da corrida são acabados com lixamento, o que deixa uma superfície muito lisa e precisa. As superfícies onde o rolamento se encaixa na máquina devem ser muito redondas e os lados devem ser planos. A superfície em que as bolas rolam é primeiro retificada e depois polida. Isso significa que uma pasta abrasiva muito fina é usada para polir as pistas por várias horas para obter um acabamento quase espelhado. Nesse ponto, as corridas estão encerradas e prontas para serem montadas com as bolas.

Bolas

- 4 As bolas são um pouco mais difíceis de fazer, embora seu formato seja muito simples. Surpreendentemente, as bolas começam como arame grosso. Este arame é alimentado de um rolo em uma máquina que corta um pedaço curto e então quebra ambas as pontas em direção ao meio. Este processo é denominado cabeceamento a frio. Seu nome vem do fato de que o fio não é

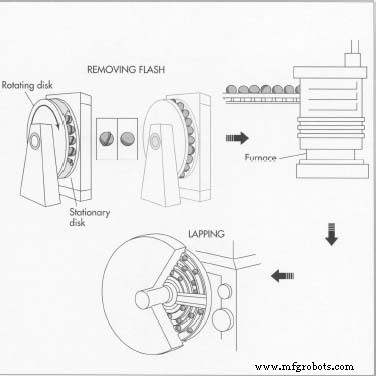

A protuberância em torno do meio das esferas rolantes é removida em um processo de usinagem. As esferas são colocadas em ranhuras rugosas entre dois discos de ferro fundido. Um disco gira enquanto o outro está estacionário; a fricção remove o flash. A partir daqui, as bolas são tratadas termicamente, moídas e lapidadas, o que deixa as bolas com um acabamento muito liso. aquecido antes de ser esmagado, e que o uso original para o processo era colocar as cabeças nos pregos (que ainda é feito). De qualquer forma, as bolas agora se parecem com o planeta Saturno, com um anel em torno do meio chamado "flash".

A protuberância em torno do meio das esferas rolantes é removida em um processo de usinagem. As esferas são colocadas em ranhuras rugosas entre dois discos de ferro fundido. Um disco gira enquanto o outro está estacionário; a fricção remove o flash. A partir daqui, as bolas são tratadas termicamente, moídas e lapidadas, o que deixa as bolas com um acabamento muito liso. aquecido antes de ser esmagado, e que o uso original para o processo era colocar as cabeças nos pregos (que ainda é feito). De qualquer forma, as bolas agora se parecem com o planeta Saturno, com um anel em torno do meio chamado "flash". - 5 O primeiro processo de usinagem remove esse flash. Os rolamentos de esferas são colocados entre as faces de dois discos de ferro fundido, onde se assentam em ranhuras. O interior das ranhuras é áspero, o que arranca o brilho das bolas. Uma roda gira, enquanto a outra fica parada. A roda estacionária tem orifícios para que as bolas possam ser introduzidas e retiradas das ranhuras. Um transportador especial alimenta as bolas em um orifício, as bolas chocalho em torno da ranhura e, em seguida, saem pelo outro orifício. Eles são então alimentados de volta ao transportador por muitas viagens através das ranhuras da roda, até que tenham sido cortados para ficarem razoavelmente redondos, quase do tamanho adequado, e o flash tenha desaparecido completamente. Mais uma vez, as bolas são superdimensionadas para que possam ser retificadas até o tamanho final após o tratamento térmico. A quantidade de aço que resta para o acabamento não é muito; apenas cerca de 8/1000 de polegada (0,02 centímetro), que é quase tão grosso quanto duas folhas de papel.

- 6 O processo de tratamento térmico das bolas é semelhante ao usado para as corridas, já que o tipo de aço é o mesmo, e é melhor que todas as peças se desgastem aproximadamente na mesma proporção. Como nas corridas, as bolas tornam-se duras e resistentes após o tratamento térmico e têmpera. Após o tratamento térmico, as bolas são colocadas de volta em uma máquina que funciona da mesma forma que o removedor de flash, exceto que os discos são rebolos em vez de discos de corte. Essas rodas trituram as bolas de modo que fiquem redondas e com cerca de dez milésimos de polegada de seu tamanho final.

- 7 Depois disso, as bolas são movidas para uma máquina de lapidação, que possui rodas de ferro fundido e usa o mesmo composto de lapidação abrasivo usado nas pistas. Aqui, eles serão rodados por 8 a 10 horas, dependendo do

As quatro partes de um rolamento de esferas acabado:pista interna, pista externa, gaiola e esfera. quão preciso é o rolamento para o qual eles estão sendo feitos. Mais uma vez, o resultado é um aço extremamente liso.

As quatro partes de um rolamento de esferas acabado:pista interna, pista externa, gaiola e esfera. quão preciso é o rolamento para o qual eles estão sendo feitos. Mais uma vez, o resultado é um aço extremamente liso.

Gaiola

- 8 As gaiolas de aço são estampadas em uma folha de metal bastante fina, como um cortador de biscoitos, e então dobradas para sua forma final em um molde. Uma matriz é composta de duas peças de aço que se encaixam, com um orifício no formato da peça acabada esculpido em seu interior. Quando a gaiola é colocada no meio e a matriz fechada, a gaiola é dobrada no formato do orifício interno. A seguir, a matriz é aberta e a peça acabada é retirada, pronta para ser montada.

- 9 As gaiolas de plástico geralmente são feitas por um processo chamado moldagem por injeção. Nesse processo, um molde oco de metal é preenchido esguichando plástico derretido nele e deixando-o endurecer. O molde é aberto e a gaiola acabada é retirada, pronta para a montagem.

Montagem

- 10 Agora que todas as peças foram feitas, o rolamento precisa ser montado. Primeiro, a pista interna é colocada dentro da pista externa, apenas de lado, tanto quanto possível. Isso torna um espaço entre eles no lado oposto grande o suficiente para inserir bolas entre eles. O número necessário de bolas é colocado e, em seguida, as pistas são movidas de forma que ambas fiquem centralizadas e as bolas distribuídas uniformemente ao redor do rolamento. Neste ponto, a gaiola é instalada para manter as bolas separadas umas das outras. As gaiolas de plástico são normalmente encaixadas, enquanto as de aço geralmente precisam ser colocadas e rebitadas juntas. Agora que o rolamento está montado, ele é revestido com um antiferrugem e embalado para envio.

Controle de qualidade

A fabricação de rolamentos é um negócio muito preciso. Os testes são executados em amostras de aço que chegam à fábrica para garantir que contenha as quantidades corretas dos metais de liga. Os testes de dureza e tenacidade também são realizados em vários estágios do processo de tratamento térmico. Há também muitas inspeções ao longo do caminho para garantir que os tamanhos e formas estejam corretos. A superfície das bolas e onde elas rolam nas pistas deve ser excepcionalmente lisa. As bolas não podem estar fora do círculo por mais de 25 milionésimos de polegada, mesmo para um rolamento barato. Os rolamentos de alta velocidade ou de precisão são permitidos apenas cinco milionésimos de polegada.

O Futuro

Os rolamentos de esferas serão usados por muitos anos, porque são muito simples e se tornaram muito baratos de fabricar. Algumas empresas experimentaram fazer bolas no espaço no ônibus espacial. No espaço, bolhas derretidas de aço podem ser cuspidas no ar e a gravidade zero permite que flutuem no ar. As bolhas formam automaticamente esferas perfeitas enquanto esfriam e endurecem. No entanto, as viagens espaciais ainda são caras, então muitos polimentos podem ser feitos no solo pelo custo de uma "bola espacial".

Outros tipos de orientação estão no horizonte, no entanto. Rolamentos em que os dois objetos nunca se tocam são eficientes para operar, mas difíceis de fazer. Um tipo usa ímãs que se afastam uns dos outros e podem ser usados para separar as coisas. É assim que os trens "mag-lev" (para levitação magnética) são construídos. Outro tipo força o ar para um espaço entre duas superfícies justas, fazendo-as flutuar separadas uma da outra sobre uma almofada de ar comprimido. No entanto, esses dois rolamentos são muito mais caros de construir e operar do que o humilde e confiável rolamento de esferas.

Processo de manufatura

- Basquete

- Para engraxar ou não engraxar

- Destaque técnico:pré-carregamento de rolamentos de esferas

- 4 razões pelas quais os rolamentos falham

- A funcionalidade e o avanço do rolamento

- Quais são os tipos de rolamento

- Rolamentos de flange explicados em todas as suas variedades

- Rolamento de esferas e capacidade de carga

- O que é um rolamento de bucha?

- Uma introdução ao rolamento radial