Concreto

Antecedentes

O concreto é um material de construção endurecido criado pela combinação de um agregado mineral quimicamente inerte (geralmente areia, cascalho ou pedra triturada), um aglutinante (cimento natural ou sintético), aditivos químicos e água. Embora as pessoas usem comumente a palavra "cimento" como sinônimo de concreto, os termos na verdade denotam substâncias diferentes:cimento, que engloba uma ampla variedade de pós de moagem fina que endurecem quando misturados com água, representa apenas um dos vários componentes na modernidade concreto. À medida que o concreto seca, adquire uma consistência de pedra que o torna ideal para a construção de estradas, pontes, sistemas de abastecimento de água e esgoto, fábricas, aeroportos, ferrovias, hidrovias, sistemas de transporte em massa e outras estruturas que compreendem uma parte substancial dos Estados Unidos fortuna. De acordo com o Instituto Nacional de Padrões e Tecnologia (NIST), a construção dessas instalações é em si uma das maiores indústrias do país e representa cerca de 10% do produto nacional bruto. Mais de US $ 4 bilhões em cimento hidráulico, uma variedade que endurece sob a água, é produzido anualmente nos Estados Unidos para uso em US $ 20 bilhões em construção de concreto. O valor de todas as estruturas baseadas em cimento nos Estados Unidos está na casa dos trilhões de dólares - aproximadamente compatível com o custo previsto de reparo dessas estruturas nos próximos vinte anos.

As palavras cimento e concreto são ambas de origem latina, refletindo a probabilidade de que os antigos romanos foram os primeiros a usar as substâncias. Muitos exemplos de construção romana em concreto permanecem nos países que circundam o Mediterrâneo, onde os construtores romanos tiveram acesso a numerosos depósitos de cimento natural. O cimento natural consiste principalmente em cal, derivado do calcário e frequentemente combinado com cinzas vulcânicas. Ele formou a base da maior parte da engenharia civil até o século XVIII, quando os primeiros cimentos sintéticos foram desenvolvidos.

O mais antigo cimento feito pelo homem, chamado cal hidráulica, foi desenvolvido em 1756, quando um engenheiro inglês chamado John Smeaton precisava de um material forte para reconstruir o farol de Eddystone na costa de Devon. Embora os romanos tivessem usado cimento hidráulico, a fórmula foi perdida com o colapso de seu império no século V d.C. até que Smeaton a reinventou. Durante o início do século XIX, vários outros ingleses contribuíram para o refinamento do cimento sintético, principalmente Joseph Aspdin e Isaac Charles Johnson. Em 1824, Aspdin obteve a patente de uma mistura sintética de calcário e argila, que ele chamou de cimento Portland porque se assemelhava ao calcário extraído na ilha inglesa de Portland. Porém, o produto da Aspdin não era tão forte quanto o produzido em 1850 por Johnson, cuja fórmula serviu de base para o cimento Portland que ainda hoje é amplamente utilizado. O concreto feito com cimento Portland é considerado superior ao feito com cimento natural por ser mais resistente, durável e de qualidade mais consistente. De acordo com a American Society of Testing of Materials (ASTM), o cimento Portland é feito pela mistura de materiais calcários (consistindo principalmente de carbonato de cálcio), como calcário com materiais contendo sílica, alumina e óxido de ferro. Essas substâncias são então queimadas até que se fundam, e a mistura resultante, ou clínquer, é moída para formar o cimento Portland.

Embora o cimento Portland tenha rapidamente substituído o cimento natural na Europa, a tecnologia do concreto nos Estados Unidos ficou consideravelmente para trás. Na América, a rocha de cimento natural foi descoberta pela primeira vez no início de 1800, quando foi usada para construir o Canal Erie. A construção de tais vias navegáveis interiores levou ao estabelecimento de uma série de empresas americanas de produção de cimento natural. No entanto, devido à maior resistência do cimento Portland, muitos engenheiros de construção preferiram encomendá-lo da Europa, apesar do tempo e despesas adicionais envolvidos. Thomas Edison estava muito interessado em cimento Portland e até fundiu gabinetes de fonógrafo desse material. Quando a indústria dos Estados Unidos descobriu como fazer o cimento Portland no início da década de 1870, a produção de cimento natural na América começou a declinar.

Após o refinamento do cimento Portland, a próxima grande inovação na tecnologia do concreto ocorreu no final do século XIX, quando o concreto armado foi inventado. Embora o concreto resista facilmente à compressão, ele não tolera bem a tensão, e essa fraqueza significa que não poderia ser usado para construir estruturas - como pontes ou edifícios com arcos - que estariam sujeitas a ação de flexão. Os engenheiros franceses e ingleses corrigiram essa deficiência pela primeira vez durante a década de 1850, incorporando barras de aço nas partes de uma estrutura de concreto sujeitas a tensões de tração. Embora o concreto em si não seja reforçado, as estruturas construídas com concreto armado podem resistir melhor à flexão, e a técnica foi usada internacionalmente no início do século XX.

Outra forma de concreto reforçado, concreto protendido, recebeu uma patente dos EUA em 1888. No entanto, não foi amplamente utilizado até a Segunda Guerra Mundial, quando várias docas e pontes de grande porte que o utilizavam foram construídas. Em vez de reforçar com aço uma parte altamente tensionada de uma estrutura de concreto, os engenheiros agora podiam comprimir uma seção de concreto antes de submetê-la à tensão, aumentando assim sua capacidade de resistir à tensão.

Hoje, diferentes tipos de concreto são classificados de acordo com seu método de instalação. O concreto pronto ou pré-misturado é coletado e misturado em uma planta central antes de ser entregue em um local. Como esse tipo de concreto às vezes é transportado em um caminhão agitador, também é conhecido como concreto misto em trânsito. O concreto com mistura retrátil é parcialmente misturado na planta central e sua mistura é então concluída a caminho do local.

Matérias-primas

O concreto estrutural normalmente contém uma parte de cimento para duas partes de agregado mineral fino e quatro partes de agregado mineral grosso, embora essas proporções sejam frequentemente variadas para atingir a resistência e flexibilidade necessárias em um ambiente específico. Além disso, o concreto contém uma ampla gama de produtos químicos que o imbuem com as características desejadas para aplicações específicas. O cimento Portland, o tipo mais usado em concreto, é feito de uma combinação de um material calcário (geralmente calcário) e de sílica e alumina encontradas na forma de argila ou xisto. Em quantidades menores, também pode conter óxido de ferro e magnésia. Os agregados, que compreendem 75 por cento do volume de concreto, melhoram a formação e o fluxo da pasta de cimento e melhoram o desempenho estrutural do concreto. O grau fino compreende partículas de até. 20 de uma polegada (cinco milímetros) de tamanho, enquanto o grau grosso inclui partículas de. 20 a. 79 de uma polegada (20 milímetros). Para construção massiva, o tamanho da partícula agregada pode exceder 1,50 polegadas (38 milímetros).

Os agregados também podem ser classificados de acordo com o tipo de rocha em que consistem:basalto, sílex e granito, entre outros. Outro tipo de agregado é pozzolana, um material silicioso e aluminoso frequentemente derivado de cinzas vulcânicas. Reagindo quimicamente com o calcário e a umidade, forma os hidratos de silicato de cálcio que são a base do cimento. A pozolana é comumente adicionada à pasta de cimento Portland para aumentar sua densificação. Um tipo de mineral vulcânico, um silicato de alumínio, foi combinado com minerais siliciosos para formar um composto que reduz o peso e melhora a ligação entre as superfícies de concreto e aço. Suas aplicações incluem perfis de concreto pré-moldado e pavimentação de asfalto / concreto para rodovias. A cinza volante, um subproduto da usina termoelétrica a carvão que contém um aluminossilicato e pequenas quantidades de cal, também está sendo testada como um possível material pozolânico para cimento. A combinação de cinzas volantes com cal (CaO) em um processo hidrotérmico (que usa água quente sob pressão) também produz cimento.

Uma ampla gama de produtos químicos é adicionada ao cimento para atuar como plastificantes, superplastificantes, aceleradores, dispersantes e agentes redutores de água. Chamados de aditivos, esses aditivos podem ser usados para aumentar a trabalhabilidade de uma mistura de cimento ainda no estado não endurecido, a resistência do cimento após a aplicação e a estanqueidade do material. Além disso, eles podem diminuir a quantidade de água necessária para obter trabalhabilidade e a quantidade de cimento necessária para criar concreto forte. Os aceleradores, que reduzem o tempo de presa, incluem cloreto de cálcio ou sulfato de alumínio e outros materiais ácidos. Os agentes plastificantes ou superplastificantes aumentam a fluidez da mistura de cimento fresco com a mesma relação água / cimento, melhorando assim a trabalhabilidade da mistura, bem como sua facilidade de colocação. Os plastificantes típicos incluem materiais de ácido policarboxílico; os superplastificantes são melamina formaldeído sulfanada ou condensados de naftaleno formaldeído sulfanados. Setretarders, outro tipo de aditivo, são usados para atrasar a pega do concreto. Estes incluem sais de zinco solúveis, boratos solúveis e materiais à base de carboidratos. Aditivos de formação de gás, zinco em pó ou alumínio em combinação com hidróxido de cálcio ou peróxido de hidrogênio, são usados para formar concreto aerado gerando hidrogênio ou bolhas de oxigênio que ficam presas na mistura de cimento.

O cimento é considerado um material quebradiço; em outras palavras, ele se quebra facilmente. Assim, muitos aditivos têm sido desenvolvidos para aumentar a resistência à tração do concreto. Uma maneira é combinar materiais poliméricos, como álcool polivinílico, poliacrilamida ou hidroxipropilmetilcelulose com o cimento, produzindo o que às vezes é conhecido como cimento livre de macro-defeitos. Outro método envolve a adição de fibras feitas de aço inoxidável, vidro ou carbono. Essas fibras podem ser curtas, em forma de fio, folha, tecido não tecido ou tecido. Normalmente, essa fibra representa apenas cerca de um por cento do volume do concreto reforçado com fibra.

O processo de fabricação

A fabricação de concreto é bastante simples. Primeiro, o cimento (geralmente cimento Portland) é preparado. Em seguida, os outros ingredientes - agregados (como areia ou cascalho), misturas (aditivos químicos), quaisquer fibras necessárias e água - são misturados com o cimento para formar o concreto. O concreto é então enviado ao local de trabalho e colocado, compactado e curado.

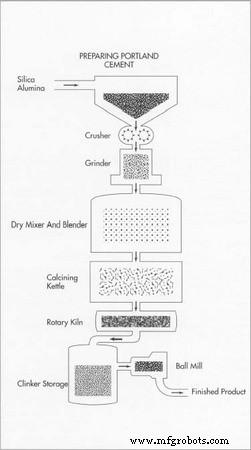

Preparando cimento Portland

- 1 O calcário, sílica e alumina que compõem o cimento Portland são moídos a seco em um pó muito fino, misturados em proporções predeterminadas, pré-aquecidos e calcinados (aquecidos a alta temperatura que queimará as impurezas sem fundir os ingredientes ) Em seguida, o material é queimado em um grande forno rotativo a 2.550 graus Fahrenheit (1.400 graus Celsius). Nessa temperatura, o material se funde parcialmente em uma substância conhecida como clínquer. Um forno moderno pode produzir até 6.200 toneladas de clínquer por dia.

- 2 O clínquer é então resfriado e transformado em um pó fino em um tubo ou moinho de bolas. Um moinho de bolas é um tambor rotativo cheio de bolas de aço de diferentes tamanhos (dependendo da finura desejada do cimento) que trituram e moem o clínquer. O gesso é adicionado durante o processo de moagem. A composição final consiste em vários compostos:silicato tricálcico, silicato dicálcico, aluminato tricálcico e aluminoferrita tetracálcica.

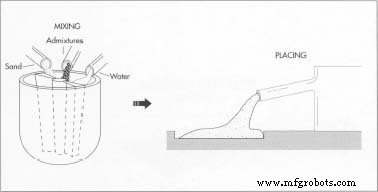

Mistura

- 3 O cimento é então misturado com os outros ingredientes:agregados (areia, cascalho ou pedra triturada), aditivos, fibras e água. Os agregados são pré-misturados ou adicionados na planta de concreto pré-misturado em condições normais de operação. A operação de mistura usa rotação ou agitação para revestir a superfície do agregado com pasta de cimento e misturar os outros ingredientes uniformemente. Uma variedade de misturadores em lote ou contínuos são usados.

- 4 As fibras, se desejado, podem ser adicionadas por uma variedade de métodos, incluindo pulverização direta, pré-mistura, impregnação ou aplicação manual. A sílica ativa é freqüentemente usada como agente dispersante ou densificante.

Transporte para o local de trabalho

- 5 Assim que a mistura de concreto estiver pronta, ela é transportada para o local de trabalho. Existem muitos métodos de transporte de concreto, incluindo carrinhos de mão, baldes, transportadores de correia,

O primeiro passo para fazer concreto é preparar o cimento. Um tipo de cimento, o cimento Pordand, é considerado superior ao cimento natural porque é mais forte, mais durável e de qualidade mais consistente.

O primeiro passo para fazer concreto é preparar o cimento. Um tipo de cimento, o cimento Pordand, é considerado superior ao cimento natural porque é mais forte, mais durável e de qualidade mais consistente.

Para fazer isso, as matérias-primas são trituradas e moídas em um pó fino e misturadas. Em seguida, o material passa por duas etapas de aquecimento - calcinação e queima. Na calcinação, os materiais são aquecidos a alta temperatura, mas não se fundem. Na queima, entretanto, os materiais se fundem parcialmente, formando uma substância conhecida como "clínquer". O clínquer é então triturado em um moinho de bolas - um tambor de aço giratório cheio de bolas de aço que pulverizam o material. Depois que o cimento Portland é preparado, ele é misturado com agregados como areia ou cascalho, aditivos, fibras e agua. Em seguida, ele é transferido para o local de trabalho e colocado. Durante a colocação, a segregação dos vários ingredientes deve ser evitada para que a compactação total - eliminação de bolhas de ar - possa ser alcançada. caminhões especiais e bombeamento. O bombeamento transporta grandes quantidades de concreto por grandes distâncias por meio de dutos usando um sistema que consiste em uma tremonha, uma bomba e os tubos. As bombas vêm em vários tipos - a bomba de pistão horizontal com válvulas semirrotativas e pequenas bombas portáteis chamadas bombas de compressão. Um vácuo fornece um fluxo contínuo de concreto, com dois rolos giratórios que apertam um tubo flexível para mover o concreto para o tubo de entrega.

Depois que o cimento Portland é preparado, ele é misturado com agregados como areia ou cascalho, aditivos, fibras e agua. Em seguida, ele é transferido para o local de trabalho e colocado. Durante a colocação, a segregação dos vários ingredientes deve ser evitada para que a compactação total - eliminação de bolhas de ar - possa ser alcançada. caminhões especiais e bombeamento. O bombeamento transporta grandes quantidades de concreto por grandes distâncias por meio de dutos usando um sistema que consiste em uma tremonha, uma bomba e os tubos. As bombas vêm em vários tipos - a bomba de pistão horizontal com válvulas semirrotativas e pequenas bombas portáteis chamadas bombas de compressão. Um vácuo fornece um fluxo contínuo de concreto, com dois rolos giratórios que apertam um tubo flexível para mover o concreto para o tubo de entrega.

Colocação e compactação

- 6 Uma vez no local, o concreto deve ser colocado e compactado. Essas duas operações são realizadas quase simultaneamente. A colocação deve ser feita de forma que a segregação dos vários ingredientes seja evitada e a compactação total - com todas as bolhas de ar eliminadas - possa ser alcançada. Quer sejam usados rampas ou carrinhos, a posição é importante para atingir esses objetivos. As taxas de colocação e compactação devem ser iguais; o último geralmente é realizado com vibradores internos ou externos. Um vibrador interno usa um atiçador que aloja um eixo motorizado. Quando a agulha é inserida no concreto, ocorre uma vibração controlada para compactar o concreto. Vibradores externos são usados para seções pré-moldadas ou finas in situ, tendo uma forma ou espessura inadequada para vibradores internos. Esses tipos de vibradores são rigidamente fixados à fôrma, que fica apoiada em um suporte elástico. Tanto a forma quanto o concreto são vibrados. Mesas vibratórias também são usadas, onde uma mesa produz vibração vertical usando dois eixos girando em direções opostas.

Cura

- 7 Depois de colocado e compactado, o concreto deve curar antes de ser acabado para evitar que seque muito rapidamente. A resistência do concreto é influenciada pelo seu nível de umidade durante o processo de endurecimento:conforme o cimento se solidifica, o concreto encolhe. Se as restrições do local impedirem a contração do concreto, ocorrerão tensões de tração, enfraquecendo o concreto. Para minimizar este problema, o concreto deve ser mantido úmido durante os vários dias que necessita para solidificar e endurecer.

Controle de qualidade

Os fabricantes de concreto esperam que seus fornecedores de matéria-prima forneçam um produto consistente e uniforme. Na fábrica de produção de cimento, as proporções das várias matérias-primas que vão para o cimento devem ser verificadas para se obter uma alimentação consistente do forno, e as amostras da mistura são frequentemente examinadas usando análise de fluorescência de raios-X.

A resistência do concreto é provavelmente a propriedade mais importante que deve ser testada para atender às especificações. Para atingir a resistência desejada, os trabalhadores devem controlar cuidadosamente o processo de fabricação, o que normalmente fazem usando o controle estatístico do processo. A American Standard of Testing Materials e outras organizações desenvolveram uma variedade de métodos para testar a resistência. Gráficos de controle de qualidade são amplamente utilizados pelos fornecedores de concreto pré-misturado e pelo engenheiro no local para avaliar continuamente a resistência do concreto. Outras propriedades importantes para a conformidade incluem conteúdo de cimento, razão água / cimento e trabalhabilidade, e métodos de teste padrão também foram desenvolvidos para estes.

O Futuro

Embora os Estados Unidos tenham liderado o mundo no aprimoramento da tecnologia de cimento da década de 1930 à década de 1960, a Europa e o Japão, desde então, avançaram com novos produtos, pesquisa e desenvolvimento. Em um esforço para restaurar a liderança americana, a National Science Foundation estabeleceu um Centro de Ciência e Tecnologia de Materiais Avançados à Base de Cimento na Northwestern University. O centro ACBM desenvolverá a ciência necessária para criar novos materiais à base de cimento com propriedades aprimoradas. Eles serão usados em novas construções, bem como na restauração e reparo de rodovias, pontes, usinas de energia e sistemas de eliminação de resíduos.

A deterioração da infraestrutura dos EUA mudou a ênfase da indústria rodoviária da construção de novas estradas e pontes para a manutenção e substituição das estruturas existentes. Como técnicas e materiais melhores são necessários para reduzir custos, o Programa Estratégico de Pesquisa Rodoviária (SHRP), um programa de pesquisa de $ 150 milhões de 5 anos, foi estabelecido em 1987. As áreas-alvo foram asfalto, desempenho do pavimento, estruturas de concreto e operações rodoviárias.

O Center for Building Technology do NIST também está conduzindo pesquisas para melhorar o desempenho do concreto. Os projetos incluem vários que estão desenvolvendo novos métodos de teste de concreto em campo. Outros projetos envolvem modelagem computacional de propriedades e modelos para prever a vida útil. Além disso, vários sistemas especialistas foram desenvolvidos para projetar misturas de concreto e diagnosticar as causas da deterioração do concreto.

Outra tendência da indústria de cimento é a concentração da manufatura em um número menor de sistemas de produção de maior capacidade. Isso foi conseguido substituindo várias linhas de produção mais antigas por uma única linha de alta capacidade ou atualizando e modernizando uma linha existente para um maior rendimento de produção. A automação continuará a desempenhar um papel importante na obtenção desses rendimentos aumentados. O uso de subprodutos residuais como matéria-prima também continuará.

Processo de manufatura