Colchão

Antecedentes

Pelas evidências disponíveis, parece bastante certo que o conceito de colchão se originou durante os tempos pré-históricos. Deitados em pilhas de folhas, palha e peles de animais, os primeiros humanos eram capazes de dormir mais confortável e profundamente do que em superfícies duras. À medida que um número maior de pessoas deixou uma existência nômade e caçadora para um estilo de vida agrário e sedentário, móveis primitivos, incluindo a cama, começaram a se desenvolver.

Em grande medida, o desenvolvimento do colchão está intimamente ligado ao da cama. Em muitas sociedades antigas, a cama era considerada a peça de mobília mais importante da casa; frequentemente, era um ponto de encontro central para jantar e relaxar, bem como dormir. Com o passar dos séculos, as armações das camas tornaram-se mais elaboradas para quem tinha luxo; no entanto, os próprios colchões permaneceram sem sofisticação - e desconfortáveis. Até o século XX, geralmente consistiam em almofadas protuberantes cheias de crina de cavalo, algodão ou trapos. Pessoas mais pobres dependiam de ticks - sacos de tecido recheados com palha, espigas de milho ou outros detritos da colheita. Além de oferecer uma textura inconsistente, esses colchões primitivos eram difíceis de limpar - e geralmente começavam sujos, cheios como estavam com detritos agrícolas que muitas vezes entravam na almofada ou tiquetaqueando com terra e insetos. No entanto, eles ofereciam uma vantagem concreta:feitos em casa com produtos agrícolas descartados, eram baratos. Mesmo no final do século XIX, quando pequenos fabricantes locais começaram a produzir colchões comercialmente, os itens permaneceram baratos porque os primeiros fabricantes de colchões continuaram a confiar em um enchimento extremamente barato (geralmente, restos de tecido inutilizáveis descartados por alfaiates de segunda mão).

Colchões com molas internas estabilizadoras, provavelmente o avanço mais significativo no design de colchões, foram desenvolvidos pela primeira vez em meados do século XIX. Ao colocar um conjunto de molas uniformes dentro das camadas do estofamento, os fabricantes de colchões poderiam imbuir seu produto com uma textura firme, resiliente e uniforme. No entanto, como os chamados colchões de molas internas eram caros de fabricar, apenas os navios e hotéis de luxo que podiam repassar o custo aos clientes abastados os compravam inicialmente. Só depois da Primeira Guerra Mundial os colchões de molas foram produzidos em massa por Zalmon Simmons Jr., presidente de uma empresa que até então produzia estrados de cama. Apesar do fato de Simmons ter pedido 40 dólares - mais do que o dobro do custo do melhor colchão de pelo de cavalo disponível na época - por seu colchão de mola interna em 1926, seus produtos se mostraram tão confortáveis que milhões de americanos os compraram.

Para tornar os clientes em potencial mais dispostos a gastar o que deve ter parecido uma pequena fortuna em seu colchão de molas, Simmons promoveu as vantagens de uma boa noite de sono. A eficácia dessa estratégia de marketing só aumentou com o passar dos anos, visto que pesquisas subsequentes confirmaram que um sono abundante e de alta qualidade constitui um componente fundamental para uma boa saúde. Os colchões sofisticados de hoje melhoram o conforto para dormir de várias maneiras. Primeiro, por meio de uma variedade de designs aprimorados de molas internas, os colchões modernos distribuem o peso do corpo por uma ampla área; isso também ajuda a prevenir o desgaste diferencial do colchão. Além disso, os colchões oferecem superfícies de maciez e flexibilidade adequadas para ajudar a manter a coluna vertebral em sua posição naturalmente curvada. No entanto, os fabricantes contemporâneos de colchões evitam cuidadosamente superfícies excessivamente macias que distorcem a posição da coluna da pessoa que dorme, resultando em desconforto ou até mesmo dor.

Atualmente, a demanda do consumidor por colchões é bastante consistente. Em 1990, cerca de 16 milhões de colchões foram vendidos nos Estados Unidos. Junto com as fundações, os colchões responderam por cerca de US $ 4 bilhões nas vendas no varejo. Com exceção de algumas empresas grandes, a maioria dos fabricantes de colchões são operações bastante pequenas e baseadas na comunidade. Das aproximadamente 825 fábricas de colchões nos Estados Unidos, a maioria ainda pertence e é operada pelas famílias fundadoras.

Design

Hoje, a maioria dos colchões é fabricada de acordo com tamanhos padrão. Essa padronização foi iniciada pela indústria para resolver quaisquer discrepâncias dimensionais que possam ocorrer entre empresas que fabricam camas e empresas que fabricam colchões. Os tamanhos incluem a cama de solteiro, 39 polegadas de largura e 74 polegadas de comprimento; a cama de casal, 54 polegadas de largura e 74 polegadas de comprimento; a cama queen-size, com 60 polegadas de largura e 80 polegadas de comprimento; e a cama king-size, com 78 polegadas de largura e 80 polegadas de comprimento.

O "núcleo" de um colchão típico é a unidade de molas internas, uma série de bobinas de arame que são conectadas umas às outras com arame adicional. As camadas de estofamento são fixadas na mola interna:a primeira, chamada de isolante, é encaixado diretamente na mola interna e evita que a próxima camada, o amortecimento, da moldagem às bobinas. Embora o isolador seja razoavelmente padrão, o número de camadas de amortecimento pode variar amplamente em número, variando de duas a oito camadas e de 1/4 a 2 polegadas (0,63 a 5 centímetros) de espessura. Movendo-se para fora, o próximo componente são os flanges, painéis de conexão que são presos à capa acolchoada do colchão com grampos grandes e redondos chamados de anéis de porco. Os painéis superior, inferior e laterais do colchão são costurados com fita adesiva nas bordas.

Embora uma grande variedade de molas seja projetada para acomodar necessidades e situações especiais, as quatro bobinas mais comumente usadas são a Bonnell, o Offset, o Contínuo, e o Pocket System. As molas Bonnell são em forma de ampulheta e com nós nas duas extremidades. O design Offset é similarmente em formato de ampulheta, mas sua parte superior e inferior são achatadas para facilitar uma ação de articulação entre as bobinas. A mola interna contínua consiste em um fio de aço extremamente longo configurado em unidades em forma de S. Finalmente, no Pocket System, cada bobina é envolta em um invólucro de tecido que também a conecta às unidades de invólucro de bobina vizinhas.

Um colchão típico contém entre 250 e 1.000 molas helicoidais, e colchões que usam menos bobinas normalmente requerem uma bitola mais pesada de fio. Não é incomum que uma unidade de mola interna requeira até 2.000 pés lineares (610 metros) de fio de aço. As bobinas individuais podem ser unidas de várias maneiras. Um método comum é usar fios helicoidais - fios em forma de saca-rolhas que correm ao longo da parte superior e inferior das molas, amarrando as bobinas juntas. Às vezes, fios de borda rígida são presos ao redor dos perímetros para estabilizar a unidade.

A maioria dos fabricantes também produz colchões de base ou colchões de molas que ficam diretamente abaixo do colchão, apoiados na estrutura da cama. Um dos tipos mais comuns de fundações de box spring usa uma configuração de bobina pontiaguda, na qual as molas são estreitas na parte inferior, mas em espiral para um diâmetro maior na parte superior. Embora um sistema de mola forneça o tipo mais comum de suporte de mola de caixa, às vezes também são usadas barras de torção. Outros colchões de base não contêm molas, mas consistem em uma estrutura de madeira construída.

Matérias-primas

Os colchões são atualmente feitos de diversos materiais, tanto naturais quanto sintéticos. Os componentes innerspring, helicoidal e boxspring são feitos de arame; o fio da mola é geralmente de calibre mais pesado do que o usado na mola interna. O isolador consiste em uma rede semirrígida ou malha de arame e as camadas de amortecimento podem compreender vários materiais diferentes, incluindo fibra natural, espuma de poliuretano e poliéster. Os flanges são feitos de tecido e os anéis de metal. Os painéis superior, inferior e lateral consistem em uma capa de tecido durável acolchoada sobre um suporte de espuma ou fibra, e a encadernação

Assim que a unidade de mola interna concluída for recebida, os trabalhadores aplicam manualmente o isolador. Em seguida, eles aplicam as camadas de amortecimento que vão determinar a sensação e o conforto do produto final. Enquanto isso, a capa decorativa que servirá como exterior para a parte superior, inferior e laterais é feita em uma máquina de quilting gigante, que controla uma infinidade de agulhas que costuram a capa a uma camada de material de apoio. a fita que mantém o tique-taque é feita de material sintético fibroso resistente. A caixa de molas subjacente pode ser constituída por uma estrutura de madeira com ripas ou por bobinas de metal semelhantes às utilizadas no próprio colchão. O boxspring pode ser estofado, mas, mesmo que não seja, sempre recebe um forro de tecido.

Assim que a unidade de mola interna concluída for recebida, os trabalhadores aplicam manualmente o isolador. Em seguida, eles aplicam as camadas de amortecimento que vão determinar a sensação e o conforto do produto final. Enquanto isso, a capa decorativa que servirá como exterior para a parte superior, inferior e laterais é feita em uma máquina de quilting gigante, que controla uma infinidade de agulhas que costuram a capa a uma camada de material de apoio. a fita que mantém o tique-taque é feita de material sintético fibroso resistente. A caixa de molas subjacente pode ser constituída por uma estrutura de madeira com ripas ou por bobinas de metal semelhantes às utilizadas no próprio colchão. O boxspring pode ser estofado, mas, mesmo que não seja, sempre recebe um forro de tecido. O processo de fabricação

Construindo camadas de colchão

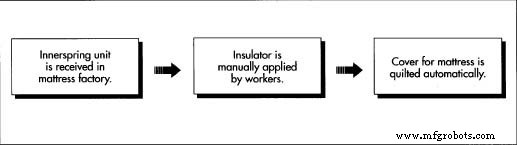

- 1 A maioria dos fabricantes de colchões subcontrata a produção da unidade de molas internas a uma empresa externa especializada na fabricação de molas. Uma vez que a unidade de mola concluída é recebida e inspecionada, os trabalhadores aplicam o isolador manualmente. Em seguida, eles aplicam as camadas de amortecimento que vão determinar a sensação e o conforto do produto final.

- 2 Enquanto o colchão está sendo "construído" em uma parte da planta, a cobertura decorativa que servirá de exterior para a parte superior, inferior e laterais está sendo feita em outra parte. Normalmente, essa capa é feita em uma máquina de quilting gigante, que controla uma infinidade de agulhas que costuram a capa a uma camada de material de apoio. A costura escolhida serve tanto para fins úteis quanto decorativos, pois deve evitar que a capa do colchão escorregue ou rasteje sobre as camadas de forro, além de criar um exterior visualmente agradável.

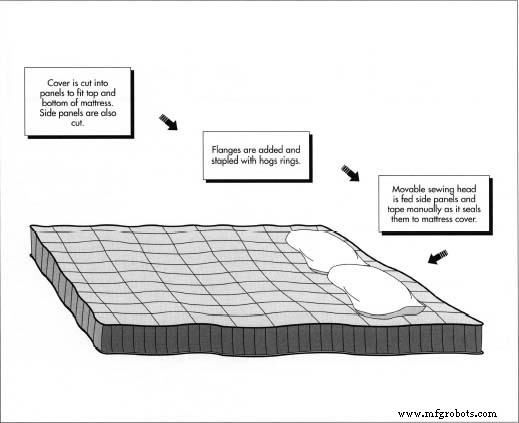

- 3 Assim que o tecido for acolchoado, ele é cortado em painéis que se ajustam à parte superior e inferior do colchão. Os painéis laterais geralmente são cortados desse mesmo composto ou feitos separadamente em uma máquina de bordar. Se alças laterais ou aberturas forem adicionadas, elas são fixadas nos painéis laterais antes de serem aplicadas no colchão.

Colocando os flanges

- 4 Máquinas de costura especialmente modificadas são usadas para prender os flanges aos painéis superior e inferior, e os anéis de porco são grampeados nos flanges. Agora está tudo pronto para a operação de fechamento, durante a qual os anéis dos porcos serão fixados na unidade de mola interna.

Completando o colchão

- 5 A operação de fechamento é um dos procedimentos mais qualificados e críticos em todo o processo. É feito com um cabeçote de costura móvel que é montado em um trilho. Operadores de borda de fita alimentam manualmente os painéis superior, inferior e laterais e uma fita de encadernação resistente na máquina de costura conforme ela se move ao redor do colchão. À medida que essa combinação de materiais é inserida na máquina, os operadores usam sua habilidade para alimentar a máquina com a quantidade adequada de cada material para produzir um produto personalizado profissionalmente.

- 6 Alguns dos colchões da mais alta qualidade também podem apresentar um pillowtop, um painel preenchido com estofamento macio e preso aos painéis superior e inferior do colchão para uma sensação e aparência mais luxuosas. Pré-acolchoado, o pillowtop é então colado ao colchão.

Boxsprings

- 7 Se a mola da caixa desejada tiver um desenho de bobina com pontas, ela é feita grampeando a parte inferior de cada bobina em uma moldura de madeira plana. Uma grade de arame é então colocada no topo das molas e, uma vez alinhada, travada manualmente a elas. Uma fina camada de estofamento é aplicada na parte superior. Se a boxspring desejada não contém molas,

Depois que a capa é acolchoada, ela é cortada nos painéis superior, inferior e laterais. Em seguida, flanges são adicionados e anéis de porco são grampeados neles. Finalmente, na operação de fechamento, os trabalhadores usam um cabeçote de costura móvel montado em um trilho para alimentar os painéis superior, inferior e laterais e uma fita adesiva resistente na máquina de costura conforme ela se move ao redor do colchão. O colchão está pronto para ser embalado. Consiste em uma moldura de madeira que pode ou não ter uma camada de estofamento fixada em seu topo. Independentemente da composição interna, a moldura é geralmente inserida em uma capa pré-costurada que envolve a parte superior e as laterais da unidade. Um tecido de borda que combina com o exterior do colchão é aplicado nas laterais e uma capa contra poeira é adicionada ao rosto.

Depois que a capa é acolchoada, ela é cortada nos painéis superior, inferior e laterais. Em seguida, flanges são adicionados e anéis de porco são grampeados neles. Finalmente, na operação de fechamento, os trabalhadores usam um cabeçote de costura móvel montado em um trilho para alimentar os painéis superior, inferior e laterais e uma fita adesiva resistente na máquina de costura conforme ela se move ao redor do colchão. O colchão está pronto para ser embalado. Consiste em uma moldura de madeira que pode ou não ter uma camada de estofamento fixada em seu topo. Independentemente da composição interna, a moldura é geralmente inserida em uma capa pré-costurada que envolve a parte superior e as laterais da unidade. Um tecido de borda que combina com o exterior do colchão é aplicado nas laterais e uma capa contra poeira é adicionada ao rosto.

Inspeção, rotulagem e embalagem

- 8 Assim que as unidades forem concluídas, elas são inspecionadas quanto à qualidade. Se tudo estiver em ordem, eles são rotulados com o conteúdo e a etiqueta contingente "não remover", exigida por lei para garantir ao consumidor que o conteúdo está devidamente representado na rotulagem. O produto acabado é então transportado para a área de embalagem. Aqui, ele é inserido manualmente ou por maquinário automatizado em tampas de plástico ou papel de proteção. Informações adicionais sobre garantia, segurança e cuidados com o produto também estão incluídas na embalagem.

Controle de qualidade

Durante a fase de fabricação, a maioria dos procedimentos de controle de qualidade são realizados à vista. A maioria dos fabricantes realiza as inspeções em pontos críticos do processo produtivo:após o recebimento da mola interna, antes do fechamento e antes da embalagem.

O incêndio é um perigo muito real com todos os colchões convencionais, e a indústria e o governo federal há muito buscam maneiras de limitar esse perigo. Desde 1973, os fabricantes que vendem nos Estados Unidos são obrigados por lei a fazer colchões que resistem à ignição por cigarros. Em 1987, a indústria começou voluntariamente a incluir etiquetas em colchões que alertam os consumidores sobre os riscos potenciais de incêndio.

O Futuro

Nos últimos anos, muitas pesquisas foram feitas sobre a relação entre o sono eficaz e o ambiente do sono. Como o conforto e o sono são em grande parte subjetivos, muitas vezes é difícil quantificar os resultados de tais estudos. No entanto, muitas das grandes empresas continuam a gastar uma quantia considerável de dinheiro em pesquisa, especialmente no projeto da mola interna. Nestes estudos, a qualidade e o conforto são considerações fundamentais.

Embora a construção tradicional com molas internas continue a ser responsável pela maior parte dos colchões produzidos neste país, tanto a cama d'água quanto o colchão de ar estão ganhando popularidade. Embora esses designs exclusivos exijam muitas habilidades e tecnologias de produção diferentes, a crescente demanda por eles nos últimos 20 anos indica uma nova tendência significativa.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é marcação a laser a fibra?

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?