Porcelana

Antecedentes

O termo porcelana se refere a uma ampla gama de produtos cerâmicos que foram cozidos em altas temperaturas para atingir qualidades vítreas ou vítreas, como translucidez e baixa porosidade. Entre os produtos de porcelana mais conhecidos estão porcelanas de mesa e decorativas, produtos químicos, coroas dentárias e isoladores elétricos. Normalmente branca ou esbranquiçada, a porcelana vem nas variedades esmaltada e não esmaltada, com bisque, cozido em alta temperatura, representando a variedade não esmaltada mais popular.

Embora a porcelana seja freqüentemente usada como sinônimo de porcelana, as duas não são idênticas. Eles se assemelham ao fato de que ambos são produtos vítreos de porosidade extremamente baixa e ambos podem ser vitrificados ou não. Porém, a porcelana, também conhecida como pasta mole ou porcelana macia, é mais macia:pode ser cortada com uma lima, enquanto a porcelana não. Essa diferença se deve às temperaturas mais altas nas quais a porcelana verdadeira é queimada, 2.650 graus Fahrenheit (1.454 graus Celsius) em comparação com 2.200 graus Fahrenheit (1.204 graus Celsius) para a porcelana. Devido à sua maior dureza, a porcelana possui algumas aplicações médicas e industriais que a porcelana, limitada ao uso doméstico e artístico, não possui. Além disso, enquanto a porcelana é sempre translúcida, a porcelana é opaca.

Porcelana de pasta dura ou "verdadeira" originada na China durante a dinastia T'ang (618-907 d.C.); no entanto, a porcelana de alta qualidade comparável às mercadorias modernas não foi desenvolvida até a dinastia Yuan (1279-1368 d.C.). A porcelana chinesa primitiva consistia em caulim (argila chinesa) e pegmatita, um tipo de granito grosso. A porcelana era desconhecida dos ceramistas europeus antes da importação de mercadorias chinesas durante a Idade Média. Os europeus tentaram duplicar a porcelana chinesa, mas, incapazes de analisar sua composição química, conseguiram imitar apenas sua aparência. Depois de misturar vidro com óxido de estanho para torná-lo opaco, os artesãos europeus tentaram combinar argila e vidro moído. Essas alternativas ficaram conhecidas como porcelanas de pasta mole, vítrea ou artificial. No entanto, por serem mais macios do que a porcelana genuína, além de caros de produzir, os esforços para desenvolver a porcelana verdadeira continuaram. Em 1707, dois alemães chamados Ehrenfried Walter von Tschimhaus e Johann Friedrich Bottger conseguiram combinar argila com feldspato moído em vez do vidro moído usado anteriormente.

Mais tarde, no século XVIII, os ingleses aprimoraram ainda mais a receita da porcelana quando inventaram a porcelana de ossos adicionando cinzas de ossos de gado a argila, feldspato e quartzo. Embora a porcelana óssea seja queimada em temperaturas mais baixas do que a porcelana verdadeira, a cinza óssea permite que ela se torne translúcida. Por ser também mais fácil de fazer, mais difícil de lascar e mais forte do que a porcelana dura, a porcelana óssea se tornou o tipo mais popular de porcelana nos Estados Unidos e na Grã-Bretanha (os consumidores europeus continuam a preferir a porcelana dura).

Matérias-primas

Os principais componentes da porcelana são argilas, feldspato ou sílex e sílica, todos caracterizados por partículas de tamanho pequeno. Para criar diferentes tipos de porcelana, os artesãos combinam essas matérias-primas em proporções variáveis até obterem as propriedades verdes (crus) e cozidas desejadas.

Embora a composição da argila varie dependendo de onde é extraída e como

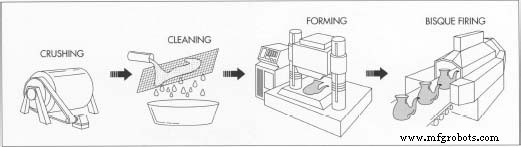

Para fazer porcelana, as matérias-primas - como argila, felpato e sílica - são primeiro trituradas usando trituradores de mandíbulas , moinhos de martelo e moinhos de bolas. Após a limpeza para remover materiais de tamanhos inadequados, a mistura é submetida a um dos quatro processos de conformação - conformação de plástico macio, conformação de plástico rígido, prensagem ou fundição - dependendo do tipo de louça que está sendo produzida. A mercadoria então passa por uma etapa preliminar de cozimento, cozimento em bisque. é tratada, todas as argilas vitrificam (desenvolvem qualidades vítreas), apenas em temperaturas extremamente altas, a menos que sejam misturadas com materiais cujo limiar de vitrificação seja inferior. Ao contrário do vidro, no entanto, a argila é refratária, o que significa que mantém sua forma quando é aquecida. Com efeito, a porcelana combina a baixa porosidade do vidro com a capacidade da argila de reter sua forma quando aquecida, tornando-a fácil de moldar e ideal para uso doméstico. As principais argilas usadas para fazer porcelana são caulino e argila plástica, que consistem principalmente de caulinato, um silicato de alumínio hidratado.

Para fazer porcelana, as matérias-primas - como argila, felpato e sílica - são primeiro trituradas usando trituradores de mandíbulas , moinhos de martelo e moinhos de bolas. Após a limpeza para remover materiais de tamanhos inadequados, a mistura é submetida a um dos quatro processos de conformação - conformação de plástico macio, conformação de plástico rígido, prensagem ou fundição - dependendo do tipo de louça que está sendo produzida. A mercadoria então passa por uma etapa preliminar de cozimento, cozimento em bisque. é tratada, todas as argilas vitrificam (desenvolvem qualidades vítreas), apenas em temperaturas extremamente altas, a menos que sejam misturadas com materiais cujo limiar de vitrificação seja inferior. Ao contrário do vidro, no entanto, a argila é refratária, o que significa que mantém sua forma quando é aquecida. Com efeito, a porcelana combina a baixa porosidade do vidro com a capacidade da argila de reter sua forma quando aquecida, tornando-a fácil de moldar e ideal para uso doméstico. As principais argilas usadas para fazer porcelana são caulino e argila plástica, que consistem principalmente de caulinato, um silicato de alumínio hidratado. O feldspato, um mineral composto principalmente por silicato de alumínio, e o sílex, um tipo de quartzo duro, funcionam como fundentes no corpo ou na mistura da porcelana. Os fluxos reduzem a temperatura na qual o vidro líquido se forma durante a queima para entre 1.835 e 2.375 graus Fahrenheit (1.000 e 1.300 graus Celsius). Esta fase líquida une os grãos do corpo.

A sílica é um composto de oxigênio e silício, os dois elementos mais abundantes na crosta terrestre. Sua semelhança com o vidro é visível no quartzo (sua forma cristalina), opala (sua forma amorfa) e areia (sua forma impura). A sílica é o enchimento mais comum utilizado para facilitar a conformação e a queima do corpo, bem como para melhorar as propriedades do produto acabado. A porcelana também pode conter alumina, um composto de alumínio e oxigênio, ou corpos com baixo teor de álcalis, como a esteatita, mais conhecida como pedra-sabão.

O processo de fabricação

Depois de selecionadas as matérias-primas e pesadas as quantidades desejadas, passam por uma série de etapas de preparação. Primeiro, eles são esmagados e purificados. Em seguida, eles são misturados antes de serem submetidos a um dos quatro processos de conformação - conformação de plástico macio, conformação de plástico rígido, prensagem ou fundição; a escolha depende do tipo de artigo que está sendo produzido. Após a formação da porcelana, ela é submetida a um processo de purificação final, cozedura em bisque, antes de ser esmaltada. O esmalte é uma camada de vidro decorativo aplicada e queimada sobre um corpo de cerâmica. A fase final de fabricação é a queima, uma etapa de aquecimento que ocorre em um tipo de forno denominado forno.

Esmagamento das matérias-primas

- 1 Primeiro, as partículas da matéria-prima são reduzidas ao tamanho desejado, o que envolve o uso de uma variedade de equipamentos durante várias etapas de britagem e moagem. A britagem primária é feita em britadores de mandíbulas que usam mandíbulas de metal oscilantes. A britagem secundária reduz as partículas a 0,1 polegada (0,25 centímetro) ou menos de diâmetro usando trituradores (rodas com pneus de aço) ou moinhos de martelo, martelos de aço que se movem rapidamente. Para moagem fina, os artesãos usam moinhos de bolas que consistem em grandes cilindros giratórios parcialmente preenchidos com aço ou material de moagem de cerâmica de formato esférico.

Limpeza e mistura

- 2 Os ingredientes são passados por uma série de telas para remover qualquer material de tamanho menor ou menor. As telas, geralmente operadas em uma posição inclinada, são vibradas mecanicamente ou eletromecanicamente para melhorar o fluxo. Se o corpo for molhado, os ingredientes são então combinados com água para produzir a consistência desejada. A filtração magnética é então usada para remover o ferro das lamas, como são chamadas essas misturas aquosas de material insolúvel. Porque o ferro ocorre de forma generalizada na maioria das argilas e irá transmitir

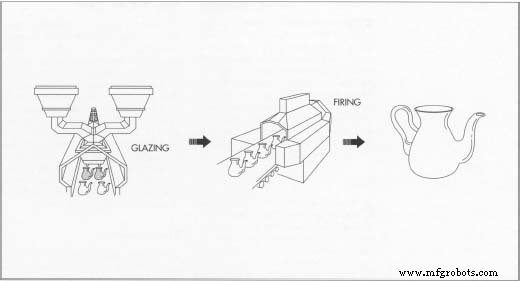

Após a cozedura da bisque, as peças de porcelana passam por uma operação de esmaltação, que aplica o revestimento adequado. O esmalte pode ser aplicado por pintura, imersão, derramamento ou pulverização. Finalmente, a louça passa por uma etapa de cozimento em um forno ou estufa. Após o resfriamento, a porcelana está pronta. uma indesejável tonalidade avermelhada para o corpo se oxidar, removê-la antes da queima é essencial. Se o corpo for formado a seco, misturadores de casca, misturadores de fita ou misturadores intensivos são normalmente usados.

Após a cozedura da bisque, as peças de porcelana passam por uma operação de esmaltação, que aplica o revestimento adequado. O esmalte pode ser aplicado por pintura, imersão, derramamento ou pulverização. Finalmente, a louça passa por uma etapa de cozimento em um forno ou estufa. Após o resfriamento, a porcelana está pronta. uma indesejável tonalidade avermelhada para o corpo se oxidar, removê-la antes da queima é essencial. Se o corpo for formado a seco, misturadores de casca, misturadores de fita ou misturadores intensivos são normalmente usados.

Formando o corpo

- 3 Em seguida, o corpo da porcelana é formado. Isso pode ser feito usando um dos quatro métodos, dependendo do tipo de ware que está sendo produzido:

- formação de plástico macio, onde a argila é moldada por moldagem manual, lançamento de roda, jiggering ou prensagem com aríete. No lançamento da roda, o oleiro coloca a quantidade desejada de corpo em uma roda e a modela enquanto a roda gira. No jiggering, a argila é colocada sobre um molde de gesso horizontal no formato desejado; esse molde molda um lado da argila, enquanto um molde aquecido é trazido de cima para moldar o outro lado. Na prensagem com aríete, a argila é colocada entre dois moldes de gesso, que a modelam enquanto forçam a saída da água. O molde é então separado pela aplicação de vácuo na metade superior do molde e pressão na metade inferior do molde. A pressão é então aplicada à metade superior para liberar o corpo formado.

- conformação de plástico rígido, que é usado para moldar corpos menos plásticos. O corpo é forçado através de uma matriz de aço para produzir uma coluna de circunferência uniforme. Este pode ser cortado no comprimento desejado ou usado como peça bruta para outras operações de conformação.

- pressionando, que é usado para compactar e dar forma a corpos secos em uma matriz rígida ou molde flexível. Existem vários tipos de prensagem, com base na direção da pressão. A prensagem uniaxial descreve o processo de aplicação de pressão de apenas uma direção, enquanto a prensagem isostática envolve a aplicação de pressão igualmente de todos os lados.

- fundição de deslizamento, em que uma pasta é derramada em um molde poroso. O líquido é filtrado pelo molde, deixando uma camada de corpo sólido de porcelana. A água continua a escoar da camada fundida, até que a camada se torne rígida e possa ser removida do molde. Se o excesso de fluido não for drenado do molde e todo o material solidificar, o processo é conhecido como fundição sólida.

Queima de Bisque

- 4 Depois de formadas, as peças de porcelana são geralmente cozidas em bisque, o que implica em aquecê-las a uma temperatura relativamente baixa para vaporizar os contaminantes voláteis e minimizar o encolhimento durante a queima.

Vidraças

- 5 Após as matérias-primas para o esmalte serem moídas, elas são misturadas com água. Como a pasta do corpo, a pasta do esmalte é filtrada e passada por filtros magnéticos para remover contaminantes. Em seguida, é aplicado à louça por meio de pintura, vazamento, imersão ou pulverização. Diferentes tipos de esmaltes podem ser produzidos variando as proporções dos ingredientes constituintes, como alumina, sílica e cálcia. Por exemplo, aumentar a alumina e diminuir a sílica produz um esmalte fosco.

Demissão

- 6 A queima é mais uma etapa de aquecimento que pode ser feita em um dos dois tipos de forno ou forno. Um forno periódico consiste em uma única câmara selada, revestida com refratário, com portas de queimador e condutas (ou elementos de aquecimento elétrico). Pode disparar apenas um lote de louça por vez, mas é mais flexível, pois o ciclo de queima pode ser ajustado para cada produto. Um forno de túnel é uma câmara refratária com várias centenas de pés ou mais de comprimento. Ele mantém certas zonas de temperatura continuamente, com a mercadoria sendo empurrada de uma zona para outra. Normalmente, a louça entra em uma zona de pré-aquecimento e se move através de uma zona de queima central antes de deixar o forno por uma zona de resfriamento. Este tipo de forno é geralmente mais econômico e eficiente em termos de energia do que um forno periódico.

- 7 Durante o processo de queima, uma variedade de reações ocorre. Primeiro, as impurezas à base de carbono queimam, a água química evolui (em 215 a 395 graus Fahrenheit ou 100 a 200 graus Celsius) e carbonatos e sulfatos começam a se decompor (em 755 a 1.295 graus Fahrenheit ou 400 a 700 graus Celsius). São produzidos gases que devem escapar da mercadoria. Em aquecimento posterior, alguns dos minerais se dividem em outras fases, e os fluxos presentes (feldspato e sílex) reagem com os minerais em decomposição para formar vidros líquidos (em 1.295 a 2.015 graus Fahrenheit ou 700 a 1.100 graus Celsius). Essas fases de vidro são necessárias para encolher e unir os grãos. Depois que a densidade desejada é atingida (maior que 2.195 graus Fahrenheit ou 1.200 graus Celsius), a louça é resfriada, o que faz com que o vidro líquido se solidifique, formando assim uma forte ligação entre os grãos cristalinos restantes. Após o resfriamento, a porcelana está completa.

Controle de qualidade

O caráter das matérias-primas é importante para manter a qualidade durante o processo de fabricação. A composição química, fase mineral, distribuição de tamanho de partícula e área de superfície coloidal afetam as propriedades queimadas e não queimadas da porcelana. Com o corpo não queimado, as propriedades avaliadas incluem viscosidade, plasticidade, encolhimento e resistência. Com porcelana queimada, força, porosidade, cor e expansão térmica são medidas. Muitas dessas propriedades são monitoradas e controladas durante a fabricação usando métodos estatísticos. Tanto as matérias-primas quanto os parâmetros do processo (tempo de moagem e pressão de formação, por exemplo) podem ser ajustados para atingir a qualidade desejada.

O Futuro

Arte em porcelana de alta qualidade e louças continuarão a valorizar a cultura. As melhorias na fabricação continuarão a aumentar a produtividade e a eficiência energética. Por exemplo, um fabricante alemão de fornos desenvolveu um forno de túnel pré-fabricado para porcelana de alta qualidade de queima rápida em menos de 5 horas. A queima é obtida reduzindo-se parcialmente a atmosfera a uma temperatura máxima de queima de 2.555 graus Fahrenheit (1.400 graus Celsius). O forno usa queimadores de alta velocidade e um sistema de controle automático, produzindo 23.000 libras (11.500 kg) de porcelana em 24 horas.

Os fabricantes de produtos de porcelana também podem ter que aumentar seus esforços de reciclagem, devido ao aumento das regulamentações ambientais. Embora a sucata não queimada seja facilmente reciclada, a sucata queimada apresenta um problema:mecanicamente forte e, portanto, difícil de quebrar, geralmente é despejada em aterros sanitários. No entanto, pesquisas preliminares mostraram que a sucata queimada pode ser reutilizada após a têmpera térmica (onde a sucata é reaquecida e, em seguida, resfriada rapidamente), o que a torna mais fraca e mais fácil de quebrar. A sucata pode então ser usada como matéria-prima.

A porcelana parece ter um papel mais importante nas aplicações técnicas. Patentes recentes foram emitidas para empresas japonesas e americanas na área de isoladores elétricos e próteses dentárias. A NGK Insulators, Ltd., um fabricante japonês, desenvolveu porcelana de alta resistência para isoladores elétricos, enquanto a Murata Manufacturing Co. desenvolveu componentes de porcelana de sinterização de baixa temperatura para aplicações eletrônicas.

Processo de manufatura

- Melhor empresa para comprar roteador CNC da China

- Blog:Preço do chip microfluídico na China

- SI Group adiciona localização na China à fabricação Weston 705

- Por que as grandes corporações americanas lutam na China?

- China estabelecerá vínculo de patente

- Aconselhamento sobre como terceirizar a fabricação de protótipos para a China

- [INFOGRÁFICO] O fim da fabricação made in China

- China lança protótipo de trem para viagens internacionais

- A tecnologia de peças de usinagem de customização da China está ficando mais forte

- Fabricação chinesa:Como é realmente a fabricação da China?