Manômetro

Antecedentes

Muitos dos processos no mundo moderno envolvem a medição e controle de sistemas pressurizados de líquido e gás. Esse monitoramento reflete determinados critérios de desempenho que devem ser controlados para produzir os resultados desejáveis do processo e garantir sua operação segura. Caldeiras, refinarias, sistemas de água e sistemas de gás comprimido são apenas algumas das muitas aplicações para medidores de pressão.

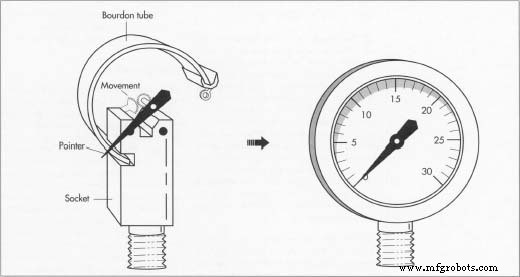

O instrumento indicador de pressão mecânica, ou manômetro, consiste em um elemento de pressão elástico; um meio de conexão encadeado denominado "soquete"; um mecanismo de engrenagem setorial e pinhão denominado "movimento"; e a caixa protetora, mostrador e conjunto de lentes de visualização. O elemento elástico de pressão é o membro que realmente se desloca ou se move devido à influência da pressão. Quando projetado corretamente, este elemento de pressão é altamente preciso e repetível. O elemento de pressão é conectado ao mecanismo de "movimento" engrenado, que por sua vez gira um ponteiro ao longo de um mostrador graduado. É a posição do ponteiro em relação às graduações que o visualizador usa para determinar a indicação de pressão.

O projeto de manômetro mais comum foi inventado pelo industrial francês Eugene Bourdon em 1849. Ele utiliza um projeto de tubo curvo como elemento sensor de pressão. Um projeto de elemento de pressão menos comum é o tipo de diafragma ou disco, que é especialmente sensível a pressões mais baixas. Este artigo se concentrará no medidor de pressão do tubo Bourdon.

Design

Em um medidor de tubo Bourdon, um tubo de mola oco em forma de "C" é fechado e vedado em uma das extremidades. A extremidade oposta é vedada com segurança e ligada ao soquete, o meio de conexão roscada. Quando o meio de pressão (como ar, óleo ou água) entra no tubo através do encaixe, o diferencial de pressão de dentro para fora faz com que o tubo se mova. Pode-se relacionar esse movimento ao desenrolar de uma mangueira quando pressurizada com água, ou ao apito de festa que se desenrola quando o ar é soprado nela. A direção desse movimento é determinada pela curvatura da tubulação, com o raio interno sendo ligeiramente mais curto do que o raio externo. Uma quantidade específica de pressão faz com que a forma de "C" se abra, ou estique, uma distância específica. Quando a pressão é removida, a natureza da mola do material do tubo retorna o tubo à sua forma original e a ponta à sua posição original em relação ao encaixe.

Matérias-primas

Tubos manômetros são feitos de muitos materiais, mas o fator de design comum para esses materiais é a adequação para têmpera de mola. Este revenido é uma forma de tratamento térmico. Isso faz com que o metal retenha estreitamente sua forma original, enquanto permite a flexão ou "elasticidade" sob carga. Quase todos os metais têm algum grau de elasticidade, mas o revenimento por mola reforça essas características desejáveis. Cobre berílio, bronze de fósforo e várias ligas de aço e aço inoxidável todos são excelentes tubos Bourdon. O tipo de material escolhido depende de suas propriedades de corrosão com relação ao meio do processo (água, ar, óleo, etc). O aço tem uma vida útil limitada devido à corrosão, mas é adequado para óleo; ligas de aço inoxidável aumentam o custo se a resistência específica à corrosão não for necessária; e o cobre-berílio é normalmente reservado para aplicações de alta pressão. A maioria dos medidores pretendem

Uma etapa crucial na fabricação de um manômetro é fazer o tubo de Bourdon em forma de C. Nesta etapa, um tubo de metal é puxado através de rolos ranhurados em uma laminadora automática. Um rolo segura a extremidade do tubo e forma o raio interno, enquanto o outro fornece pressão externa para manter o contato uniforme com o tubo. O mesmo rolo que agarra e dobra a tubulação também contém uma lâmina de serra. Conforme o rolo continua girando após criar a dobra, a lâmina de serra corta o tubo no comprimento adequado. para uso geral de ar, óleo leve ou água, use bronze fosforoso. A faixa de pressão dos tubos é determinada pela espessura da parede do tubo e pelo raio da curvatura. Os projetistas de instrumentos devem usar design e seleção de material precisos, porque exceder o limite elástico destruirá o tubo e a precisão será perdida.

Uma etapa crucial na fabricação de um manômetro é fazer o tubo de Bourdon em forma de C. Nesta etapa, um tubo de metal é puxado através de rolos ranhurados em uma laminadora automática. Um rolo segura a extremidade do tubo e forma o raio interno, enquanto o outro fornece pressão externa para manter o contato uniforme com o tubo. O mesmo rolo que agarra e dobra a tubulação também contém uma lâmina de serra. Conforme o rolo continua girando após criar a dobra, a lâmina de serra corta o tubo no comprimento adequado. para uso geral de ar, óleo leve ou água, use bronze fosforoso. A faixa de pressão dos tubos é determinada pela espessura da parede do tubo e pelo raio da curvatura. Os projetistas de instrumentos devem usar design e seleção de material precisos, porque exceder o limite elástico destruirá o tubo e a precisão será perdida. O soquete geralmente é feito de latão, aço ou aço inoxidável. Medidores leves às vezes usam alumínio, mas esse material tem serviço de pressão limitado e é difícil de unir ao tubo de Bourdon por solda ou brasagem. Extrusões e perfis de barras laminadas são os mais comumente usados.

O mecanismo de movimento é feito de policarbonato preenchido com vidro, latão, prata níquel ou aço inoxidável. Qualquer que seja o material usado, ele deve ser estável e permitir uma montagem sem atrito. Latão e combinações de latão e policarbonato são os mais populares.

Para proteger o tubo Bourdon e o movimento, o conjunto é colocado dentro de uma caixa e lentes de visualização. Um mostrador e um ponteiro, que são usados para fornecer ao visualizador a indicação de pressão, são feitos de quase todos os metais básicos, vidro e plásticos. Alumínio, latão e aço, bem como policarbonato e polipropileno, são excelentes caixas para medidores e mostradores. A maioria das lentes é feita de policarbonato ou acrílico, que prefere o vidro por razões óbvias de segurança. Para aplicações de serviço severas, a caixa é selada e preenchida com glicerina ou fluido de silicone. Este fluido amortece o tubo e o movimento contra danos de impacto e vibração.

Depois que o tubo Bourdon é feito, sua extremidade fechada é fixada no soquete por soldagem, brasagem ou soldagem. A extremidade livre do tubo Bourdon é precisamente localizada durante esta operação de montagem, e então selada, geralmente por algum meio usado para unir o tubo ao soquete.

Depois que o tubo Bourdon é feito, sua extremidade fechada é fixada no soquete por soldagem, brasagem ou soldagem. A extremidade livre do tubo Bourdon é precisamente localizada durante esta operação de montagem, e então selada, geralmente por algum meio usado para unir o tubo ao soquete. Uma vez que o tubo Bourdon e o conjunto do soquete estejam firmes, a ponta da extremidade não suportada do 'C' é fixada a uma extremidade. Esta extremidade contém um pequeno orifício que conecta a ponta ao mecanismo de movimento engrenado. Os outros componentes - o movimento, o ponteiro e o mostrador - são então montados no soquete como um grupo.

O processo de fabricação

Fazendo o tubo Bourdon

- 1 O tubo de Bourdon é a parte mais importante do instrumento. O tubo pode ser feito de barra sólida perfurando o comprimento até o diâmetro interno desejado e girando o diâmetro externo em um torno para obter a espessura de parede apropriada. No entanto, a maioria dos medidores de uso geral utiliza tubos pré-formados adquiridos de um fornecedor de metais. O construtor de medidor especifica a espessura de parede, material, configuração e diâmetro desejados. O fornecedor fornece o material em comprimentos de 3 a 3,65 metros (10 a 12 pés), pronto para produção.

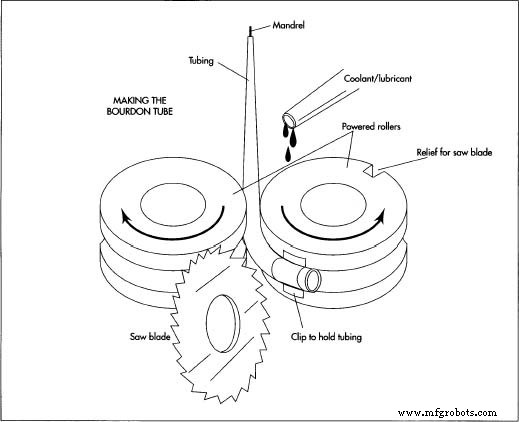

- 2 A maioria dos fabricantes mantém métodos proprietários de laminação para enrolar a tubulação no formato de "C". A forma de "C" do tubo é geralmente formada em uma laminadora automática. Esta máquina contém dois rolos elétricos de precisão, através dos quais a tubulação passa. Um rolo segura a extremidade do tubo e forma o raio interno, enquanto o outro fornece pressão externa para manter o contato uniforme com o tubo. Cada rolo contém uma ranhura que se ajusta ao redor da parte externa da tubulação; essas ranhuras permitem que o tubo mantenha sua forma circular em vez de ser achatado. No processo de laminação, um mandril de aço - uma barra que guia o tubo para os rolos e ajuda a manter sua forma - é inserido primeiro pela extremidade livre do tubo e posicionado logo antes dos rolos. Este mandril lubrificado tem a forma interna desejada do oval. A tubulação passa então sobre o mandril e entre os rolos. Um rolo contém um clipe que agarra o tubo; conforme o rolo gira, ele puxa o tubo e o curva na forma de "C".

- 3 O mesmo rolo que agarra e dobra a tubulação também contém uma lâmina de serra. Conforme o rolo continua girando após criar a dobra, a lâmina de serra corta o tubo no comprimento adequado. A tubulação é então tratada termicamente em fornos.

Outros componentes

- 4 O soquete é basicamente um bloco de metal que serve como conector para a fonte do meio de pressão; um suporte para a caixa, mostrador e movimento; e como um slot de conexão para o tubo Bourdon. Uma extremidade do soquete é rosqueada, o que permite que seja aparafusada no aparelho de fornecimento de pressão. O soquete pode ser fundido, forjado, extrudado ou usinado a partir de barras. A maioria dos soquetes é feita em centros de usinagem automatizados que viram, furar, fresar e rosquear em um único ciclo. As práticas gerais de usinagem se aplicam à maioria dos fabricantes de soquetes.

- 5 Os movimentos são mecanismos engrenados que contêm um pinhão (um eixo giratório), setor, placas de suporte, mola e colunas espaçadoras. O mecanismo converte o deslocamento um tanto linear da ponta Bourdon em movimento rotativo, além de fornecer um meio de ajuste de calibração. O ponteiro é preso ao eixo giratório, ou pinhão, e passa pelo mostrador graduado indicando a quantidade de pressão. A maioria dos movimentos são fornecidos ao construtor de medidores prontos para uso. Muitos tipos de processos de manufatura são usados para produzir os componentes do movimento, e o acabamento do mecanismo se assemelha a um relógio quando concluído.

- 6 A caixa, o mostrador e o ponteiro podem ser peças estampadas de chapa de metal, molduras de plástico ou peças fundidas. Estamparia e moldagens requerem pouco processamento adicional, mas as fundições exigirão alguma usinagem - aparando o excesso de material, por exemplo - para atender aos requisitos finais. Esses componentes são pintados conforme necessário e os mostradores são impressos com a arte apropriada. A prática comum de impressão, utilizando métodos offset e diretos, é usada. A lente é mais comumente uma peça de plástico feita por moldagem por injeção, em que o plástico é aquecido até um estado fundido e, em seguida, despejado em um molde com o formato desejado. O recurso de fixação que fixa e veda a lente ao estojo é projetado no molde. As lentes de vidro ainda são usadas, mas devem ser retidas por algum tipo de anel. O vidro caiu em desgraça por causa dos problemas de segurança de quebra.

Montagem final

- 7 Depois que o tubo Bourdon é feito, sua extremidade fechada é fixada ao soquete por soldagem, brasagem ou soldagem. A extremidade livre do tubo Bourdon é precisamente localizada durante esta operação de montagem, e então selada, geralmente pelos mesmos meios usados para unir o tubo ao encaixe. Assim que o tubo Bourdon e o conjunto do soquete estiverem firmes, a ponta da extremidade não suportada do "C" é fixada em uma extremidade. Esta extremidade contém um pequeno orifício que conecta a ponta ao mecanismo de movimento engrenado. A ponta Bourdon não se move uma grande distância dentro de sua faixa de pressão, normalmente 0,125 a 0,25 polegada (0,31 a 0,63 centímetro). Compreensivelmente, quanto maior a pressão, mais longe a ponta se move. Os outros componentes - o movimento, o ponteiro e o mostrador - são então montados no soquete como um grupo.

Calibração

A calibração ocorre pouco antes da montagem final do medidor na caixa protetora e na lente. O conjunto que consiste no encaixe, tubo e movimento é conectado a uma fonte de pressão com um medidor "mestre" conhecido. Um medidor "mestre" é simplesmente um medidor de alta precisão de calibração conhecida. Os ajustes são feitos na montagem até que o novo manômetro reflita as mesmas leituras de pressão do mestre. Requisitos de precisão de 2 por cento de diferença são comuns, mas alguns podem ser de 1 por cento, 0,5 por cento ou mesmo 0,25 por cento. A seleção da faixa de precisão depende exclusivamente da importância das informações desejadas em relação ao controle e à segurança do processo. A maioria dos fabricantes usa um mostrador graduado com uma varredura de 270 graus de zero a faixa total. Esses mostradores podem ter de menos de 2,5 centímetros a 3 pés (0,9 metros) de diâmetro, sendo o maior normalmente usado para extrema precisão. Ao aumentar o diâmetro do mostrador, a circunferência em torno da linha de graduação fica mais longa, permitindo muitas marcações finamente divididas. Esses medidores grandes são geralmente muito frágeis e usados apenas para fins mestre. Os próprios mestres são inspecionados quanto à precisão periodicamente usando testadores de peso morto, um aparelho hidráulico muito preciso que pode ser rastreado até o National Bureau of Standards nos Estados Unidos.

É interessante notar que, quando o negócio de manufatura de manômetros estava em sua infância, o projeto teórico do elemento de pressão ainda estava em desenvolvimento. O tubo Bourdon foi feito com parâmetros de projeto muito gerais, porque cada tubo foi testado por pressão para determinar a faixa de serviço para o qual era adequado. Não se sabia exatamente que faixa de pressão resultaria do processo de laminação e tratamento térmico, então esses instrumentos foram classificados na calibração para aplicação específica. Hoje, com o desenvolvimento da modelagem por computador e muitas décadas de experiência, os tubos Bourdon modernos são enrolados com precisão em dimensões específicas que exigem pouca ou nenhuma calibração. A calibração moderna pode ser realizada por computadores usando ajustadores mecânicos controlados eletronicamente para ajustar os componentes. Infelizmente, isso elimina a imagem do mestre artesão sentado na bancada de calibração, ajustando com precisão um delicado movimento semelhante ao de um relógio. Algumas oficinas de conserto de instrumentos ainda realizam esse trabalho único, e esses belos medidores de pressão são iguais aos relógios e relógios criados por mestres artesãos anos atrás.

Aplicativos e futuro

Depois que o medidor calibrado é montado e embalado, ele é distribuído para fabricantes de equipamentos, empresas de serviços e laboratórios de teste para uso em muitas aplicações diferentes. Essas aplicações variadas são responsáveis pela ampla variedade de design da caixa e do gabinete da lente. O soquete pode entrar na caixa pela parte traseira, superior, inferior ou lateral. Alguns mostradores são iluminados por tintas luminescentes usadas para imprimir as graduações ou por lâmpadas minúsculas conectadas a uma fonte elétrica externa. Os medidores destinados a serviços de alta pressão geralmente são de design de segurança de "frente morta", um recurso de design de caixa que coloca uma espessura substancial de material de caixa entre o tubo de Bourdon e o mostrador. Esta barreira protege o visualizador do instrumento de fragmentos do medidor, caso o tubo Bourdon se rompa devido ao excesso de pressão. O design da caixa interna direciona essas peças de alta velocidade para fora da parte de trás do medidor, longe do visualizador. Muitas aplicações envolvem a montagem do medidor diretamente no maquinário em funcionamento, resultando na necessidade de enchimento com líquido. Medidores não preenchidos sucumbem rapidamente aos efeitos destrutivos da vibração. Flanges de montagem especiais são fixados nas caixas para permitir a montagem em painel e superfície independente da tubulação de pressão. Os materiais da caixa e das lentes são escolhidos para lidar com uma variedade de ambientes abusivos ou contaminados e são vedados por vários meios para manter a umidade e os contaminantes fora do mecanismo de movimento.

O uso de medidores de pressão no futuro parece depender do rápido crescimento da indústria de sensores eletrônicos. Esses sensores são componentes eletrônicos que fornecem um sinal elétrico e basicamente não possuem peças móveis. Muitos medidores hoje já têm esses sensores montados dentro da caixa para enviar informações aos computadores de controle de processo e controladores. Esses sensores são intrinsecamente seguros, permitindo seu uso em ambientes inflamáveis ou explosivos. O problema de controle de todo o processo tem crescido nos últimos anos como resultado da necessidade de prevenir liberações acidentais dos meios de comunicação, muitos dos quais são prejudiciais ao meio ambiente. À medida que as preocupações ambientais aumentam, essa interface estará em alta e o medidor mecânico pode cair em desgraça. No entanto, o medidor mecânico não requer a fonte de energia elétrica ou o equipamento de computador necessário para o sensor eletrônico. Isso torna o medidor mais econômico para a maioria dos usos gerais, e é nessa área que a indústria espera continuar a prosperar.

Processo de manufatura

- Barômetro Aneróide

- UNS R56320

- Mostre-me um medidor de altura digital

- Entendendo o calibre de parafuso do micrômetro

- Entendendo uma válvula de alívio de pressão

- Entendendo o manômetro

- Entendendo o medidor de tensão

- Entendendo o medidor Pirani

- Entendendo o medidor de pressão do diafragma

- Entendendo o manômetro de Bourdon