Rayon

Antecedentes

Durante séculos, a humanidade confiou em várias plantas e animais para fornecer a matéria-prima para tecidos e roupas. Bichos-da-seda, ovelhas, castores, veados-búfalos e até folhas de palmeira são apenas alguns dos recursos naturais utilizados para atender a essas necessidades. No entanto, no século passado, os cientistas se voltaram para a química e a tecnologia para criar e aprimorar muitos dos tecidos que hoje consideramos naturais.

Existem duas categorias principais de fibras artificiais:aquelas que são feitas de produtos naturais (fibras celulósicas) e aquelas que são sintetizadas exclusivamente a partir de compostos químicos (fibras poliméricas não celulósicas). Rayon é um material de base natural feito da celulose da polpa de madeira ou algodão. Essa base natural dá a ele muitas das características - baixo custo, diversidade e conforto - que levaram à sua popularidade e sucesso. Hoje, o rayon é considerado uma das fibras artificiais mais versáteis e econômicas disponíveis. Foi chamado de "o primeiro presente do laboratório para o tear".

Na década de 1860, a indústria francesa da seda estava sendo ameaçada por uma doença que afetava o bicho-da-seda. Louis Pasteur e o conde Hilaire de Chardonnet estudavam esse problema na esperança de salvar essa indústria vital. Durante esta crise, Chardonnet se interessou em encontrar uma maneira de produzir seda artificial. Em 1885, ele patenteou o primeiro processo bem-sucedido para fazer uma fibra utilizável de celulose. Embora outros cientistas tenham desenvolvido maneiras mais econômicas de fazer seda artificial, Chardonnet ainda é considerado o pai do rayon.

Pelos próximos quarenta anos, este material foi chamado de artificial ou seda de imitação. Em 1925, tornou-se uma indústria própria e recebeu o nome de rayon pela Federal Trade Commission (FTC). O termo rayon nessa época, incluía qualquer fibra artificial feita de celulose. Em 1952, no entanto, o FTC dividiu os rayons em duas categorias:as fibras que consistiam em celulose pura (rayon) e as que consistiam em um composto de celulose (acetato).

Na década de 1950, a maior parte do rayon produzido era usado em produtos industriais e de decoração doméstica, em vez de em roupas, porque o rayon regular (também chamado de rayon de viscose) as fibras eram muito fracas em comparação com outras fibras para serem usadas no vestuário. Então, em 1955, os fabricantes começaram a produzir um novo tipo de rayon - rayon de alto módulo de umidade (HWM) - que era um pouco mais forte e que podia ser usado com sucesso em lençóis, toalhas e roupas. O advento do rayon HWM (também chamado de rayon modificado) é considerado o desenvolvimento mais importante na produção de rayon desde sua invenção na década de 1880.

Hoje, o rayon é um dos tecidos mais usados em nossa sociedade. É feito em países de todo o mundo. Ele pode ser misturado com tecidos naturais ou feitos pelo homem, tratado com acessórios e até mesmo projetado para executar uma variedade de funções.

Matérias-primas

Independentemente do projeto ou do processo de fabricação, a matéria-prima básica para fazer o rayon é a celulose. As principais fontes de celulose natural são a polpa de madeira - geralmente de pinheiro, abeto ou cicuta - e

Para fazer rayon, folhas de celulose purificada são mergulhadas em soda cáustica, secas, trituradas em migalhas e, em seguida, envelhecidas em recipientes de metal por 2 a 3 dias. A temperatura e a umidade nos recipientes de metal são cuidadosamente controladas. Após o envelhecimento, as migalhas são combinadas e batidas com dissulfeto de carbono líquido, que transforma a mistura em migalhas de cor laranja conhecidas como xantato de celulose de sódio. O xantato de celulose é banhado em soda cáustica, resultando em uma solução de viscose que se parece muito com o mel. linters de algodão. Os linters de algodão são fibras residuais que aderem ao caroço de algodão após o processo de descaroçamento.

Para fazer rayon, folhas de celulose purificada são mergulhadas em soda cáustica, secas, trituradas em migalhas e, em seguida, envelhecidas em recipientes de metal por 2 a 3 dias. A temperatura e a umidade nos recipientes de metal são cuidadosamente controladas. Após o envelhecimento, as migalhas são combinadas e batidas com dissulfeto de carbono líquido, que transforma a mistura em migalhas de cor laranja conhecidas como xantato de celulose de sódio. O xantato de celulose é banhado em soda cáustica, resultando em uma solução de viscose que se parece muito com o mel. linters de algodão. Os linters de algodão são fibras residuais que aderem ao caroço de algodão após o processo de descaroçamento. Definido estritamente, o rayon é uma fibra manufaturada composta de celulose regenerada. A definição legal também inclui fibras manufaturadas nas quais os substitutos não substituíram mais do que 15% dos hidrogênios.

Embora o processo básico de fabricação para todos os rayon seja semelhante, este tecido pode ser projetado para executar uma ampla gama de funções. Vários fatores no processo de fabricação podem ser alterados para produzir uma variedade de designs. As diferenças na matéria-prima, os produtos químicos de processamento, o diâmetro da fibra, os pós-tratamentos e as proporções de mistura podem ser manipuladas para produzir uma fibra personalizada para uma aplicação específica.

O rayon regular ou viscose é o tipo de rayon mais prevalente, versátil e bem-sucedido. Pode ser misturado com fibras sintéticas ou naturais e feito em tecidos de peso e textura variados. Também é altamente absorvente, econômico e confortável de usar.

O rayon de viscose regular tem algumas desvantagens. Não é tão forte quanto muitos dos tecidos mais novos, nem é tão forte quanto o algodão natural ou o linho. Essa fraqueza inerente é exacerbada quando fica úmido ou superexposto à luz. Além disso, o rayon regular tem tendência a encolher quando lavado. Mofo, ácido e altas temperaturas, como engomar, também podem causar danos. Felizmente, essas desvantagens podem ser combatidas por tratamentos químicos e pela mistura de rayon com outras fibras de características compensatórias.

O rayon de alto módulo úmido é uma fibra mais forte do que o rayon regular e, na verdade, é mais semelhante em desempenho ao algodão do que ao rayon regular. Tem melhor recuperação elástica do que o rayon regular, e os tecidos que o contêm são mais fáceis de cuidar - podem ser lavados à máquina, enquanto os tecidos que contêm rayon regular geralmente precisam ser lavados a seco.

O processo de fabricação

Embora existam muitas variações no processo de fabricação que exploram a versatilidade da fibra, a seguir está uma descrição do procedimento que é usado para fazer rayon regular ou viscose.

Independentemente de se usar polpa de madeira ou linters de algodão, a matéria-prima básica para a fabricação do rayon deve ser processada para extrair e purificar a celulose. As folhas de celulose branca purificada resultantes são então tratadas para formar filamentos de celulose regenerados. Por sua vez, esses filamentos são transformados em fios e, eventualmente, transformados no tecido desejado.

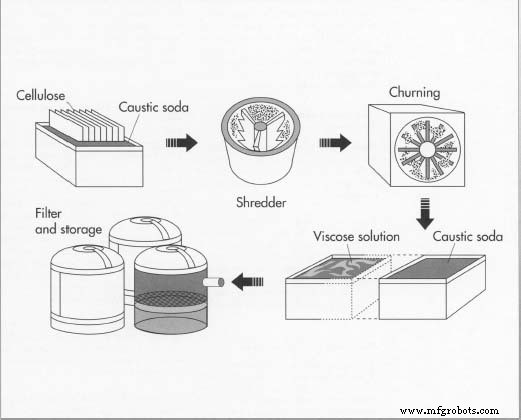

Processamento de celulose purificada

- 1 Folhas de celulose purificada são embebidas em hidróxido de sódio (soda cáustica), que produz folhas de celulose alcalina. Essas folhas são secas, fragmentadas em migalhas e envelhecidas em recipientes de metal por 2 a 3 dias. A temperatura e a umidade nos recipientes de metal são cuidadosamente controladas.

- 2 Após o envelhecimento, as migalhas são combinadas e batidas com dissulfeto de carbono líquido, que transforma a mistura em migalhas de cor laranja conhecidas como xantato de celulose de sódio. O xantato de celulose é banhado em soda cáustica, resultando em uma solução de viscose que se parece muito com o mel. Quaisquer corantes ou delusterants no projeto são então adicionados. A solução xaroposa é filtrada para as impurezas e armazenada em cubas para envelhecer, desta vez entre 4 e 5 dias.

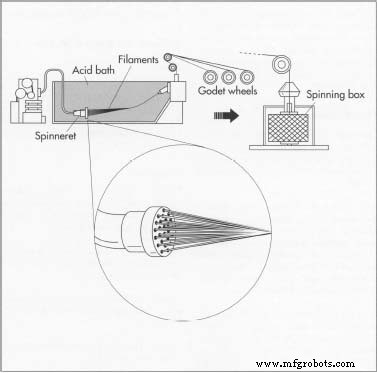

Produção de filamentos

- 3 A solução de viscose é a seguir transformada em fios de fibras. Isso é feito forçando o líquido através de uma fieira, que funciona como um chuveiro, para um banho de ácido. Se a fibra curta for produzida, uma grande fieira com grandes orifícios é usada. Se a fibra de filamento está sendo produzida, uma fieira com orifícios menores é usada. No banho ácido, o ácido coagula e solidifica os filamentos, hoje conhecidos como filamentos de celulose regenerada.

Spinning

- 4 Depois de banhados em ácido, os filamentos estão prontos para serem transformados em fios. Dependendo do tipo de fio desejado, vários métodos de fiação podem ser usados, incluindo fiação em pot, fiação em carretel e fiação contínua. No Pot Spinning, os filamentos são primeiro esticados sob tensão controlada em uma série de rolos de compensação chamados de rodas godet. Esse alongamento reduz o diâmetro dos filamentos e os torna mais uniformes em tamanho, além de dar aos filamentos mais resistência. Os filamentos são então colocados em um cilindro giratório chamado Topham Box, resultando em cordas semelhantes a um bolo que grudam nas laterais da caixa Topham. As cordas são então lavadas, branqueadas, enxaguadas, secas e enroladas em cones ou carretéis.

O Spool Spinning é muito semelhante ao Pot Spinning. Os filamentos são passados por rolos e enrolados em bobinas, onde são lavados, branqueados, enxaguados, secos e novamente enrolados em bobinas ou cones.

Na Fiação Contínua, os filamentos são lavados, branqueados, secos, torcidos e enrolados ao mesmo tempo em que são esticados sobre rodas de godê.

- 5 Assim que as fibras estiverem suficientemente curadas, elas estarão prontas para os produtos químicos de pós-tratamento e os vários processos de tecelagem necessários para produzir o tecido. O tecido resultante pode então receber uma série de tratamentos de acabamento. Isso inclui calendário, para controlar a suavidade; resistência ao fogo; pré-encolhimento; resistência à água; e resistência a rugas.

Fabricação de Rayon de alto módulo úmido

O processo de fabricação de rayon de alto módulo úmido é semelhante ao usado para fazer rayon regular, com algumas exceções. Primeiro, na etapa # 1 acima, quando as folhas de celulose purificada são banhadas em uma solução de soda cáustica,

Depois que a solução de viscose xaroposa é preparada, ela é forçada através de uma fieira para um banho de ácido. As cordas ou filamentos resultantes são então esticados em rodas de godê para fortalecê-los e colocados em uma caixa de Topham giratória. Esse método produz fios de rayon semelhantes a bolos, que são lavados, enxaguados e secos antes de serem enrolados em bobinas ou cones. uma soda cáustica mais fraca é usada na fabricação de rayon HWM. Em segundo lugar, nem as migalhas alcalinas (nº 1 acima) nem a solução de viscose (etapa 2) são envelhecidas no processo de HWM. Terceiro, ao fazer rayon HWM, os filamentos são esticados em um grau maior do que ao fazer rayon regular.

Depois que a solução de viscose xaroposa é preparada, ela é forçada através de uma fieira para um banho de ácido. As cordas ou filamentos resultantes são então esticados em rodas de godê para fortalecê-los e colocados em uma caixa de Topham giratória. Esse método produz fios de rayon semelhantes a bolos, que são lavados, enxaguados e secos antes de serem enrolados em bobinas ou cones. uma soda cáustica mais fraca é usada na fabricação de rayon HWM. Em segundo lugar, nem as migalhas alcalinas (nº 1 acima) nem a solução de viscose (etapa 2) são envelhecidas no processo de HWM. Terceiro, ao fazer rayon HWM, os filamentos são esticados em um grau maior do que ao fazer rayon regular. Controle de qualidade

Como acontece com a maioria dos processos orientados quimicamente, o controle de qualidade é crucial para a fabricação bem-sucedida de rayon. Composição química, tempo e temperatura são fatores essenciais que devem ser monitorados e controlados para produzir o resultado desejado.

As porcentagens das várias fibras usadas em um tecido misturado devem ser controladas para ficar dentro dos limites legais da Lei de Identificação de Fibras Têxteis. Este ato define legalmente dezessete grupos de fibras artificiais. Seis desses dezessete grupos são feitos de material natural. Eles incluem rayon, acetato, fibra de vidro, metais, borracha e azion. Os onze tecidos restantes são sintetizados exclusivamente a partir de compostos químicos. Eles são nylon, poliéster, acrílico, modacrílico, olefina, spandex, anidex, saran, vinal, vinyon e nytril.

Dentro de cada grupo genérico, existem nomes de marcas para fibras produzidas por diferentes fabricantes. As empresas privadas freqüentemente buscam patentes sobre características únicas e, como era de se esperar, tentam manter o controle legal sobre a concorrência.

Subprodutos

Como um dos maiores problemas da indústria, os subprodutos químicos do rayon têm recebido muita atenção nestes tempos de consciência ambiental. O método de produção mais popular, o método da viscose, gera emissões indesejáveis de água e ar. De particular preocupação é a emissão de zinco e sulfeto de hidrogênio.

Atualmente, os produtores estão tentando várias técnicas para reduzir a poluição. Algumas das técnicas utilizadas são a recuperação do zinco por troca iônica, cristalização e o uso de uma celulose mais purificada. Além disso, o uso de absorção e depuração química está se mostrando útil na redução de emissões indesejáveis de gases.

O Futuro

O futuro do rayon é brilhante. Não apenas há uma demanda crescente por rayon em todo o mundo, mas também há muitas novas tecnologias que prometem tornar o rayon ainda melhor e mais barato.

Por um tempo, na década de 1970, houve uma tendência na indústria de roupas para materiais puramente sintéticos, como o poliéster. Porém, como o material puramente sintético não "respira" como o natural, esses produtos não foram bem recebidos pelo consumidor. Hoje existe uma forte tendência para tecidos mistos. As misturas oferecem o melhor dos dois mundos.

Com o conhecimento atual sobre a estrutura e a reatividade química da celulose, alguns cientistas acreditam que em breve será possível produzir a molécula de celulose diretamente da luz solar, da água e do dióxido de carbono. Se essa técnica se mostrar eficaz em termos de custo, essas fábricas hidropônicas podem representar um passo gigantesco na busca por fornecer as matérias-primas necessárias para atender à demanda mundial por tecidos feitos pelo homem.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- Nanocelulose de algas azuis

- Green Science Alliance Co. Ltd. fabrica novos compostos de nano celulose