Grampeador

Antecedentes

Existem virtualmente tantos tipos de grampeadores quantos usos para eles. Os grampeadores são produzidos para:fabricação de móveis; campos médicos; remate de tapetes; instalação de fios elétricos e isolamento; fabricação de porta-retratos e, claro, em casa ou no escritório.

O tamanho dos grampeadores também varia - de um minigrampeador (com um dedo pequeno) a um que requer duas mãos para ser usado. E embora não haja um tamanho padrão específico de grampo, o tipo doméstico básico (escritório) - com um tamanho de fio de. 017 de uma polegada de diâmetro - é geralmente aceito como típico. O grampeador multiuso médio opera com a média dos tamanhos dos fios. 050 de uma polegada de diâmetro. Grampeadores usados na indústria de construção utilizam o que se assemelha a pregos que vêm em pentes pré-carregados (pacotes) - semelhantes à munição de arma de fogo e provavelmente quase tão letais a curto alcance.

Mesmo com o potencial de dezenas de usos, os grampeadores são usados com mais frequência para vincular documentos de várias páginas e outras tarefas de escritório relacionadas. Eles são extremamente baratos:um grampeador doméstico ou de escritório "típico" custa menos de US $ 10,00 e um pacote de 5.000 grampos, menos de US $ 2,00.

Matérias-primas

Um grampeador compreende muitos componentes, a maioria dos quais são peças estampadas de metal e peças do tipo mola. Os componentes principais de um grampeador residencial ou comercial típico incluem a base; a bigorna (a placa de metal sobre a qual você coloca o documento que deseja grampear); a revista (que contém os grampos); a cabeça de metal (que cobre a revista); e o cabide (que é soldado à base e segura o pino que conecta o magazine e a base). Rebites são usados para manter as partes juntas, e um pino é o ponto de articulação para as metades superior e inferior. Também existem materiais de borracha e plástico usados para realçar o produto e tornar o grampeador cosmeticamente atraente. As molas de um grampeador normalmente executam dois trabalhos separados:mantêm a fileira de grampos alinhada no trilho e pronta para serem usados e retornam a lâmina do êmbolo à sua posição original para cima. (A lâmina do êmbolo atua como uma guilhotina, separando um único grampo da fileira de grampos cada vez que é forçado para baixo.)

Os grampeadores mais recentes estão sendo feitos quase inteiramente de plástico. Atualmente, no entanto, os grampeadores mais usados ainda são os de metal. Portanto, o seguinte enfoca apenas o grampeador de metal e como ele é fabricado.

O processo de fabricação

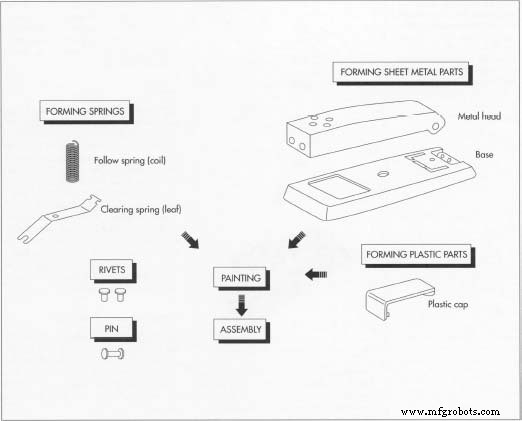

Embora os grampeadores sejam produzidos para uma série de usos diferentes e em tantos tamanhos, os princípios básicos por trás do funcionamento de cada um permanecem os mesmos, e os componentes principais (molas, estampados, rebites, molduras e pinos), uma vez concluídos, são montados para criar produtos acabados semelhantes.

Formando as molas

- 1 Dois tipos de molas são usados no grampeador básico:a bobina e a folha. Uma mola helicoidal é feita de metal que tem a capacidade de resistir a uma pressão constante e liberar e ainda manter sua forma. O material da mola helicoidal é enrolado em torno de uma

As partes de um grampeador são formadas de várias maneiras antes de se unirem para formar o item acabado. As molas helicoidais, como a mola seguinte, são enroladas em hastes e tratadas termicamente, enquanto as molas de lâmina, como a mola de compensação, são enroladas ou dobradas em sua forma adequada. As peças de chapa metálica, como a cabeça e a base, são normalmente estampadas entre um punção e a matriz, enquanto as peças de plástico podem ser moldadas por injeção. vareta de tamanho (semelhante a enrolar um fio fino em torno de um lápis) e é então tratada termicamente para produzir mudanças nas características do metal - mudanças que dão ao metal "elasticidade". A mola helicoidal tratada termicamente pode ser separada e pressionada, dentro do razoável, e ainda retornar à sua condição original de enrolamento. Um bom exemplo de uma mola helicoidal é a mola seguinte, que conecta o caso ao bloco a seguir - a peça de metal no magazine que segura os grampos em uma das extremidades do magazine.

As partes de um grampeador são formadas de várias maneiras antes de se unirem para formar o item acabado. As molas helicoidais, como a mola seguinte, são enroladas em hastes e tratadas termicamente, enquanto as molas de lâmina, como a mola de compensação, são enroladas ou dobradas em sua forma adequada. As peças de chapa metálica, como a cabeça e a base, são normalmente estampadas entre um punção e a matriz, enquanto as peças de plástico podem ser moldadas por injeção. vareta de tamanho (semelhante a enrolar um fio fino em torno de um lápis) e é então tratada termicamente para produzir mudanças nas características do metal - mudanças que dão ao metal "elasticidade". A mola helicoidal tratada termicamente pode ser separada e pressionada, dentro do razoável, e ainda retornar à sua condição original de enrolamento. Um bom exemplo de uma mola helicoidal é a mola seguinte, que conecta o caso ao bloco a seguir - a peça de metal no magazine que segura os grampos em uma das extremidades do magazine. - 2 As molas, que se assemelham a um trampolim, são normalmente feitas dobrando ou rolando (ligeiramente enrolando) uma peça fina de aço e, em seguida, aquecendo-a cuidadosamente a uma temperatura que cause tensões internas. Cortar uma cenoura em tiras no sentido do comprimento e colocá-las em água gelada faz com que as tiras se enrolem; este é o mesmo efeito observado quando as molas são devidamente tratadas termicamente. O aço mantém uma posição ondulada ou plana e resiste a qualquer movimento de flexão aplicado a ele. Um exemplo de uma mola de folha é a clareira, a parte na parte inferior do grampeador que permite que você destrave a base do conjunto superior (o magazine e a cabeça de metal).

Estamparia de peças

- 3 As estampagens são normalmente feitas de folha de metal plana de espessuras variadas que são imprensadas entre um punção e uma matriz. Quando o punção empurra o material, ele "corta" um pedaço de material (o formato do punção) para fora da folha. Um princípio semelhante é aplicado ao usar um cortador de biscoitos na massa estendida. O material de estampagem também pode estar em

Os pinos, estampados e molas são submontados em estágios e, em seguida, montados junto com as metades superior e inferior do quadro de grampeador. Os últimos itens a serem montados são os pés (almofadas de borracha (lanti-skid) e a tampa plástica de encaixe. a forma de uma bobina de material que se parece com um rolo de toalha de papel. (O tipo e a espessura do material dependem da configuração da peça que está sendo feita). A bobina permite a alimentação automática do material através de um punção e matriz usando um alimentador de bobina. A bobina é gradualmente desenrolada à medida que as peças são retiradas dela. Esta é uma maneira muito econômica de produzir peças estampadas em massa porque não exige que um operador segure o material entre o punção e a matriz. A maioria dos principais componentes de metal, além de molas e rebites, como a base, a cabeça de metal e a bigorna, são feitos dessa maneira.

Os pinos, estampados e molas são submontados em estágios e, em seguida, montados junto com as metades superior e inferior do quadro de grampeador. Os últimos itens a serem montados são os pés (almofadas de borracha (lanti-skid) e a tampa plástica de encaixe. a forma de uma bobina de material que se parece com um rolo de toalha de papel. (O tipo e a espessura do material dependem da configuração da peça que está sendo feita). A bobina permite a alimentação automática do material através de um punção e matriz usando um alimentador de bobina. A bobina é gradualmente desenrolada à medida que as peças são retiradas dela. Esta é uma maneira muito econômica de produzir peças estampadas em massa porque não exige que um operador segure o material entre o punção e a matriz. A maioria dos principais componentes de metal, além de molas e rebites, como a base, a cabeça de metal e a bigorna, são feitos dessa maneira.

Formação de freio

- 4 Depois que uma peça é estampada, geralmente ela é moldada em uma forma. Se a forma for complexa, outro tipo de punção e matriz é usado. O material também pode ser aquecido para amolecê-lo, permitindo que o material se dobre com mais facilidade. A maioria das peças do grampeador tem cantos um tanto quadrados, então normalmente o material é dobrado em ângulos de 90 graus. Já existem máquinas que realizam os processos de estampagem e conformação de freios na mesma operação; eles simultaneamente perfuram formas e as dobram para fazer as peças apropriadas. Isso elimina a quantidade de configurações e diferentes máquinas necessárias para fazer todas as peças.

Rebites

- 5 Um rebite geralmente é feito de um material de aço bastante forte, mas também deve ter alguma elasticidade. Um rebite é projetado para segurar as peças no lugar como um parafuso e uma porca, exceto que o rebite é uma peça e não pode ser desmontado facilmente. Uma das extremidades normalmente tem uma cabeça (como um prego ou parafuso) e a outra extremidade geralmente é oca (parcialmente ou ao longo de todo o comprimento). Os rebites são feitos cortando-se um pedaço de barra e forjando-o para obter a configuração desejada. O forjamento é um processo semelhante à estampagem, exceto que o material inicial já está quase no tamanho. O forjamento mudará minimamente o tamanho e a forma; a resistência do material, no entanto, é significativamente aumentada.

Criação de molduras de plástico

- 6 As peças plásticas dos grampeadores são feitas por moldagem por injeção, na qual um plástico liquefeito é injetado em uma matriz. O líquido flui para o vazio aberto e é então resfriado. Conforme a matriz esfria, o plástico se solidifica e assume a forma da matriz. A matriz é aberta e a peça removida.

Fazendo o alfinete

- 7 O pino é pouco mais do que um pedaço de barra, cortado em um determinado comprimento com uma serra ou em um centro de usinagem. Como o pino é usado como ponto de articulação para as metades superior e inferior do grampeador, ele geralmente é feito de um metal forte e com tratamento térmico.

Pintura

- 8 Conforme necessário para evitar a ferrugem ou por razões cosméticas, alguns dos componentes são pintados. As peças são penduradas em pequenas prateleiras, colocadas em uma esteira e passadas por um bico de pulverização. Algumas operações de pintura automática empregam pulverização eletrostática, em que as peças e pintam são eletricamente carregados. A tinta e as peças recebem cargas opostas - por exemplo, a tinta receberá uma carga negativa, enquanto a peça receberá uma carga positiva - porque cargas elétricas opostas se atraem. A pintura eletrostática garante que todos os espaços possíveis da peça sejam pintados de maneira uniforme. Este método também elimina o desperdício de tinta (pulverização excessiva).

Montagem

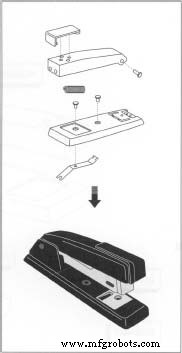

- 9 Os pinos, estampados e molas são submontados em estágios e, em seguida, montados junto com as metades superior e inferior da estrutura do grampeador. Para o subconjunto inferior, que consiste na base, gancho, bigorna e mola de compensação, as peças são colocadas em um gabarito de montagem que as mantém na posição para permitir que os rebites sejam colocados nos orifícios corretos. Uma vez que os rebites estão travados no lugar, uma ferramenta chamada rebitador orbital gira a extremidade oca do rebite até que se dobre para fora e capture as partes juntas. A metade superior, consistindo no subconjunto do magazine, a caixa, a mola seguinte, a mola do aríete acionador e a cabeça de metal, é montada da mesma maneira em seu próprio gabarito de montagem.

- 10 As metades superior e inferior se juntam em outro gabarito, e o pino que conecta as duas é rebitado no lugar. Por fim, são colocados os retoques finais como os pés (almofadas de borracha antiderrapantes) e a tampa de plástico.

Controle de qualidade

Amostras de todos os componentes são testadas individualmente à medida que são fabricadas. Uma certa porcentagem de peças é verificada minuciosamente à medida que saem das máquinas automáticas. As dimensões críticas são examinadas e os ajustes são feitos nas máquinas ou as ferramentas são reparadas / substituídas à medida que se desgastam.

Uma vez que as peças são montadas, elas são inspecionadas por amostra quanto à funcionalidade e, novamente, um pequeno número de unidades é continuamente ciclado até que se desgastem. O componente que se desgasta é verificado quanto à conformidade para determinar se foi um desgaste normal ou uma falha de projeto.

Um item importante que determina a longevidade e a garantia do produto é o uso de grampos recomendados pela fábrica. Diz-se que o uso de grampos incorretos causa a maioria dos malfuncionamentos do grampeador. Deve-se observar que algumas empresas de grampeadores farão a manutenção de seus grampeadores (gratuitamente ou por uma taxa nominal) apenas se seus grampos, exclusivamente, forem usados na unidade.

O Futuro

Os grampeadores, como a maioria dos outros mecanismos, são continuamente ajustados e aprimorados. Conforme novos materiais e processos são desenvolvidos, muitos usos são incorporados a todos os tipos de produtos, o grampeador não é exceção. Da mesma forma, o uso de grampeadores continuará a aumentar, já que um dos mais recentes usos é na área médica como um substituto para pontos.

Processo de manufatura