Aço inoxidável

Antecedentes

O aço inoxidável é uma liga que contém ferro - uma substância composta de dois ou mais elementos químicos - usada em uma ampla gama de aplicações. Possui excelente resistência a manchas ou ferrugem devido ao seu teor de cromo, geralmente de 12 a 20 por cento da liga. Existem mais de 57 aços inoxidáveis reconhecidos como ligas padrão, além de muitas ligas patenteadas produzidas por diferentes produtores de aço inoxidável. Esses muitos tipos de aços são usados em um número quase infinito de aplicações e indústrias:equipamentos de manuseio de materiais a granel, exteriores de edifícios e telhados, automóveis componentes (escapamento, acabamento / decorativo, motor, chassi, fixadores, tubos para linhas de combustível), plantas de processamento químico (purificadores e trocadores de calor), fabricação de papel e celulose, refino de petróleo, tubulação de abastecimento de água, produtos de consumo, construção naval e naval, poluição controle, artigos esportivos (esquis para neve) e transporte (vagões), para citar apenas alguns.

Cerca de 200.000 toneladas de aço inoxidável contendo níquel são usadas a cada ano pela indústria de processamento de alimentos na América do Norte. É usado em uma variedade de equipamentos de manuseio, armazenamento, cozimento e serviço de alimentos - desde o início do processo de coleta de alimentos até o final. Bebidas como leite, vinho cerveja, refrigerantes e sucos de frutas são processados em equipamentos de aço inoxidável. O aço inoxidável também é usado em fogões comerciais, pasteurizadores, caixas de transferência e outros equipamentos especializados. As vantagens incluem limpeza fácil, boa resistência à corrosão, durabilidade, economia, proteção do sabor dos alimentos e design higiênico. De acordo com o Departamento de Comércio dos Estados Unidos, os embarques em 1992 de todo o aço inoxidável totalizaram 1.514.222 toneladas.

Os aços inoxidáveis vêm em vários tipos, dependendo de sua microestrutura. Os aços inoxidáveis austeníticos contêm pelo menos 6 por cento de níquel e austenita - ferro contendo carbono com uma estrutura cúbica de face centrada - e têm boa resistência à corrosão e alta ductilidade (a capacidade do material de dobrar sem quebrar). Os aços inoxidáveis ferríticos (a ferrita tem uma estrutura cúbica centrada no corpo) têm melhor resistência à corrosão sob tensão do que os austeníticos, mas são difíceis de soldar. Os aços inoxidáveis martensíticos contêm ferro com uma estrutura semelhante a uma agulha.

Os aços inoxidáveis duplex, que geralmente contêm quantidades iguais de ferrita e austenita, oferecem melhor resistência à corrosão por pite e fissura na maioria dos ambientes. Eles também têm resistência superior a rachaduras devido à corrosão por estresse de cloreto e são cerca de duas vezes mais fortes que os austeníticos comuns. Portanto, os aços inoxidáveis duplex são amplamente usados na indústria química em refinarias, fábricas de processamento de gás, fábricas de papel e celulose e instalações de tubulação de água do mar.

Matérias-primas

Os aços inoxidáveis são feitos de alguns dos elementos básicos encontrados na terra:minério de ferro, cromo, silício, níquel, carbono, nitrogênio e manganês. As propriedades da liga final são ajustadas variando as quantidades desses elementos. O nitrogênio, por exemplo, melhora as propriedades de tração, como a ductilidade. Também melhora a resistência à corrosão, o que o torna valioso para uso em aços inoxidáveis duplex.

O processo de fabricação

A fabricação do aço inoxidável envolve uma série de processos. Primeiro, o aço é derretido,

Para fazer aço inoxidável, as matérias-primas - minério de ferro, cromo, silício, níquel, etc. - são derretidas juntos em uma fornalha elétrica. Essa etapa geralmente envolve de 8 a 12 horas de calor intenso. Em seguida, a mistura é moldada em uma das várias formas, incluindo blocos, tarugos e placas. e então é convertido em uma forma sólida. Após várias etapas de conformação, o aço é tratado termicamente e, em seguida, limpo e polido para dar o acabamento desejado. Em seguida, é embalado e enviado aos fabricantes, que os soldam e unem para produzir os formatos desejados.

Para fazer aço inoxidável, as matérias-primas - minério de ferro, cromo, silício, níquel, etc. - são derretidas juntos em uma fornalha elétrica. Essa etapa geralmente envolve de 8 a 12 horas de calor intenso. Em seguida, a mistura é moldada em uma das várias formas, incluindo blocos, tarugos e placas. e então é convertido em uma forma sólida. Após várias etapas de conformação, o aço é tratado termicamente e, em seguida, limpo e polido para dar o acabamento desejado. Em seguida, é embalado e enviado aos fabricantes, que os soldam e unem para produzir os formatos desejados. Derretimento e fundição

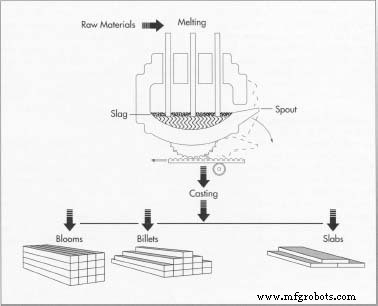

- 1 As matérias-primas são primeiro fundidas em um forno elétrico. Essa etapa geralmente requer de 8 a 12 horas de calor intenso. Quando a fusão é concluída, o aço fundido é fundido em formas semiacabadas. Isso inclui blocos (formas retangulares), tarugos (formas redondas ou quadradas de 1,5 polegadas ou 3,8 centímetros de espessura), placas, hastes e círculos de tubo.

Formação

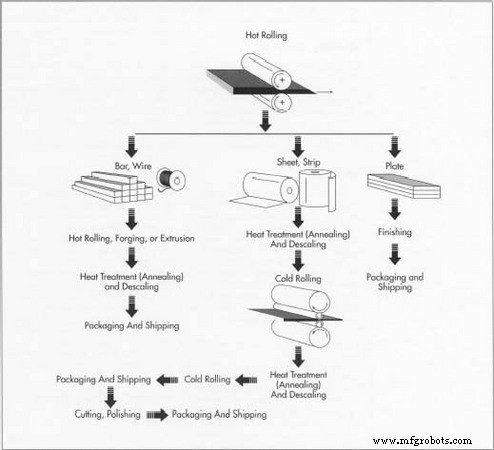

- 2 Em seguida, o aço semiacabado passa pelas operações de conformação, começando pela laminação a quente, na qual o aço é aquecido e passado por enormes rolos. Blocos e tarugos são formados em barras e arame, enquanto as placas são formadas em placas, tiras e folhas. As barras estão disponíveis em todos os graus e vêm em redondos, quadrados, octógonos ou hexágonos com 0,25 polegada (0,63 centímetro) de tamanho. O fio geralmente está disponível com até 0,5 polegada (1,27 centímetros) de diâmetro ou tamanho. A placa tem mais de 0,1875 polegada (0,47 centímetro) de espessura e mais de 10 polegadas (25,4 centímetros) de largura. A tira tem menos de 0,185 pol. (0,47 centímetro) de espessura e menos de 24 pol. (61 centímetros) de largura. A folha tem menos de 0,1875 (0,47 centímetro) de espessura e mais de 24 (61 centímetros) de largura.

Tratamento térmico

- 3 Após a formação do aço inoxidável, a maioria dos tipos deve passar por uma etapa de recozimento. O recozimento é um tratamento térmico no qual o aço é aquecido e resfriado sob condições controladas para aliviar as tensões internas e amolecer o metal. Alguns aços são tratados termicamente para maior resistência. No entanto, tal tratamento térmico - também conhecido como envelhecimento endurecedor —Requer controle cuidadoso, pois mesmo pequenas mudanças na temperatura, tempo ou taxa de resfriamento recomendados podem afetar seriamente as propriedades. As temperaturas mais baixas de envelhecimento produzem alta resistência com baixa resistência à fratura, enquanto o envelhecimento em altas temperaturas produz um material mais resistente e de menor resistência.

Embora a taxa de aquecimento para atingir a temperatura de envelhecimento (900 a 1000 graus Fahrenheit ou 482 a 537 graus Celsius) não afete as propriedades, a taxa de resfriamento sim. Um tratamento de têmpera pós-envelhecimento (resfriamento rápido) pode aumentar a tenacidade sem uma perda significativa de resistência. Um desses processos envolve o resfriamento do material com água em um banho de gelo-água de 35 graus Fahrenheit (1,6 graus Celsius) por um mínimo de duas horas.

O tipo de tratamento térmico depende do tipo de aço; em outras palavras, se é austenítico, ferrítico ou martensítico. Os aços austeníticos são aquecidos acima de 1900 graus Fahrenheit (1037 graus Celsius) por um tempo, dependendo da espessura. A têmpera com água é usada para seções grossas, enquanto o resfriamento ou jato de ar é usado para seções finas. Se resfriado muito lentamente, pode ocorrer precipitação de carboneto. Esse acúmulo pode ser eliminado por estabilização térmica. Neste método, o aço é mantido por várias horas a 1.500 a 1.600 graus Fahrenheit (815 a 871 graus Celsius). Limpar as superfícies das peças de contaminantes antes do tratamento térmico às vezes também é necessário para obter o tratamento térmico adequado.

Descalcificação

- 4 O recozimento causa a formação de incrustações ou incrustações no aço. A escala pode ser removida usando vários processos. Um dos métodos mais comuns, decapagem, usa um banho de ácido nítrico-fluorídrico para descalcificar o aço. Em outro método, eletrolimpeza, uma corrente elétrica é aplicada à superfície usando um cátodo e ácido fosfórico, e a incrustação é removida. As etapas de recozimento e descalcificação ocorrem em diferentes estágios, dependendo do tipo de aço a ser trabalhado. A barra e o arame, por exemplo, passam por outras etapas de formação (mais laminação a quente, forjamento ou extrusão) após a laminação a quente inicial antes de serem recozidos e descalcificados. As folhas e tiras, por outro lado, passam por uma etapa inicial de recozimento e descalcificação imediatamente após a laminação a quente. Após a laminação a frio (passando pelos rolos a uma temperatura relativamente baixa), que produz uma redução adicional na espessura, as folhas e tiras são recozidas e descalcificadas novamente. Uma etapa final de laminação a frio prepara o aço para o processamento final.

Corte

- 5 Operações de corte são geralmente necessárias para obter a forma ou tamanho do bloco desejado para aparar a peça até o tamanho final. O corte mecânico é realizado por uma variedade de métodos, incluindo cisalhamento reto usando facas de guilhotina, cisalhamento circular usando facas circulares posicionadas horizontal e verticalmente, serrar usando lâminas de aço de alta velocidade, corte e corte. O apagamento usa punções e matrizes de metal para perfurar a forma por cisalhamento. Nibbling é um processo de corte por tapar uma série de orifícios sobrepostos e é ideal para formas irregulares.

O aço inoxidável também pode ser cortado com o corte à chama, que envolve uma tocha a fogo usando oxigênio e propano em conjunto com pó de ferro. Este método é limpo e rápido. Outro método de corte é conhecido como corte por jato de plasma, em que uma coluna de gás ionizado em conjunto com um arco elétrico através de um pequeno orifício faz o corte. O gás produz temperaturas extremamente altas para derreter o metal.

Acabamento

- 6 O acabamento da superfície é uma especificação importante para produtos de aço inoxidável e é crítica em aplicações onde a aparência também é importante. Certos acabamentos de superfície também tornam o aço inoxidável mais fácil de limpar, o que é obviamente importante para aplicações sanitárias. Uma superfície lisa obtida por polimento também oferece melhor resistência à corrosão. Por outro lado, acabamentos ásperos são frequentemente necessários para aplicações de lubrificação, bem como para facilitar as etapas posteriores de fabricação.

Os acabamentos de superfície são o resultado de processos usados na fabricação das várias formas ou são o resultado de processamento posterior. Existem vários métodos de acabamento. Um acabamento fosco é produzido por laminação a quente, recozimento e descalcificação. Um acabamento brilhante é obtido primeiro pela laminação a quente e depois pela laminação a frio em rolos polidos. Um acabamento altamente reflexivo é produzido por laminação a frio em combinação com recozimento em um forno de atmosfera controlada, por moagem com abrasivos ou por polimento de uma superfície finamente moída. Um acabamento espelhado é produzido pelo polimento com abrasivos progressivamente mais finos, seguido por um polimento extenso. Para lixar ou polir, rebolos ou correias abrasivas são normalmente usadas. O polimento usa discos de tecido em combinação com compostos de corte contendo partículas abrasivas muito finas em forma de barra ou bastão. Outros métodos de acabamento incluem tombamento, o que força As formas iniciais de aço - blocos, tarugos, placas, etc. - são laminadas a quente em barras, fios, folhas , tira e prato. Dependendo da forma, o aço passa por outras etapas de laminação (laminação a quente e a frio), tratamento térmico (recozimento), descalcificação (para remover o acúmulo) e polimento para produzir o aço inoxidável acabado. O aço é então enviado ao usuário final. movimento de um material que tomba contra as superfícies das peças, decapagem seca (jato de areia), decapagem úmida usando soluções ácidas e embotamento da superfície. Este último usa técnicas de jato de areia, escova de arame ou decapagem.

As formas iniciais de aço - blocos, tarugos, placas, etc. - são laminadas a quente em barras, fios, folhas , tira e prato. Dependendo da forma, o aço passa por outras etapas de laminação (laminação a quente e a frio), tratamento térmico (recozimento), descalcificação (para remover o acúmulo) e polimento para produzir o aço inoxidável acabado. O aço é então enviado ao usuário final. movimento de um material que tomba contra as superfícies das peças, decapagem seca (jato de areia), decapagem úmida usando soluções ácidas e embotamento da superfície. Este último usa técnicas de jato de areia, escova de arame ou decapagem.

Fabricação no fabricante ou

usuário final

- 7 Depois que o aço inoxidável em suas várias formas é embalado e enviado ao fabricante ou ao usuário final, uma variedade de outros processos são necessários. A conformação adicional é realizada usando uma variedade de métodos, como conformação por rolo, conformação por prensagem, forjamento, estiramento por prensa e extrusão. Tratamento térmico adicional (recozimento), usinagem e processos de limpeza também são frequentemente necessários.

Existem vários métodos de união de aço inoxidável, sendo a soldagem o mais comum. Soldagem por fusão e resistência são os dois métodos básicos geralmente usados com muitas variações para ambos. Na soldagem por fusão, o calor é fornecido por um arco elétrico aberto entre um eletrodo e o metal a ser soldado. Na soldagem por resistência, a colagem é o resultado do calor e da pressão. O calor é produzido pela resistência ao fluxo de corrente elétrica através das peças a serem soldadas e a pressão é aplicada pelos eletrodos. Depois que as peças são soldadas, elas devem ser limpas ao redor da área unida.

Controle de qualidade

Além do controle em processo durante a fabricação e fabricação, os aços inoxidáveis devem atender às especificações desenvolvidas pela American Society for Testing and Materials (ASTM) no que diz respeito às propriedades mecânicas, como tenacidade e resistência à corrosão. A metalografia às vezes pode ser correlacionada a testes de corrosão para ajudar a monitorar a qualidade.

O Futuro

O uso de aços inoxidáveis e super inoxidáveis está se expandindo em uma variedade de mercados. Para atender aos requisitos da nova Lei do Ar Limpo, usinas elétricas movidas a carvão estão instalando revestimentos de aço inoxidável. Outras novas aplicações industriais incluem trocadores de calor secundários para fornos domésticos de alta eficiência, tubulação de água de serviço em usinas nucleares, tanques de lastro e sistemas de supressão de incêndio para plataformas de perfuração offshore, tubulação flexível para sistemas de distribuição de petróleo e gás e helióstatos para sistemas solares usinas de energia.

A legislação ambiental também está forçando as indústrias petroquímica e de refinaria a reciclar a água de resfriamento secundária em sistemas fechados, em vez de simplesmente descartá-la. A reutilização resulta em resfriamento de água com níveis elevados de cloreto, resultando em problemas de corrosão por pite. Os tubos duplex de aço inoxidável terão um papel cada vez mais importante na solução de tais problemas de corrosão industrial, uma vez que custam menos do que outros materiais. Os fabricantes estão desenvolvendo aços altamente resistentes à corrosão para atender a essa demanda.

Na indústria automotiva, um fabricante de aço estimou que o uso de aço inoxidável por veículo aumentará de 55 para 66 libras (25 a 30 quilogramas) para mais de 100 libras (45 quilogramas) na virada do século. Novas aplicações incluem substratos metálicos para conversores catalíticos, air bag componentes, amortecedores compostos, linha de combustível e outras peças do sistema de combustível compatíveis com combustíveis alternativos, linhas de freio e sistemas de exaustão de longa vida.

Com melhorias na tecnologia de processo, aços inoxidáveis superausteníticos (com teores de nitrogênio de até 0,5 por cento) estão sendo desenvolvidos. Esses aços são usados em fábricas de branqueamento de celulose, sistemas de manuseio de água do mar e ácido fosfórico, depuradores, plataformas offshore e outras aplicações altamente corrosivas. Vários fabricantes começaram a comercializar esses materiais em folhas, chapas e outras formas. Outras novas composições estão sendo desenvolvidas:ligas ferríticas à base de ferro contendo 8 e 12 por cento de Cr para aplicações magnéticas, e aço inoxidável austenítico com baixo teor de enxofre extra para peças utilizadas na fabricação de semicondutores e produtos farmacêuticos.

A pesquisa continuará a desenvolver materiais aprimorados e exclusivos. Por exemplo, pesquisadores japoneses desenvolveram recentemente vários. Um é um aço inoxidável resistente à corrosão que exibe o efeito de memória de forma. Este tipo de material retorna à sua forma original ao ser aquecido e deformado plasticamente. As aplicações potenciais incluem componentes de montagem (acessórios para tubos, clipes, fixadores, grampos), sensores de temperatura (disjuntores e alarmes de incêndio) e molas. Um aço inoxidável martensítico aprimorado também foi desenvolvido para rolamentos de precisão em miniatura e de contato de rolagem de instrumentos, que reduziu os níveis de vibração, melhorou a expectativa de vida e melhorou o acabamento superficial em comparação com os materiais convencionais.

Processo de manufatura