Soldagem de Aços Carbono e Baixa Liga e Craqueamento Induzido por Hidrogênio

Soldagem de aços carbono e baixa liga e trincas induzidas por hidrogênio

A soldagem a arco é um processo pelo qual os aços são unidos por coalescência. Normalmente, o processo usa um material de enchimento compatível. Antes que uma junta bem aderida seja produzida, a superfície da junta deve ser aquecida acima da temperatura de fusão para fundir completamente com o metal de solda. Embora as reações metalúrgicas que envolvem fusão, solidificação e transformação em estado sólido não sejam incomuns, as temperaturas e taxas de resfriamento observadas são severas.

Gases ativos também estão presentes e podem se dissolver no aço fundido. Os fluxos são introduzidos na liga e protegem o metal de solda. Geralmente, as juntas são rígidas e restringem as mudanças dimensionais causadas por retração e transformações no estado sólido, produzindo tensões residuais de magnitude de limite de escoamento (YS). Uma vez que as mudanças metalúrgicas não ocorrem sob condições de equilíbrio, e como as tensões são altas, muitas das reações podem ocorrer em um ou em ambos o metal de solda e na zona afetada pelo calor (ZTA) do aço e podem produzir defeitos que enfraquecem sua resistência. solidez.

Devido à enorme variabilidade dos processos de soldagem, é difícil fornecer muitos detalhes sobre os mecanismos exatos envolvidos ou as correções que podem ser feitas. Além disso, muitas medidas corretivas são óbvias uma vez que a maioria dos defeitos é explicada. Um problema, relacionado ao hidrogênio (H2), não é simples. Como esse problema está se tornando mais relevante à medida que mais aços de alta resistência e baixa liga (HSLA) estão sendo soldados, o assunto de trincas induzidas por hidrogênio (HIC) é muito importante.

Os aços carbono (C) e baixa liga são soldados por terem ampla aplicação e boa soldabilidade. Esta utilidade deve-se principalmente às características metalúrgicas do sistema base de ferro (Fe). A característica inclui a capacidade de sofrer transformação alotrópica (microestrutural) que permite a oportunidade de endurecimento e fortalecimento através de transformações martensíticas e bainíticas ou mecanismo de precipitação, além da capacidade de ser facilmente ligado a um grande número de elementos. A soldabilidade dos aços C e baixa liga pode ser geralmente classificada em (i) soldabilidade de fabricação e (ii) soldabilidade de serviço.

A soldabilidade da fabricação se dá pela possibilidade de unir aços C e baixa liga por soldagem sem introduzir descontinuidades prejudiciais. A aceitabilidade dessas descontinuidades depende das condições de aplicação para a soldagem específica. A soldabilidade de fabricação do aço pode ser adequada para uma aplicação não crítica. No entanto, o mesmo aço pode não ser sugerido para uma aplicação crítica, ou precauções especiais, como pré-aquecimento, podem ser necessárias durante a soldagem. A soldabilidade de fabricação lida principalmente com descontinuidades, como porosidade assistida por H2, rasgo lamelar, trincas a frio, trincas a quente e trincas por reaquecimento.

A soldabilidade em serviço dos aços C e baixa liga se deve ao fato de que a soldagem acabada possui propriedades suficientes para atender a função pretendida. Uma característica importante da soldabilidade em serviço é a comparação das propriedades da ZTA com as do aço base não afetado. A aceitabilidade da soldabilidade de serviço também depende da aplicação planejada. A soldabilidade em serviço de certos aços pode ser aceitável para uma aplicação onde a corrosão é muito importante, mas a tenacidade é de importância secundária. No entanto, o mesmo aço é inaceitável para uma aplicação onde a tenacidade é muito importante. A soldabilidade de serviço envolve o efeito do ciclo térmico de soldagem nas propriedades na ZTA. A soldabilidade de serviço freqüentemente determina a faixa de entradas de calor permitidas para certos aços. Baixas entradas de calor podem introduzir microestruturas indesejáveis de baixa tenacidade, bem como problemas de soldabilidade de fabricação relacionados com trincas a frio. Altas entradas de calor podem introduzir microestruturas grosseiras com baixa tenacidade e baixa resistência. A entrada de calor por si só não controla a microestrutura resultante e as propriedades da ZTA, mas o ciclo térmico induzido controla a microestrutura e as propriedades. Portanto, tanto a entrada de calor quanto a espessura do aço são importantes.

Classificação dos aços

Os aços C e baixa liga cobrem uma ampla variedade de composições e propriedades. Os aços são freqüentemente classificados de acordo com seu C e/ou teor de elementos de liga. As diferentes classificações estão disponíveis sob várias designações, como aços C simples, aços C-Mn (manganês), aços C médio, aços de baixa liga, aços de baixa liga de alta resistência (HSLA) e aços microligados. Recentemente, uma nova classificação do aço introduziu o método de processamento do aço como fator de classificação. Esses aços, conhecidos por várias designações, são frequentemente descritos como aços de processamento termomecânico controlado (TMCP). Os limites entre todas as classificações acima são muitas vezes difusos, freqüentemente se sobrepõem e às vezes são subjetivos.

Aços de baixo teor de carbono contêm até cerca de 0,30% C e até cerca de 1,65% Mn. A maioria dos aços laminados usados para aplicações soldadas consiste em aço de baixo C. Este grupo inclui aços que podem ter grandes variações na soldabilidade. Como exemplo, é possível soldar aços de baixo C com menos de 0,15 % C por todos os processos de soldagem. Também é possível soldar aços de baixo C contendo 0,15 % a 0,30 % C (normalmente conhecido como aço macio) em espessuras de até 25 mm. No entanto, seções mais espessas de aço macio podem precisar de ações adicionais para uma soldagem bem-sucedida.

O aço HSLA é projetado para fornecer melhores propriedades mecânicas do que os aços C convencionais. Este aço normalmente tem YS de 290 a 550 N/sq mm e é do tipo C-Mn, com adições muito pequenas de nióbio (Nb) e vanádio (V) para garantir o refinamento do grão e o endurecimento por precipitação. O aço HSLA é normalmente identificado como aço microligado. Este aço é normalmente soldado na condição de laminado ou normalizado. A soldabilidade do aço HSLA é semelhante à soldabilidade do aço macio.

Recentemente, foi desenvolvida uma nova família de aços HSLA com baixo teor de C, cobre (Cu) e endurecimento por envelhecimento. Esses aços não são realmente de baixa liga, uma vez que o teor total de Cu, Ni (níquel) e Cr (cromo) é geralmente próximo a 1%. A soldabilidade destes aços é muito boa, principalmente devido ao seu baixo teor de C (inferior a 0,06%). Esses aços geralmente estão sendo usados na condição temperada e envelhecida. Devido a essas duas condições, esses aços às vezes também são caracterizados como aços TMCP. Aços temperados e revenidos (Q&T) são tratados termicamente para obter YS de 350 a 1030 N/sq mm. Outros exemplos desses aços incluem aços Ni-Cr-Mo (molibdênio). Soldagens desses aços geralmente não precisam de tratamento térmico adicional, exceto para um tratamento térmico pós-solda (alívio de tensão) em algumas aplicações especiais. A vantagem desses aços HSLA sobre os aços temperados e revenidos selecionados é a redução da necessidade de pré-aquecimento de soldagem para o endurecimento por envelhecimento de Cu. No entanto, esses aços HSLA não soldam como os aços macios.

O aço de baixa liga tratável termicamente (HTLA) é normalmente reaustenitizado, então temperado e revenido após a soldagem. Este aço é um aço relativamente endurecível que em sua condição temperada e revenida desenvolve YS superior a 960 N/sq mm. Os metais de solda geralmente não podem desenvolver combinações aceitáveis de resistência e tenacidade neste nível na condição de soldado ou com alívio de tensão. Portanto, é necessário reaustenitizar e, em seguida, temperar e revenir toda a soldagem após a soldagem.

Os aços TMCP são geralmente produzidos com uma combinação de laminação controlada seguida de resfriamento acelerado ou têmpera direta em linha. Este processamento permite o desenvolvimento de uma combinação de alta resistência e alta tenacidade, mantendo uma boa soldabilidade. A soldabilidade é boa, pois o teor de elementos de liga nesses aços pode ser mantido muito baixo, com teor de C geralmente inferior a 0,06%. Níveis YS tão altos quanto 700 N/sq mm e acima são possíveis com esses aços. Esses aços normalmente podem ser soldados sem pré-aquecimento. No entanto, em níveis de alta resistência, o pré-aquecimento pode ser necessário para evitar trincas no metal de solda.

Os aços Cr-Mo são amplamente utilizados para aplicações de alta temperatura. O teor de Cr desses aços varia de 0,5% a 9%, e o teor de Mo de 0,5% a 1,0%. Esses aços são geralmente entregues na condição 'normalizado e revenido' ou 'temperado e revenido'. Como esses aços têm temperabilidade razoável, são necessárias precauções adequadas para evitar a fissuração a frio assistida por H2 (HACC). A aplicação de serviço geralmente impõe requisitos adicionais na soldagem desses aços. Como exemplo, em algumas indústrias, esses aços são necessários para sua resistência à fluência, e tanto o metal de solda quanto a ZTA devem fornecer propriedades de fluência adequadas. A atmosfera de corrosão em algumas indústrias exige que a dureza máxima da HAZ seja limitada para evitar rachaduras por corrosão.

Suscetibilidade relativa dos aços ao HACC

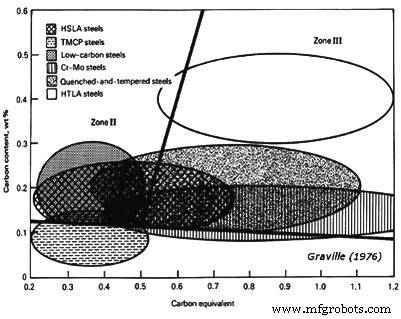

Graville sugeriu que a suscetibilidade ao HACC pode ser avaliada calculando o equivalente de C (CE) e comparando-o com o conteúdo de C como mostrado no diagrama de Graville (Fig. 1). Os aços da zona I têm baixo C e baixa temperabilidade e não são muito suscetíveis a trincas. Os aços na zona III têm alto C e alta temperabilidade, e todas as condições de soldagem produzem microestruturas sensíveis a trincas. Assim, para evitar HACC em aços sob a zona III, é necessário usar medidas de baixo H2, incluindo tratamentos térmicos de pré-aquecimento e pós-soldagem. Os aços sob a zona II têm níveis mais altos de C com menor temperabilidade. Assim, é possível evitar microestruturas sensíveis a trincas restringindo as taxas de resfriamento da ZTA. Isso pode ser feito através do controle da entrada de calor e, em menor grau, com pré-aquecimento.

Fig 1 Diagrama de Graville mostrando a suscetibilidade dos aços ao HACC em relação ao teor de C e CE

Fig 1 Diagrama de Graville mostrando a suscetibilidade dos aços ao HACC em relação ao teor de C e CE

O CE considerado no diagrama de Graville é CE =% C + (% Mn + % Si)/6 + (% Ni + % Cu)/15 + (% Cr + % Mo + % V)/5. A suscetibilidade à fissuração a frio aumenta progressivamente à medida que os aços são transferidos da zona I para a zona II e para a zona III. O diagrama de Graville também mostra que os aços-liga tratáveis termicamente, principalmente na zona III, precisam de considerações especiais para soldagem. Os aços Cr-Mo e Q&T também precisam de cuidados, assim como alguns aços HSLA. Aços de baixo C são facilmente soldados, exceto em seções grossas, para as quais algumas precauções são necessárias. Os aços TMCP foram desenvolvidos especificamente para se situarem na zona I, e por isso sua soldabilidade é excelente. A Fig 1 significa apenas um aspecto da soldabilidade e existem muitas outras preocupações, a preferência desejada em relação ao HACC é usar aços que empurram a cobertura composicional em direção ao canto inferior esquerdo do diagrama de Graville.

Defeitos normais associados a soldas a arco

A porosidade é causada pelo aprisionamento de pequenas bolsas de gás, particularmente H2 e N2 (nitrogênio), que normalmente tem uma maior solubilidade em ferro líquido, em vez de sólido (Fe). Durante a solidificação, os gases tentam deixar o metal de solda. No entanto, devido às altas taxas de solidificação, alguns gases podem ficar presos. Este aprisionamento depende tanto da taxa de dissolução do gás quanto da taxa de solidificação do metal de solda. Se a taxa de dissolução for alta, as bolhas de gás têm a chance de se desenvolver e escapar antes que o aço solidifique. Se a taxa for baixa, o gás permanece em solução, o que evita a porosidade, mas permite outros problemas, como trincas induzidas por H2 (HIC) ou baixa tenacidade. Em taxas intermediárias, o gás pode nuclear e, dependendo da quantidade de gás dissolvido no metal de solda e da taxa de solidificação da solda, desenvolve bolhas que ficam presas. Uma forma muito severa de porosidade, chamada de buraco de minhoca, ocorre quando as taxas de evolução e solidificação do gás são as mesmas, fazendo com que bolsões de gás alongados se desenvolvam no lugar de bolhas essencialmente esféricas.

Entre as possíveis fontes de H2 está a umidade em fluxos, hidrocarbonetos em lubrificantes de trefilação ou contaminantes de superfície na junta a ser soldada e vazamentos de água em equipamentos de “soldagem a arco de metal a gás” (GMAW). O N2 é coletado do ar que entra nas regiões do arco como resultado da má blindagem do arco. Com GMAW, isso pode acontecer quando a taxa de fluxo de gás é tão baixa que as correntes cruzadas deslocam a proteção ou tão alta que a atmosfera circundante é aspirada para o gás de proteção. Com o processo de "soldagem por arco de metal blindado" (SMAW), isso pode acontecer quando os soldadores não são adequadamente qualificados ou usam métodos inadequados que fazem com que o comprimento do arco seja excessivo.

A fusão incompleta pode assumir várias formas, como penetração inadequada da articulação, ausência de fusão da raiz ou falta de fusão da parede lateral. Esses defeitos podem ser causados por (i) entrada insuficiente de energia na solda, principalmente corrente inadequada, (ii) velocidade de deslocamento excessiva, que permite que o metal de solda flua à frente do arco, ou (iii) ângulo do eletrodo ou posição de trabalho inadequada.

Dificuldades com a penetração da junta e fusão da raiz geralmente se devem ao uso de um projeto de junta não adequado ao processo de soldagem utilizado ou ao desrespeito às medidas necessárias para proporcionar a penetração adequada do arco. Na maioria dos casos, isso significa que a corrente de soldagem é muito baixa. No entanto, no caso dos processos de soldagem com proteção de gás, isso pode significar que o gás de proteção errado está sendo usado. Como exemplo, com misturas gasosas ricas em argônio (Ar), o padrão de penetração é relativamente raso, com exceção de um “dedo” central bastante profundo. Infelizmente, esse dedo geralmente não é posicionado centralmente e, portanto, não é confiável. No entanto, as misturas de gás de proteção que são ricas em hélio (He) ou dióxido de carbono (CO2) são capazes de um padrão de penetração útil mais uniforme e profundo. A má fusão da raiz que ocorre quando a soldagem de um lado requer uma modificação no projeto da junta para permitir uma melhor penetração ou uma mudança na soldagem de ambos os lados da peça de aço.

Na maioria dos casos, a falta de fusão da parede lateral entre o metal de solda e a junta ocorre quando medidas adequadas ou técnicas de controle não são utilizadas pelos soldadores. Com o processo GMAW, pode ser devido ao uso de variações inadequadas, como transferência por curto-circuito, ao soldar seções pesadas. A transferência por curto-circuito é eficaz apenas em baixos níveis de energia, o que o torna muito adequado para soldar chapas de aço ou chapas finas em todas as posições. Isso ocorre porque o processo é projetado para fornecer pouca penetração e congelar rapidamente o metal de solda. Por esta razão, o metal de solda não é fundido nas paredes laterais das juntas das quais o calor é extraído rapidamente, ou seja, aquelas com espessura superior a 6 mm. Tanto um arco spray com Ar como um arco enterrado com blindagem de CO2 depositam soldas que são muito massivas e fluidas para serem suportadas nas posições vertical ou suspensa. No entanto, esses processos são muito eficazes para fazer soldas nas posições planas ou horizontais. Por outro lado, a variação do arco pulsado com blindagem rica em Ar é muito eficaz em todas as posições, oferecendo penetração e controle suficientes da poça de fusão para evitar defeitos causados por má fusão das paredes laterais.

As trincas a quente também são chamadas de trincas de linha central ou trincas de solidificação e são causadas pela rejeição de constituintes de baixo ponto de fusão ao longo da linha central de soldas restritas. Eles se desenvolvem imediatamente após a conclusão das soldas e, às vezes, enquanto as soldas estão sendo feitas. Se as soldas forem quebradas para expor essas rachaduras, elas serão azuladas ou tingidas pelo calor. Essas trincas, que são frequentemente causadas por enxofre (S) e fósforo (P), são mais prováveis de ocorrer em aços de liga de C mais alto. Principalmente, a placa de aço base é sua fonte. A suscetibilidade a trincas, com base na composição da solda, foi comparada com equações empíricas, como UCS =230 X % C + 190 X % S + 75 X % P + 45 X % Nb – 12,3 X % Si – 5,4 X % Mn – 1. Caso o valor de UCS seja menor que 10, então a suscetibilidade a trincas é baixa, enquanto um valor maior que 30 significa que esta suscetibilidade é alta, e um valor entre 10 e 30 significa que as técnicas de soldagem precisam ser controladas.

Defeitos, como trincas a quente e trincas de cratera no cordão de solda, são mais prováveis de ocorrer com processos de soldagem ou técnicas que produzem alta diluição (ou seja, penetração profunda). Outro fator que contribui para a fissuração da linha central é um perfil de gota de lágrima nítido da cratera de solda, que é característico de altas velocidades de soldagem. Nessas situações, a cratera de solda geralmente desenvolve trincas de retração, chamadas de trincas de cratera. Tanto a cratera de lágrima quanto a penetração profunda são produzidas com o processo de “soldagem por arco submerso” (SAW) e o processo GMAW usando blindagem de CO2. O problema também pode ocorrer em soldas de ângulo muito côncavas, pois sua seção transversal pode não ser suficiente para tolerar as tensões transversais decorrentes da retração da solda.

Na maioria dos casos, o problema pode ser evitado mantendo os níveis combinados de S e P abaixo de 0,06%. No entanto, ao soldar juntas altamente restritas usando aços de alta resistência, geralmente é necessário um nível combinado abaixo de 0,03%. Quando os aços a serem soldados contêm quantidades excessivas de S ou P, trincas a quente podem ser evitadas (i) usando práticas ou técnicas de soldagem que não sejam profundamente penetrantes, (ii) selecionando velocidades de deslocamento suficientemente lentas para evitar a formação de rasgos cair crateras, (iii) fornecer perfis de cordão convexo e (iv) preencher as crateras no final de cada cordão.

O rasgo lamelar ocorre na placa de aço base quando tensionado através de sua espessura e normalmente é encontrado logo abaixo da ZTA. Está associado a aços bandados que contêm finas camadas de inclusões localizadas abaixo das superfícies das placas de aço. Se o aço sujo for usado, o problema pode ser evitado alterando o projeto da junta para minimizar a tensão através da espessura da chapa de aço na solda.

Um rebaixo é uma goiva irregular que geralmente é encontrada no dedo superior de uma solda de filete horizontal. A placa de base de aço nessa seção da solda é derretida pelo arco, mas não recarregada pelo metal de solda. Na maioria das vezes, esse defeito é causado por condições de soldagem inadequadamente selecionadas, como ângulo do eletrodo, velocidade de deslocamento e corrente de soldagem. É mais provável que ocorra ao tentar fazer soldas de filete com pernas com mais de 8 mm de comprimento. Com o processo GMAW, isso também pode ocorrer ao usar uma blindagem de Ar contendo menos de 2% de oxigênio (O2). O rebaixo também pode ser encontrado em soldas feitas na posição vertical, onde geralmente é atribuído à tecelagem excessiva.

Uma sobreposição, também chamada de rollover, geralmente está associada a soldas de filete e pode ser encontrada quando a corrente de soldagem é muito baixa para fundir adequadamente a placa de aço base ou a velocidade de deslocamento é muito baixa para aceitar a quantidade de metal que está sendo depositada. O manuseio inadequado do eletrodo durante o processo SMAW também pode ser um fator.

As inclusões são produzidas pela escória que fica presa entre os passes de solda. Eles se originam como pedaços de fluxos não fundidos que podem ficar presos em uma junta, ou como escória que flui à frente do arco e é coberta pela solda, ou como escória solidificada que não foi removida entre os passes de solda, ou como carepa de laminação pesada que não foi removida de uma junta antes da soldagem. O problema é mais comum com o processo SMAW, pois pode ser intensificado por técnicas de controle deficientes por parte do soldador. A presença de inclusões pode ser antecipada ao soldar sobre soldas altamente coroadas ou ásperas, uma vez que suas bordas são difíceis de limpar entre passes ou de penetrar durante a soldagem. A prevenção é possível (i) treinando o soldador para depositar a solda que tenha um perfil plano preciso, (ii) posicionando as soldas para permitir maior energia e mais depósitos de fluidos, (iii) evitando o desenvolvimento de ferrugem entre os passes e (iv) garantindo que as soldas sejam devidamente condicionadas entre os passes por limpeza ou esmerilhamento.

Craqueamento induzido por hidrogênio

A fissuração induzida por hidrogênio (HIC) é um fenômeno associado principalmente a soldas em aços de baixa liga. Os fatores que contribuem para HIC são (i) presença de H2, (ii) alta tensão de tração, (iii) microestruturas suscetíveis, (iv) temperaturas que estão entre cerca de 200°C e -100°C, e (v) tempo. Em níveis de resistência mais baixos (cerca de 490 N/sq mm), o HIC é normalmente observado como trincas longitudinais na ZTA do aço base, muitas vezes chamadas de trincas sob o cordão. Em níveis de resistência mais altos (cerca de 830 N/sq mm e superiores), trincas transversais também podem ocorrer no metal de solda.

A expressão frequentemente usada ‘fragilização por H2’ sugere que o H2 danifica a tenacidade das soldas, mas o termo é um termo impróprio. Testes de impacto em material removido da área entre trincas mostraram que o material apresenta níveis de tenacidade equivalentes a soldas feitas na ausência de H2 e, claro, trincas. No entanto, a ductilidade de tração pode ser reduzida porque HIC pode ocorrer enquanto o teste de tração está em andamento, o que reduz a área da seção transversal da amostra de teste. O defeito resultante na superfície fraturada é chamado de “olho de peixe”. A fissuração a frio é outra expressão que tem sido usada para diferenciar essas fissuras das fissuras a quente que são encontradas no metal de solda e são produzidas por constituintes de baixo ponto de fusão que segregam durante a solidificação. O craqueamento retardado é outro termo que está sendo usado. É descritivo porque o HIC pode não ocorrer por dias ou semanas. Quando o HIC é antecipado, as soldas frequentemente não são radiografadas por uma semana ou mais para permitir que as trincas se desenvolvam.

Mecanismo

O hidrogênio é uma impureza universal em todos os processos de soldagem a arco. Existe na água que não pode ser evitada nos fluxos, nos lubrificantes orgânicos nas superfícies dos fios de enchimento, nos detritos que se acumulam nas juntas de solda e na umidade do ar que pode ser aspirada para a corrente do arco. H2 tem uma solubilidade maior em Fe líquido do que em Fe sólido, e sua solubilidade diminui com a temperatura também no Fe sólido. A solubilidade de H2 em Fe é uma função da temperatura.

A solubilidade acima do liquidus a 1500°C é de cerca de 30 ppm (partes por milhão) em peso, mas cerca de 8 ppm no estado sólido. A 400 graus C, sua solubilidade cai para menos de 1 ppm. A taxa de solidificação do metal de solda é muito alta e, como resultado, o H2 dissolvido no metal de solda fundido é retido. Embora o H2 que escapa como gás muitas vezes fique preso na forma de pequenas bolhas ou porosidade do metal de solda, uma quantidade substancial permanece no metal de solda solidificado como H2 supersaturado. O resíduo pode parecer insignificante, mas deve-se reconhecer que apenas 1 ppm de H2 pode causar problemas de trincas em aços de alta resistência.

Durante o intervalo de resfriamento, o H2 atômico se difunde rapidamente, com alguns entrando na ZTA de solda, alguns escapando para o ar e o restante permanecendo dentro do metal de solda. Dadas as condições certas, esses átomos altamente móveis procuram fendas e descontinuidades na rede metálica e se concentram nesses pontos. Em conjunto com as tensões residuais na rede que são devido à restrição externa e mudanças de volume causadas pela solidificação e transformação do estado sólido, o H2 aumenta as descontinuidades para formar microfissuras. As tensões localizadas são aliviadas abruptamente à medida que os átomos penetram nas fissuras e ficam presos como moléculas. As microfissuras resultantes, que têm pontas afiadas, também estão ligadas a altas concentrações de tensão nas quais átomos adicionais se acumulam. Essas tensões são acumuladas até que também sejam aliviadas à medida que a rachadura é estendida. Este processo de acúmulo de tensão e alívio por rachadura continua até que (i) a área da seção transversal seja reduzida o suficiente para causar falha, (ii) H2 escape em quantidade suficiente para diminuir sua concentração abaixo do nível necessário para a rachadura prosseguir, e (iii) trincas sob o cordão reduziram as tensões residuais na solda abaixo do nível necessário para a ocorrência de trincas.

A HIC não ocorre espontaneamente, mas em etapas discretas. A progressão gradual pode ser observada acusticamente. Em amostras pequenas, sua progressão também pode ser monitorada medindo as mudanças na resistência. O monitoramento mostra as mudanças na resistência que ocorrem após o início do processo de HIC, bem como a maneira pela qual o HIC progride um passo de cada vez até a falha. O monitoramento também mostra a sensibilidade do HIC ao nível de estresse externo. A falha ocorre rapidamente quando a tensão em um corpo de prova excede sua resistência à tração (TS), esteja ou não H2 presente. No entanto, quando H2 suficiente está presente, o dano causado pelo HIC pode ser iniciado com tensões bem abaixo do TS. Com H2 e tempo suficientes, o HIC pode causar falha. Normalmente, o tempo necessário para iniciar as trincas e levar à falha aumenta à medida que a tensão é reduzida.

É importante saber que o HIC não ocorre abaixo de um estresse crítico. Além da tensão aplicada, a quantidade de H2 dissolvida no aço também desempenha um papel importante. Com o aumento de H2, menos estresse é necessário para iniciar HIC, e o tempo necessário para seu início também é reduzido. A interação dessas duas variáveis, tensão e H2, mostra que tanto o tempo para iniciar o HIC quanto a tensão crítica abaixo da qual a falha não ocorre são inversamente proporcionais à quantidade de H2 presente no aço.

A terceira variável que afeta o HIC é a microestrutura do aço (seja o metal de solda ou a ZTA). A martensita geminada, que ocorre em aços com maior teor de C (mais do que cerca de 0,3 % C), geralmente é muito difícil, embora o problema possa ocorrer com todas as microestruturas aciculares, incluindo a bainita. Esta suposição pode ser defeituosa, uma vez que as microestruturas aciculares são típicas daquelas associadas aos aços de alta resistência, e tensões mais elevadas, por si só, são um fator agravante do HIC. No entanto, o aço com uma microestrutura relativamente tolerante pode apresentar uma tensão crítica mais elevada do que o aço mais forte com uma microestrutura sensível. Normalmente, o aço mais forte é mais sensível ao H2 no que diz respeito a um tempo de iniciação mais cedo para HIC e a uma tensão crítica mais baixa. Tais diferenças comportamentais foram observadas entre aços martensíticos de alta resistência e aços bainíticos mais fracos.

As inclusões também são importantes. A tenacidade dos aços HSLA é prejudicada por impurezas, principalmente quando na forma de inclusões. No entanto, como as inclusões podem servir como sumidouros para átomos de H2, elas também podem ter um efeito benéfico. Por esta razão, alguns aços de pureza muito alta demonstraram ser surpreendentemente sensíveis ao HIC. Não se deve concluir que as soldas precisam ser tensionadas externamente para desenvolver HIC. A retração diferencial associada à soldagem por fusão sempre produz tensões residuais nas soldas e, com raras exceções, essas tensões são no mínimo equivalentes ao YS do componente mais fraco da junta. Uma vez que a maioria dos metais de solda é mais forte que o aço base, as tensões residuais estão próximas do YS da chapa de aço base. Frequentemente, é possível minimizar o desenvolvimento de HIC em estruturas críticas selecionando um metal de solda mais fraco, ou menos adequado, para manter as tensões residuais tão baixas quanto possível. Com algumas aplicações, como aquelas que envolvem fadiga, uma estrutura mais fraca, mas sólida, pode ser mais adequada do que uma que contenha HIC. No entanto, dada uma microestrutura sensível e H2 suficiente, a tensão crítica pode ser muito baixa, o que é substancialmente menor do que as tensões residuais típicas. Portanto, se o HIC for um problema, ele se desenvolve, na maioria dos casos, antes que uma estrutura soldada deixe a área de fabricação.

Outra observação importante é que o mecanismo de HIC é afetado pela temperatura. As chances de HIC são mínimas quando as temperaturas excedem cerca de 200 graus C. Em temperaturas mais altas, a taxa de difusão de H2 é muito alta para permitir que os átomos se concentrem em defeitos de rede ou outras descontinuidades acentuadas na solda. Como a mobilidade do H2 é essencialmente nula, é improvável que ocorra HIC em soldas resfriadas abaixo de -130°C.

Controle de HIC

Considerando os requisitos metalúrgicos para HIC, é óbvio que várias abordagens podem ser adotadas para evitar sua ocorrência. Esses requisitos incluem a redução das tensões residuais ligadas a uma soldagem. Estes são (i) evitar microestruturas aciculares no metal de solda e ZTA ou pelo menos selecionar aquelas microestruturas que são bainíticas, em vez de martensíticas, (ii) redução da quantidade de H2 dissolvido no metal de solda durante a operação de soldagem, ou ( iii) permitir que o H2 escape antes que possa causar danos. A mais adequada dessas abordagens depende do tamanho do componente a ser soldado, das propriedades mecânicas necessárias, do serviço previsto, do processo de soldagem a ser utilizado e das limitações de custo. Na maioria dos casos, é necessário fazer concessões e uma combinação dessas abordagens é possivelmente mais econômica.

Como dito anteriormente, as tensões residuais nas soldas são geralmente equivalentes ao YS do material mais fraco na junta. Na configuração da junta que apresenta alta tensão triaxial, a tensão residual pode ser significativamente maior que a YS. Embora o projetista raramente use materiais mais fracos apenas para reduzir as tensões residuais, deve-se reconhecer que o HIC pode ter um efeito significativo na vida à fadiga de uma estrutura. Para acomodar aço mais fraco, um compromisso mais aceitável pode ser reprojetar a soldagem para incorporar seções mais espessas. No entanto, outras abordagens podem ser adotadas para aproveitar ao máximo a resistência disponível em aços de baixa liga sem incorrer em HIC.

Como a alteração da microestrutura do metal de solda ou da ZTA é uma possibilidade remota, a menos que haja a opção de selecionar um aço diferente, deve-se selecionar o material de aço mais tolerante ao HIC. Outro método para reduzir as tensões residuais na solda é usar um tratamento térmico pós-soldagem a uma temperatura inferior à temperatura crítica. Como o aço é mais fraco em temperaturas mais altas, é possível uma redução substancial da tensão residual aquecendo a solda a uma temperatura na qual o escoamento plástico pode ocorrer. Para aços com estrutura de martensita revenida, a escolha mais adequada para este tratamento térmico seria na temperatura original de revenimento ou logo abaixo, que geralmente é próxima a 620°C. Esse tratamento é chamado de recozimento de alívio de tensão (SRA). Para que este tratamento seja eficaz, a soldagem deve ser mantida em um forno de tamanho adequado antes que sua temperatura caia abaixo de 200°C e então, para evitar dificuldades relacionadas à distorção, deve ser aquecida e resfriada lentamente. Considering the temperature and time required for the SRA treatment, it is obvious that all of the diffusible H2 in the weld will escape. However, unless the stresses in a weld are to be relieved for reasons other than the avoidance of HIC, SRA can prove to be a very costly option. Post-heating also has a place in the scheme of preventing HIC. It is not necessary to reheat weldment to temperatures which are much higher than 200 deg C in order to accelerate the escape of H2 and still avoid the temperature range within which HIC is likely to occur. Such thermal treatments are good for welded components which are small enough to be preheated in a furnace prior to welding and returned to the furnace immediately after welding for a period of time which allows all of the H2 to escape. This approach is mainly important for very high strength alloy steel, which is very sensitive to cracking problem connected with H2.

Similar result is possible by slowing the rate at which weld is allowed to cool after welding. This provides more time for H2 to escape before temperatures drops below 200 deg C. Retarding the cooling rate also allows the transformation of austenite to softer microstructures that are less sensitive to HIC.

The cooling rate of arc welds is affected mainly by three factors namely (i) the temperature of the joint before welding begins, (ii) the arc energy input during welding, and (iii) the joint thickness. The initial temperature can be the ambient temperature of the area where the steel has been stored, or the temperature to which the weldment has been heated as the result of a previous weld by external methods (the inter-pass temperature), or the temperature to which the joint had been heated (the preheat temperature). As preheat temperature is increased, the cooling rate decreases. The arc energy input is defined by the electrical energy dissipated by the arc and the speed at which the arc is moved along the joint. Higher arc energy input retards the cooling rate.

The joint thickness also affects cooling rate since most of the heat entering the joint is extracted by conduction into the body of the weldment. Conduction is at a maximum with three-dimensional cooling. This occurs when the joint is thicker than around 25 mm. Conduction is less effective in thinner sections, which means that the weld cooling rate is inversely proportional to the thickness. Though the cooling rate of thin section is also influenced by radiation and convection, the effect is much less pronounced than that of conduction.

The variables described above can be incorporated into a single equation which allows calculations to be made of the rate at which weld cools at a specific temperature. CRt =K [(T-To)2 /E] where CRt is the cooling rate at temperature T, K is a constant of proportionality (including an adjustment for the steel thickness, if it is thinner than 25 mm), To is the preheat or inter-pass temperature, and E is the arc energy input, which is calculated as E=VI/S where V is the arc voltage, I is the welding current, and S is the arc travel speed. By combining the above two equations, a general expression for cooling rate is obtained which is CRt=K [(T-To)2*S/VI]. This equation has been developed for the purpose of predicting weld and HAZ microstructure in conjunction with continuous-cooling transformation diagram. This diagram allows the determination of the cooling rates above which strong martensite or bainite are ensured or below which they can be avoided. The same equation can be used to calculate the cooling rate at temperature critical to the evolution of H2 and the avoidance of HIC.

The adjustment of welding procedures is accomplished by varying the current or the travel speed. Voltage is a strongly dependent variable which is determined by (i) the welding process, (ii) the characteristics of the electrodes, fluxes, or shielding gases, and (iii) the current. It is not to be viewed as a variable with which to control weld cooling rate.

The other method of retarding cooling rate, which is possibly the most common method, is to control the preheat temperature or inter-pass temperature of the joint prior to welding. Relatively small changes in these temperatures can exert strong effect on cooling rate at temperature around 200 deg C, which is critical with regard to the onset of HIC. As an example, by increasing the preheat temperature from 20 deg C to 100 deg C, the cooling rate at 200 deg C is reduced by around one third. By preheating to 150 deg C, the cooling rate is reduced by a factor of around ten, which is a very significant amount when fabricating high strength steel which has little tolerance to HIC.

Preheating is rather costly. It can affect the weld microstructure and can make working conditions intolerable for the welder. However, preheating is vital for reducing HIC. Preheat affects the lower critical stress in the HAZ of high strength steel when welded with a covered electrode. The ultimate TS of this high strength steel is around 750 N/sq mm. Yet, with a 25 deg C preheat which is the room temperature; failure is caused by HIC in less than 10 min at a stress level of around 490 N/sq mm. The lower critical stress below which failure does not occur is around 415 N/sq mm. By preheating to a temperature of 120 deg C, the critical stress is increased to 620 N/sq mm, which is around the YS of the high strength steel, but still considered unsafe. To avoid HIC entirely, under the conditions used to produce the weld, the preheat temperature need to be higher than 150 deg C.

A number of approaches have been used to select the most appropriate temperature for preheating steel for the avoidance of HIC. Some approaches rely on empirically derived tables which list the steels and recommended welding measures, including those for preheat and post-heat. Another relates cracking tendencies quantitatively to the hardenability of the steel, calculating it on the basis of the CE. One such formula for CE is given by the equation CE =C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4.

For application which involves weld to be made with covered electrode, the recommended preheat temperature for steels having different CEs although show a considerable scatter, yet the overall trend demonstrates a linear relationship between the CE and the preheat temperature. For a quick approximation of the required preheat, the relationship To =200 CE can be used, where To is in deg C. For including the scatter band which incorporates all of the data points, a more-precise interaction between the CE and the preheat temperature can be shown by relationship To =210 CE (+15 to -45). The scatter band of 60 deg C is quite large, which suggests that the upper portion be used for selecting suitable preheat temperatures with which to avoid potential problems. However, if metallurgical softening needs to be avoided, then the most appropriate course of action is to rely on laboratory trials for determining the minimum effective level of preheat. Of course, such a determination needs that the energy input, the thickness of the joint, and the welding process is also to be considered.

Measurement of H2

Direct measurement of H2 in weld metal is difficult. Unless good care is taken to stop its escape from a weld before an analysis can be made, the amount measured is not generally the representative of that which might have caused a crack to develop. This means that sample is to be planned to be analyzed quickly or super-cooled in liquid nitrogen (N2) to stop the diffusion of H2 while awaiting analysis. The technique recommended by the American Welding Society (AWS) measures the volume of H2 gas which escapes from a test weld which is around 75 mm long. It is collected in either a eudiometer tube (in a mercury or glycerine bath) or in the isolation chamber of a gas chromatograph.

Indirect methods also have been used by measuring the sources of the H2. For wires used in the GMAW and SAW processes, this can be done by measuring the hydrocarbons on their surface. Mass spectrometry can be used for the analysis. For the SMAW and SAW processes, the moisture adsorbed in the fluxes can be determined. Often, this is done by measuring weight loss after drying at high temperatures of around 400 deg C to 425 deg C. The issue related with indirect measurements is that the efficiency of transfer of the H2 to the weld from the wires or fluxes is difficult to predict. It is normally dependent on the welding technique. Hence, empirical results are used to relate the amount of H2 present in the welding materials to the HIC in the weldment. For this reason, a comparison among processes becomes very difficult. However, even the measurements of gas evolution can be faulted, since only the diffusible H2 is measured. Some remains in solution and some are trapped within weld defects or inclusions.

Importance of welding process

The arc welding process needs a source of filler material and methods for protecting and controlling the arc and the deposited metal. In most of the cases, the filler material is provided in the form of rods, continuous wires, or continuous tubes. The surface of all of these materials is contaminated with residue of H2 rich drawing lubricant. In the GMAW process, a shield gas is used for protection. For cored wire, a combination of shield gases and fluxes are used. The submerged arc and covered electrode techniques involve only fluxes. All of the fluxes are sources of chemically combined or adsorbed water. The quantity of H2 dissolved in weld metal can vary, not only between but within processes.

Of all of the arc welding processes using consumable electrode, the GMAW process is associated with the lowest H2 levels, the primary source being residual drawing lubricant on the wire surface. Totally dry wire is unacceptable, because it is difficult to feed. The amount of residual lubricant generally is not a problem with steel having YS less than 520 N/sq mm. However, as the YS approaches 620 N/sq mm, the residual lubricant becomes a potentially important factor if HIC is to be avoided, unless relatively high preheat temperature can be used. When the YS exceeds 830 N/sq mm, the residual lubricant is to be kept as low as possible.

The importance of the residues is reflected by the effects of H2 on HIC in welds which have YS of 930 N/sq mm and which need to be minimized by controlling the cooling rate. In this case, the cooling rate is determined at 540 deg C, a temperature close to that at which the weld metal transforms from austenite to martensite. At the relatively rapid cooling rate of around 30 deg C/second, 4 ppm of H2 on the wire surface is shown to have caused HIC. To be securely free of HIC, the H2 is to be maintained at level below 3 ppm. By adjusting the welding technique, preheat temperature, or both, in order to retard the cooling rate at 540 deg C to less than 20 deg C/second, the tolerance for H2 on the wire can be increased to 5 ppm.

As stated under H2 measurements, it is difficult to predict the amount of H2 which gets transferred to a weld from surface contaminants that are decomposed in the arc (or before reaching the arc), mainly when the level is measured in single digit ppm. This level is so low as to prevent the use of gas evolution technique for the measurement of the H2. The higher tolerance for wire surface contaminants at lower cooling rate can be due as much to the softer microstructure as it is to the escape of H2. To retain high strength, the higher cooling rate is necessary. Usually there is a very sudden drop in strength as the cooling rate drops below 10 deg C/second. Obviously, to obtain the strongest possible weld without encountering HIC, it is necessary to minimize the presence of any contaminants that contain H2.

The achievement of very low level of H2 is not possible with any of the other arc welding processes, because they need fluxes instead of shield gases for protection. Fluxes can absorb water. There is the importance of moisture in a submerged arc flux on the cracking sensitivity of a weld metal which has YS of 830 N/sq mm. It shows that diffusible H2 level as low as 7 milli-litres/100 grams can drop the critical strength to 105 N/sq mm (H2 content of 1 ppm is equivalent to 1.11 milli- litres/100 grams). Even baking the flux to reduce the weld-diffusible H2 below 2 milli-litres/100 grams does not eliminate HIC. The critical stress remains below 415 N/sq mm. It is obvious that the welding conditions used for the submerged arc weld are not acceptable. Either the steel is unusually sensitive to H2 or the flux used is not capable of being dried sufficiently to reduce H2 contamination.

Similar HIC problem is encountered in the SMAW process when weld strength exceeds 480 N/sq mm. For this reason, low H2 electrode has been developed specifically to minimize, if not prevent, the problem. Low H2 electrode coating is formulated without any organic material. This low H2 coating is baked at temperature exceeding 430 deg C to reduce residual moisture to a level of around 0.1 %. This is nearly the lowest practicable level, since the absence of moisture in a coating tends to make it brittle. The effect of baking on the residual moisture during initial manufacture shows that even with careful control of formulation and baking, the moisture level of covered electrode coating cannot be reduced to levels sufficiently low to prevent HIC in steel having YS higher than 830 N/sq mm.

The moisture in low H2 electrodes usually is specified as 0.2 % max. This moisture level is what is expected to be found in coatings of commercial low H2 electrodes, immediately after being removed from hermetically sealed containers. However, if exposed to humid, warm air, thee electrode coating reabsorbs moisture. The rate of moisture pickup depends on the constituents in the coating. In some cases, reabsorbed moisture can reach levels exceeding 1 %. For this reason, electrodes are to be stored in heated ovens on hot and humid days and exposed to shop atmospheres only for short times.

Moisture-resistant coating has been developed to counter the reabsorption problem. Although the coating is quite safe when exposed to the relatively cool and moderately humid atmosphere indicated, extra precaution is necessary when welding in tropical conditions. It is possible to salvage electrodes which have become ‘wet’ by re-baking them at temperatures which approach those used during their manufacture. Drying time of around 1 hour is typically needed to recondition electrodes at around 400 deg C to 425 deg C. Although re-baking can salvage electrodes which are inadvertently exposed to moist conditions, the process is not to be repeated since the covered electrodes are alloyed with metal powders which can be oxidized during re-baking operations. Hence, the resulting alloys are leaner and weaker.

Re-baking causes a loss in both Mn and Si content of the weld metal, resulting in a drop in the weld YS. This happens with very controlled re-baking. Unfortunately, the same care is not always taken in shop atmospheres. Significantly greater losses in the Mn and Si contents, as well as mechanical properties, can be expected.

Processo de manufatura

- Soldabilidade entre liga de titânio e aço inoxidável

- Fatores que afetam a vida útil da ferramenta ao usinar carbono e ligas de aço

- Inclusões, Engenharia de Inclusão e Aços Limpos

- Zona Afetada pelo Calor e Propriedades do Metal de Solda na Soldagem de Aços

- Tecnologias de captura e armazenamento de carbono

- Forjamento de aços carbono e ligas

- Corrosão em Aços Carbono

- Hidrogênio e Descarbonização da Produção de Aço

- O que é soldagem a arco de carbono? - Equipamento e trabalho

- Aplicações, vantagens e desvantagens da soldagem TIG