Alcatrão de carvão e seus processos de destilação

Alcatrão de hulha e seus processos de destilação

O alcatrão de hulha, também conhecido como alcatrão bruto, é o subproduto gerado durante a carbonização em alta temperatura do carvão de coque para a produção do coque metalúrgico nos fornos de coque de subprodutos. É um fluido preto, viscoso, às vezes semi-sólido, de cheiro peculiar, que se condensa junto com o “gás-licor” aquoso (licor amoniacal), quando os produtos voláteis da carbonização do carvão de coque são resfriados. É de natureza ácida e é insolúvel em água. É composto principalmente por uma mistura complexa de hidrocarbonetos aromáticos de anel condensado. Pode conter compostos fenólicos, bases aromáticas de nitrogênio (N2) e seus derivados alquil e hidrocarbonetos parafínicos e olefínicos.

No processo de carbonização do carvão os constituintes do alcatrão escapam dos fornos de coque na forma de vapor, com um pouco de carbono livre sólido (C) em estado extremamente finamente dividido. O alcatrão é precipitado na rede hidráulica, nos condensadores, lavadores etc., em estado líquido, ao mesmo tempo em que se forma o licor amoniacal. O alcatrão formado na canalização hidráulica é, naturalmente, mais pobre nos produtos mais voláteis do que o formado nos condensadores e lavadores e, consequentemente, é muito mais espesso do que o último.

O rendimento normal de alcatrão de carvão durante o processo de carbonização do carvão é de cerca de 4%. O alcatrão de carvão tem uma gravidade específica normalmente na faixa de 1,12 a 1,20, mas excepcionalmente pode ir até 1,25. Depende da temperatura de carbonização. Os alcatrões de gravidade específica mais baixa são geralmente produzidos quando são usadas baixas temperaturas de carbonização. A viscosidade do alcatrão afetou de forma semelhante. Os alcatrões mais pesados contêm menos benzol do que os alcatrões mais leves e mais carbono fixo. A natureza da matéria-prima e a temperatura de carbonização afetam a composição química e, portanto, a qualidade do alcatrão.

O alcatrão de carvão contém mais de 348 tipos de compostos químicos, que são muito valiosos. São compostos aromáticos (benzeno, tolueno, xileno, naftaleno e antraceno etc.), compostos fenólicos (fenol, cresol, xilenol, catecol e resorcinol, etc.), compostos nitrogenados heterocíclicos (piridina, quinolina, isoquinolina e indol, etc.) perfumes, remédios etc.).

Com referência ao efeito da temperatura de carbonização na constituição dos alcatrões, verifica-se que aqueles produzidos a baixas temperaturas produzem na destilação, além dos fenóis da série dos ácidos carbólicos, fenóis de uma série diferente de comportamento bastante menos ácido e provavelmente do tipo creossolo e guaiacol. Além disso, há um rendimento menor de naftaleno e dos hidrocarbonetos benzênicos, e uma grande porcentagem de hidrocarbonetos da série parafina e olefina. Em vez de a maior parte do N2 ocorrer na forma de bases piridinas, ele aparece na forma de anilina e seus homólogos. A quantidade de C livre também é pequena. Por outro lado, os alcatrões de alta temperatura, ou seja, aqueles produzidos em altas temperaturas de carbonização do carvão, produzem na destilação apenas vestígios de hidrocarbonetos parafínicos, sendo os hidrocarbonetos predominantes os da série benzeno, naftaleno e antraceno. O N2 ocorre principalmente na forma de bases piridinas, e os fenóis consistem principalmente em ácido carbólico e seus homólogos. A porcentagem de C livre é geralmente alta.

O alcatrão de carvão, normalmente destilável à pressão atmosférica, ferve a cerca de 400°C e contém principalmente hidrocarbonetos aromáticos. Estes incluem (em ordem da fração de destilação) (i) benzeno, tolueno e os isômeros de xileno, tri- e tetra-metilbenzenos, indeno, hidrindeno (indano) e cumarona, (ii) compostos polares, incluindo ácidos de alcatrão (fenol e cresóis) e bases de alcatrão (piridina, picolinas (metil-piridinas) e lutidinas (di-metil-piridinas), (iii) naftaleno, contaminados com pequenas mas significativas quantidades de tio-nafteno, indeno e outros compostos, (iv) metil- isômeros de naftaleno, (v) bifenil, acenafteno e fluoreno, (vi) antraceno e fenantreno, e (vii) pireno e fluoranteno.

O alcatrão também retém mecanicamente uma certa quantidade de água (cerca de 4 % em média), o que é extremamente desagradável durante o processo de destilação, pois leva a "choques" e, portanto, deve ser removido antes da mão por decantação prolongada em separadores (decantadores de alcatrão ), de preferência a uma temperatura ligeiramente superior, o que torna o alcatrão mais fluido. A água que sobe até o topo é removida de maneira normal.

Desidratação do alcatrão de carvão

Uma das maiores dificuldades enfrentadas durante a destilação do alcatrão é a eliminação da água, que está presente em proporções variadas. O alcatrão geralmente é permitido assentar em grandes tanques, do fundo dos quais é bombeado para a planta de destilação de alcatrão. O seu teor de água é assim reduzido para um nível inferior a 5 %. Alguns alcatrões não podem ser parcialmente liberados da água dessa maneira, pois uma emulsão se forma, e nenhuma separação ocorre mesmo depois de muito tempo. Esses alcatrões com alto teor de água geralmente contêm uma grande porcentagem de C livre, e a dificuldade experimentada com qualquer alcatrão individual em separar a água por simples sedimentação pode quase ser tomada como uma medida de seu teor de C livre. O custo de destilação da água é geralmente muito considerável.

A desidratação do alcatrão também pode ser realizada por meios mecânicos, mas a separação mecânica é de pouco valor, exceto quando pequenas quantidades precisam ser manuseadas. A centrifugação também pode ser empregada para separar alcatrão e licor, e a diferença na gravidade específica torna esse processo muito viável. A mistura é introduzida na máquina a cerca de 50°C, e o alcatrão, por ser mais pesado, vai rapidamente para a periferia da máquina, ficando o licor no interior. Os dois líquidos são retirados por tubos inseridos na massa giratória em profundidades adequadas. O alcatrão desidratado contém menos de 1 % de água. Este método pode ser empregado de forma muito eficaz com as misturas emulsionadas de alcatrão de água.

Métodos químicos de separação foram tentados, mas nenhum deles tem importância prática. Em um desses métodos, o alcatrão aquoso é tratado com ácidos crômico e sulfúrico, quando o calor desenvolvido durante a oxidação destila sem espumar a água e a nafta.

A prática universal é aquecer o alcatrão aquoso por meio de vapor vivo, bobinas de vapor ou fogo. No passado, o vapor vivo foi amplamente usado para a destilação primária de alcatrão, mas agora raramente é empregado. Nesses casos, é claro, é usado vapor superaquecido e, junto com a água, parte da nafta mais volátil é destilada, deixando um alcatrão espesso útil para obras de estradas, vernizes, feltros de telhados, etc.

Um plano normalmente adotado no método anterior de destilação do alcatrão para a separação da água é carregar o alcatrão até uma determinada altura e aquecer o conteúdo até cerca de 100 graus C, quando a água começa a ferver. Nesta fase, a queima é interrompida e, se necessário, o líquido é deixado assentar por um curto período de tempo. Verifica-se que quase toda a água agora se separou, formando uma camada acima do alcatrão. Uma pequena torneira é colocada na lateral do alambique na altura correta, para que a maior parte da água possa ser drenada. Melhores resultados são obtidos se um tubo oscilante for equipado com uma haste de elevação e abaixamento conectada a ele e projetando-se para fora do topo do alambique através de uma bucha. Desta forma, a maior parte da água pode ser separada de modo que a quantidade necessária para ser destilada seja pequena.

O processo de destilação

O processo de destilação fracionada é usado para a destilação de alcatrão de carvão. A destilação fracionada de alcatrão refere-se ao processo pelo qual os componentes de uma mistura química são separados, aproveitando a diferença em seus pontos de ebulição. A destilação do alcatrão de carvão é realizada principalmente para produzir benzol, nafta, creosotos, naftaleno, antraceno, ácidos carbólico e cresílico, piridina e piche.

O objetivo da destilação de alcatrão é (i) desidratar o alcatrão na coluna de desidratação, (ii) remover o piche do alcatrão desidratado na coluna de piche e (iii) separar os óleos de alcatrão na coluna de fracionamento. Uma vez que a qualidade do alcatrão de carvão depende do processo de carbonização do carvão e uma vez que há um grande número de compostos químicos disponíveis no alcatrão de carvão, o projeto e a composição da planta de destilação do alcatrão variam com o tipo de alcatrão e os compostos necessários para ser destilado. Portanto, é muito raro que as duas plantas de destilação de alcatrão sejam exatamente semelhantes.

Diferentes frações de alcatrão de carvão podem ser recuperadas por destilação. O processo de destilação dá uma variedade de produtos químicos valiosos. O resíduo da destilação é piche de alcatrão de carvão, que é posteriormente processado em piche de alcatrão de carvão com propriedades químicas e físicas desejadas. O objetivo principal do processo de destilação do alcatrão de carvão é produzir uma série de produtos ácidos do alcatrão a partir do alcatrão bruto.

O número de frações e o tamanho das frações etc., que devem ser retirados quando o alcatrão é destilado, depende de muitos fatores. A qualidade do alcatrão desempenha um papel importante. Além disso, o tipo de planta disponível para destilação é um fator importante. O valor de mercado dos produtos também é importante.

Normalmente, a diferença no ponto de ebulição de diferentes frações é usada para sua extração. Quando o alcatrão é aquecido para a extração de vários componentes do alcatrão, as extrações que ocorrem são descritas abaixo.

Geralmente a primeira fração a ser extraída contém licor amoniacal e nafta, que é a mistura de benzeno, tolueno, xilenos e piridina. A faixa de ponto de ebulição é de 80°C a cerca de 140°C, e a faixa de gravidade específica é de 0,87 a 0,95. A quantidade de água depende da quantidade no alcatrão original e se foi parcialmente retirada antes da destilação. Separa-se facilmente da nafta, é retirada do fundo e enviada diretamente para a planta de amônia.

Um bom cuidado é necessário para tirar a primeira fração, pois a formação de espuma é muito comum, principalmente em um alcatrão com alto teor de C livre. O ponto em que esse perigo é passado pode ser facilmente percebido pelo barulho que se ouve no interior do alambique, conhecido como ‘chocalhos’. Quando quase toda a água está desligada, glóbulos de água se condensam no interior do topo do alambique e ocasionalmente caem de volta no líquido quente abaixo, para serem imediatamente transformados em vapor novamente com força quase explosiva, com o ruído de chocalho resultante.

A segunda fração é conhecida como a fração de óleo leve que ferve de cerca de 140 graus C a 200 graus C. Tem uma faixa de gravidade específica de cerca de 0,95 a 1. Contém os hidrocarbonetos superiores da série benzeno, como mesitileno, cumenos, alguns naftaleno, também fenol, e homólogos superiores de piridina. Em muitas plantas de destilação, esta fração não é separada, mas a mistura da primeira e da segunda fração é removida em conjunto.

A terceira fração é coletada puramente para obter o fenol no estado mais concentrado possível e, consequentemente, é chamada de óleo carbólico ou fração de óleo médio. Ele ferve entre 200 graus C e 240 graus C e tem uma gravidade específica de 1 a 1,025, e contém fenol, cresóis e ácidos hidroxila superiores, muito naftaleno e hidrocarbonetos de creosoto. Na destilação desta fração deve-se tomar muito cuidado para que a água do condensador esteja bastante quente, para que não ocorra a cristalização do naftaleno nas serpentinas. A água fria deve ser desligada no meio da segunda fração e, se a água de resfriamento não aquecer com rapidez suficiente, o vapor deve ser transformado no condensador.

Esta fração de óleo carbólico não é separada, quando o alcatrão contém uma quantidade muito pequena. Às vezes, é mais econômico re-destilar a fração de creosoto.

A quarta fração é conhecida como a fração de óleo de creosoto. É a maior de todas as frações e contém naftaleno e óleos pesados, que são hidrocarbonetos aromáticos com alto teor de C e hidrogênio (H2), e cresóis e outros homólogos de fenóis. O ponto de ebulição está na faixa de cerca de 240 graus C a 280 graus C, e a gravidade específica na faixa de 1,025 a 1,065.

A quinta fração é marcada por sua cor distinta e, consequentemente, é chamada de óleo verde, óleo amarelo ou fração de óleo antraceno. Sua gravidade específica é de 1,065 a 1,1, e o ponto de ebulição varia de 280 graus C para cima até o final da destilação. Contém hidrocarbonetos aromáticos ainda mais elevados, antraceno, fenantreno, também carbazol, etc.

Inúmeras tentativas foram feitas para aumentar amplamente o número de frações retiradas do alcatrão com a ideia de isolar melhor os produtos. Todos estes falharam, pois os destilados obtidos não são mais puros, formando-se muitas misturas azeotrópicas complexas. Novamente, nada é salvo, pois muitas das frações precisam ser misturadas novamente para tratamento em processos subsequentes.

Fábrica de destilação de alcatrão

Como afirmado anteriormente, o projeto e a composição de uma planta de destilação de alcatrão dependem do tipo de alcatrão a ser destilado e dos compostos que devem ser extraídos. Portanto, o projeto e a composição de uma planta de destilação de alcatrão diferem de local para local. Uma planta típica de destilação de alcatrão dos dias atuais é descrita abaixo.

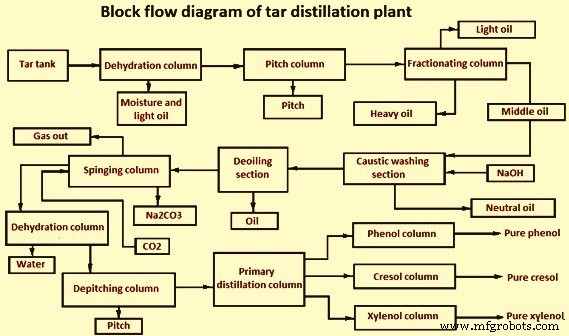

É composto por diferentes seções, a saber (i) seção de destilação de alcatrão, (ii) seção de lavagem cáustica, (iii) seção de desoleação, (iv) seção de mola e (v) seção de reformulação. O diagrama de blocos desta planta de destilação de alcatrão é dado na Fig 1.

Fig 1 Diagrama de fluxo de blocos de uma típica planta de destilação de alcatrão

O alcatrão bruto armazenado em temperatura elevada no tanque de armazenamento é aspirado através do filtro de alcatrão bruto e misturado com soda cáustica (NaOH) bombeada do tanque cáustico por bomba dosadora. A mistura é bombeada através do trocador de vapor de alcatrão e pré-aquecedor aquecido a vapor para o fundo da coluna de desidratação. Na coluna, o alcatrão bruto é posto em contato com uma corrente relativamente grande de alcatrão desidratado quente. A mistura azeotrópica de água e óleo é vaporizada e sobe até o topo da coluna e condensa em um condensador de óleo leve. Uma porção do óleo leve azeotrópico é enviada de volta para a coluna como refluxo e a porção restante é enviada para uma coluna de destilação azeotrópica. A fração inferior da coluna do desidratador é bombeada em alta taxa através do economizador de tubo ainda e aquecida. Esta fração inferior é alcatrão desidratado, uma parte do qual é enviada de volta para a parte inferior da coluna.

Na coluna de piche, o alcatrão desidratado é misturado com uma corrente relativamente grande de piche circulante quente. Os óleos mais voláteis do alcatrão são vaporizados e sobem pela coluna. O fluxo de stripping é injetado na coluna para executar a operação. O piche bruto é extraído do fundo da coluna por uma bomba de circulação de piche e aquecido por um aquecedor de tubo. Uma parte deste piche é colocada no topo da coluna para contato com o alcatrão desidratado.

A porção volátil junto com o vapor de stripping é recuperada da coluna de breu e separada na fração de óleo leve e água, uma fração de óleo médio e uma fração de óleo pesado. A fração de óleo leve e água combina com o mesmo fluxo do topo da coluna de desidratação e são enviadas para o condensador de óleo leve e depois para um decantador. O óleo intermediário flui por gravidade através do resfriador de óleo intermediário para o tanque intermediário de óleo ou diretamente para o recipiente de mistura na seção de lavagem cáustica. O óleo intermediário pode ser transferido do tanque de reserva para a seção cáustica conforme a necessidade.

O óleo médio da seção de destilação de alcatrão é contatado atualmente com um fluxo de solução de NaOH a 10%. O sistema é composto por três recipientes de mistura e três separadores, situados alternadamente. O óleo intermediário, despojado de seus ácidos de alcatrão, flui por gravidade do topo dos separadores para o tanque intermediário. A solução cáustica, que é principalmente solução de fenolato de sódio, após entrar em contato com o óleo flui por gravidade do fundo do separador para o tanque de fenolato.

A solução de fenolato de sódio contém pequena quantidade de óleo médio, que precisa ser removido para obter uma boa qualidade de ácidos de alcatrão. A solução de fenolato de sódio no tanque tampão é bombeada através de um trocador aéreo para o topo da coluna de separação de fenolato de sódio. O vapor de decapagem é introduzido na parte inferior da coluna que retira o óleo do meio da solução de fenolato de sódio. O vapor suspenso aquece a solução de fenolato de sódio e resfria. A solução limpa de fenolato de sódio é recuperada do fundo da coluna de stripping e enviada para a seção de mola por meio de um resfriador.

O objetivo da seção de mola é recuperar ácidos de alcatrão da solução de fenolato de sódio por mola com um gás rico em dióxido de carbono (CO2) em uma série de duas colunas empacotadas em contra-fluxo. O gás é passado em movimento ascendente através da solução descendente de fenolato de sódio na primeira coluna, onde o carbonato de sódio (Na2CO3) é formado. A parte inferior da primeira coluna é introduzida na parte superior da segunda coluna, onde o fluxo é novamente contatado com o contador de CO2 atualmente. A solução de Na2CO3 é enviada para um separador do fundo da coluna. Ácido de alcatrão bruto coletado e armazenado no tanque tampão de ácido de alcatrão. O gás rico em CO2 é continuamente borbulhado através do tanque tampão de ácido de alcatrão bruto para reduzir o teor alcalino e de água dos ácidos de alcatrão.

Na seção de reformulação, a solução de Na2CO3 da seção de mola é concentrada com cal duramente queimada para produzir NaOH.

Recuperação de ácidos de alcatrão

Ácidos de alcatrão úmidos brutos recuperados de plantas brotantes contêm pouca quantidade de água e piche. É bombeado para o topo da coluna de desidratação que opera sob vácuo, mantida por sistema ejetor. A mistura azeotrópica de água e fenol é removida dos ácidos do alcatrão e removida como um vapor aéreo. Os ácidos de alcatrão secos obtidos como produto de fundo são enviados para um alambique de despejo que opera sob alto vácuo. Ácidos de alcatrão bruto são vaporizados e condensados em um condensador. Os ácidos do alcatrão são transportados para um tanque tampão equipado com uma serpentina de vapor para evitar a solidificação dos ácidos do alcatrão. O piche fenólico é coletado no fundo do alambique, misturado com o óleo pesado e enviado para um tanque de armazenamento, encamisado com vapor para manter o piche em estado de fluxo livre. Os ácidos de alcatrão bruto do tanque são bombeados para a unidade de destilação primária operada sob alto vácuo. Durante a destilação, os ácidos de alcatrão brutos são separados em três frações, a saber (i) fenol bruto como produto de cabeça, (ii) cresol bruto como fluxo lateral e (iii) xilenóis brutos/ácidos de alcatrão de alto ponto de ebulição (HBTA) como produto de fundo.

O fenol bruto coletado em um tanque desta coluna é bombeado para uma coluna de vácuo após aquecimento em um alambique. O fenol puro é coletado no condensador superior. Uma parte dela é enviada para a coluna como refluxo. A outra parte é bombeada para um tanque de armazenamento. O resíduo desta coluna é misturado com o cresol bruto no armazenamento.

O cresol bruto do tanque de armazenamento é bombeado do tanque de armazenamento para um alambique para pré-aquecimento e depois destilado a vácuo em uma coluna. O produto de topo desta coluna é o fenol, que é enviado para o tanque de armazenamento de fenol bruto. A primeira fração lateral é o-cresol, a próxima é uma mistura de m- e p-cresol, e o produto de fundo é uma mistura bruta de xilenol/HBTA que é enviada para o tanque de armazenamento de xilenol/HBTA.

Outra destilação em lote a vácuo é realizada para recuperar o produto xilenol e HBTA. Os xilenóis brutos são bombeados do tanque de armazenamento para um pré-aquecedor e enviados para colunas de destilação de alto vácuo. Quatro cortes são destilados que requerem três arranjos de colunas diferentes. O primeiro corte é uma mistura de m- e p-cresol, o segundo corte é de xilenóis mistos, o terceiro corte é uma mistura de xilenóis e mistura de HBTA, e a quarta e última fração ou resíduo é HBTA.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- O que é epóxi de alcatrão de carvão?

- Processos e técnicas de usinagem

- Máquinas CNC e suas vantagens na engenharia industrial

- A máquina do moinho e suas diferentes subcategorias

- Diferentes tipos de processos de soldagem a gás e suas aplicações

- Entendendo a soldagem de pinos a arco e suas técnicas

- O princípio de funcionamento da laminação e seus processos

- Tipos convencionais e não convencionais de processos de usinagem

- Entendendo o chassi do carro e sua importância