O que é sistema de portão? Quantos tipos e como projetar?

Na fundição em areia, o sistema de vazamento de metal é extremamente crucial porque seu layout afeta a qualidade da fundição e reduz o desperdício de metal no sistema de vazamento. Neste artigo, o VIC fornecerá uma visão detalhada do sistema de passagem no processo de fundição.

Qual é o sistema de passagem na fundição?

Na fundição de metal, o sistema de canal na fundição é um sistema de vazamento de metal que conduz o metal fundido para dentro da cavidade do molde. O metal flui para baixo da bacia de vazamento para o sprue e passa pelo corredor e portas antes de entrar na cavidade do molde.

Projetar um sistema de canal requer uma consideração cuidadosa de acordo com a tecnologia, materiais e peças fundidas.

Este sistema determina a vazão de metal para a cavidade do molde.

Se a taxa de fluxo for muito rápida, há risco de corrosão, enquanto se a velocidade for muito lenta, pode fazer com que o metal esfrie antes de encher a câmara, o que afeta diretamente a qualidade da fundição.

A forma e o tamanho do sistema de canal na fundição estão devidamente dispostos ao fazer o molde. Se o sistema de abertura não for projetado adequadamente, pode causar graves defeitos de fundição.

Dm me para ajuda:https://sites.google.com/view/hrv-job/

Funções do sistema de gating na fundição em areia

O sistema de gating no casting foi projetado para atender aos seguintes 4 objetivos principais :

- Encha a cavidade do molde com metal suficiente no menor tempo possível sem ter que aumentar a temperatura do metal.

- O metal flui suavemente, minimizando a turbulência que causa a retenção de ar durante a fundição.

- O sistema de canal define a faixa de temperatura apropriada para que, durante o processo de resfriamento do metal, ocorra contração no sistema de canal, não nas peças fundidas.

- Combinado com sistema de remoção de impurezas metálicas.

Requisitos de projeto do sistema de gating

Um sistema de abertura bem projetado na fundição deve atender aos seguintes requisitos:

- Bom controle do fluxo de metal. Sem impacto, sem respingos, continuidade suave e estável.

- Não carregue escória, impurezas e gases na cavidade do molde.

- Preenche a cavidade do molde rapidamente, não reduz a diluição do metal.

- Controlar a temperatura na cavidade do molde para resfriar o metal de forma estável.

- Capaz de adicionar metal e não desperdiçar muito metal.

- Fácil de desmontar após a solidificação da peça fundida.

- Econômico e maximizando o rendimento de fundição.

Se o sistema de portão for projetado incorretamente, os seguintes erros podem ocorrer :

- Metais oxidantes.

- Corrosivo ao molde.

- Provocando o encolhimento de objetos no molde.

- Faça o metal penetrar na parede do molde.

- Fundição irregular legal.

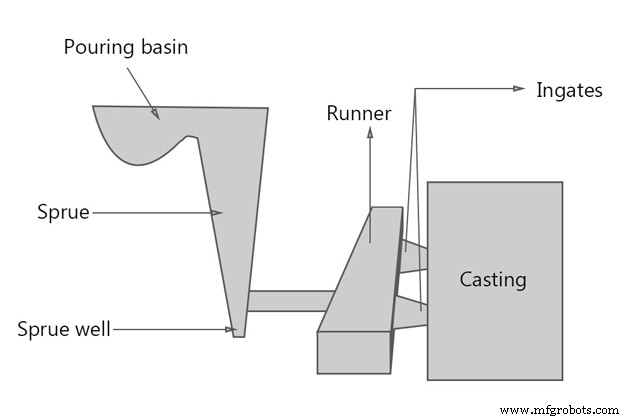

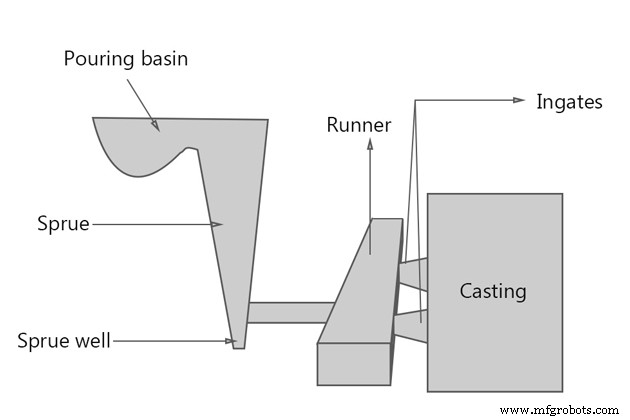

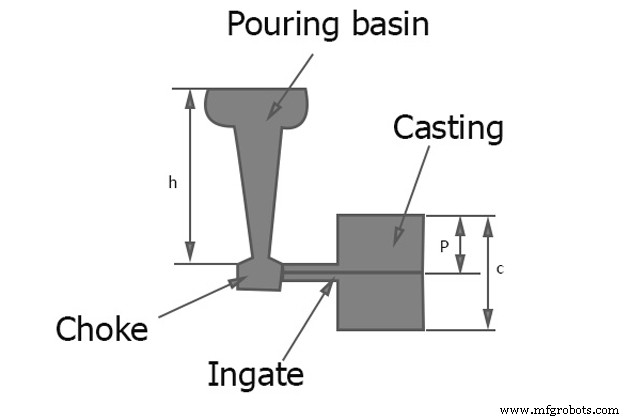

Diagrama do sistema de portas

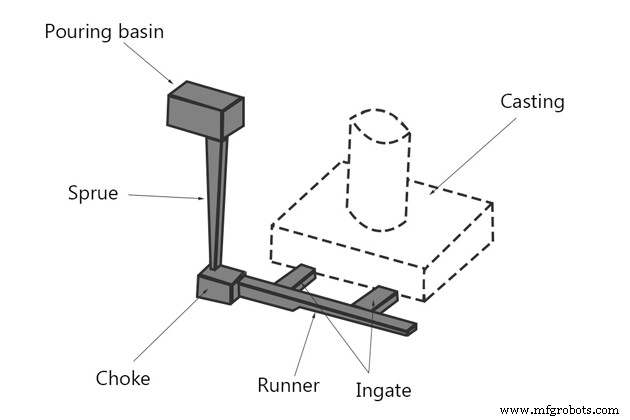

O sistema de gating na fundição em areia inclui:

1. Bacia de derramamento ou copo de derramamento

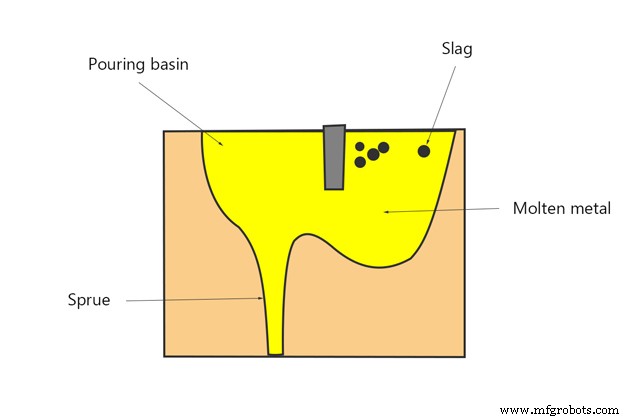

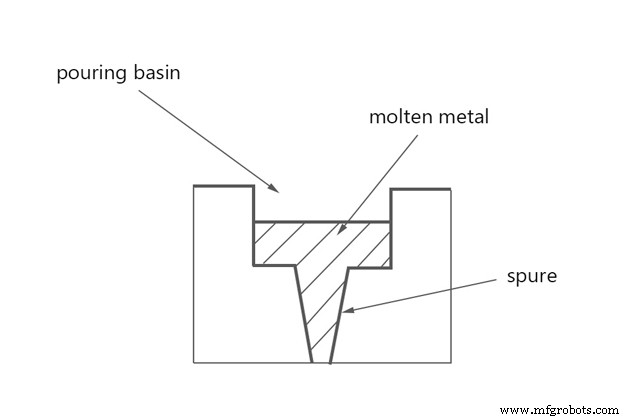

A bacia de vazamento é a entrada em forma de funil, localizada na parte superior do sistema, onde o metal é derramado das conchas no molde .

A bacia de vazamento ajuda a regular a vazão de metal líquido e reduz a turbulência na entrada do sprue, além de ajudar a separar sedimentos e escórias antes de entrar no sprue.

2. Sprue

A fundição de sprue é uma passagem vertical do corredor e portões da bacia de derramamento. O metal líquido que desce pelo sprue vertical perde pressão, mas aumenta a velocidade devido ao efeito da gravidade.

A seção transversal do sprue pode ser circular, quadrada ou retangular (preferencialmente circular ). Sprue é projetado para diminuir para evitar a aspiração de ar . Extremidade maior acima para captação de metal, enquanto a extremidade menor se conecta ao corredor.

O pé do sprue é girado em ângulo reto em relação ao corredor para evitar a queda livre de metal líquido, conhecido como poço do sprue.

3. Portão cruzado ou corredor

O corredor na fundição é um canal horizontal que conecta bem o sprue às comportas. O metal líquido fluirá do sprue para o canal e preencherá a cavidade do molde adequadamente. Runner tem o efeito de diminuir a velocidade do metal líquido quando está em queda livre em um sprue de alta velocidade.

O corredor deve ser preenchido com metal fundido para evitar escória de entrar na cavidade e garantir um fluxo constante.

4. Entrada (ou porta)

A entrada é o fim do caminho e onde começa a cavidade do molde. Ele lidera o metal líquido que flui do canal para a cavidade do molde. Dependendo das características da fundição, há um número diferente de entradas.

Existem dois tipos de portões:portão grande e portão pequeno. O portão pequeno é usado para abrandar a fundição de sólidos, enquanto o portão grande é para a fundição de sólidos em jejum.

A comporta não deve ter bordas afiadas, pois elas podem rachar durante o vazamento, de modo que a areia pode ficar presa no metal fundido na cavidade do molde.

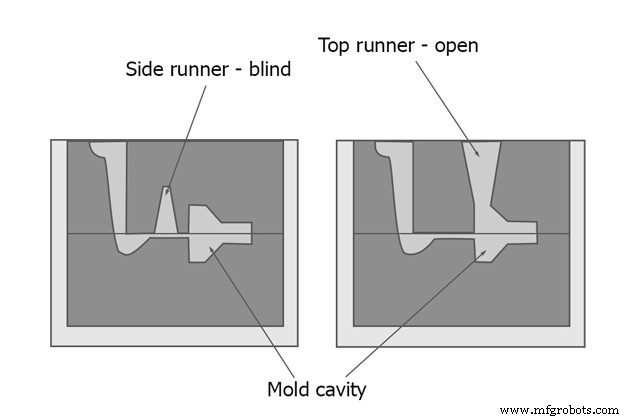

Tipos de portões na fundição:

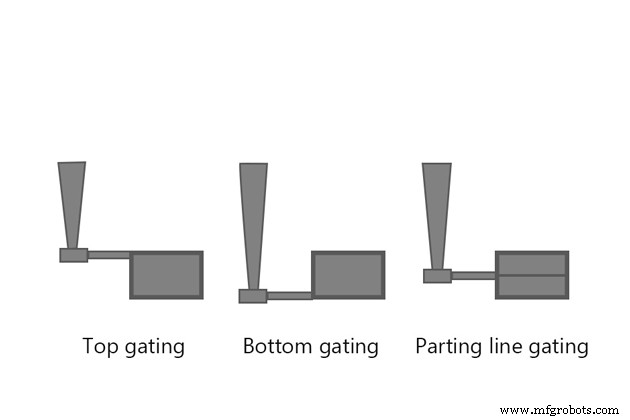

Portão é dividido em 3 categorias:

- Portão superior :o portão está na peça do molde da capa.

As desvantagens do portão superior são alta turbulência de fluxo de metal, superfície de fundição ruim.

- Portão inferior :o portão está na peça do molde de arrasto. Na entrada inferior, o metal líquido preenche a parte inferior da cavidade do molde e aumenta gradualmente na parede do molde.

O portão inferior tem a vantagem de menos caos e erosão de areia do que o portão superior.

A desvantagem do portão inferior é que o fluxo de metal pode ser obstruído devido à solidificação antes que o molde esteja cheio. A faixa de temperatura gerada pelo portão inferior é difícil de atingir o padrão causando solidificação irregular.

- Porta lateral da linha de separação :é o portão localizado ao longo da linha de separação. O compartimento abaixo da linha de partição é preenchido com metal líquido através do canal superior, enquanto o compartimento acima da linha de partição é preenchido com o canal inferior. Este tipo de portão resolve as desvantagens dos dois tipos acima.

Tipos de sistema de fechamento

Existem dois tipos de sistemas de passagem:Sistema de passagem pressurizado e Sistema de fechamento não pressurizado . Escolher o sistema de fundição certo com a proporção de área correta definirá a qualidade da fundição.

1. Sistema de Gating Pressurizado

O sistema de canal pressurizado é um sistema de canal cuja área de superfície da seção transversal diminui gradualmente em direção à cavidade do molde (menor que a área mais estreita do canal descendente). A área de entrada é minimizada para colocar pressão no sistema. Nos portões, a taxa de fluxo de metal líquido é quase igual.

Sprue está sempre cheio de metal criando contrapressão, o que reduz a aspiração de ar.

Aqui o metal que está sempre correndo em alta velocidade torna-se mais caótico e é fácil criar correntes parasitas nos portões levando à erosão.

Este sistema dá prioridade especial à moldagem por injeção com materiais de ferro fundido.

2. Sistema de passagem não pressurizado

O Sistema de Gatilho Não Pressurizado é um sistema de gatilho cuja área total da superfície das portas aumenta gradualmente em direção à cavidade do molde (maior do que a área mais estreita do canal). O fluxo de metal líquido nos portões é diferente.

Taxa de fechamento

Taxa de abertura é a razão entre a área da seção transversal do sprue e a área total da seção transversal dos canais e a área total da seção transversal das entradas.

A fórmula para a razão de disparo é As:Ar:Ag.

Com o Sistema de Gatilho Pressurizado, a proporção de gatilho é geralmente 1:2:1 ou 1:0,75:0,5. Este sistema é chamado de “Sistema de controle de portão ” porque ingles controlam o fluxo do metal .

Com o Sistema de Gating Não Pressurizado, a proporção de gating é geralmente 1:2:2 ou 1:3:3 ou 1:1:3. Esse sistema é chamado de “Sistema de controle de estrangulamento ” porque o choke controla o fluxo do metal .

Tabela de relação de gating para vários materiais:

| Materiais | Taxa de fechamento |

| Alumínio | 1:2:1 1:1.2:2 1:2:4 1:3:3 1:4:4 1:6:6 |

| Bronze de alumínio | 1:2.88:4.8 |

| Latão | 1:1:1 1:2:3 1.6:1.3:1 |

| Cobre | 2:8:1 3:9:1 |

| Ferro dúctil | 1.15:1.1:1 1.25:1.13:1 1.33:2.67:1 |

O princípio hidráulico usado em sistemas de comporta

Número de Reynolds

Este é o número que ajuda a prever os tipos de fluxo com diferentes fluxos de líquido. A natureza do fluxo no sistema de gating pode ser estabelecida calculando o número de Reynolds:

Re = ρuL/µ = uL/vRe:Número de Reynold

ρ:densidade do fluido (kg/m3)

u:velocidade do fluxo (m/s)

L:dimensão linear característica (m)

µ:viscosidade fluidodinâmica (Pa.s)

v:viscosidade da cinemática do fluido (m2/s)

- Se Re> 2000, o fluxo é estável.

- Se Re <2000, o fluxo é caótico.

Se o fluxo for turbulento, os grãos de areia no molde serão tirados para fora do molde e o sistema de canal entrará na cavidade do molde causa problemas como contaminação do fundido, aspiração de ar no molde e erosão da parede do molde.

Equação de Bernoulli

Os metais líquidos percorrem diferentes canais no molde de acordo com o teorema de Bernoulli de que a carga total permanece constante em qualquer seção.

h:carga potencial (m)

p:pressão (Pa)

V:velocidade do metal fundido (m/s)

w:peso específico do líquido (N/m2)

g =9,8 (m/s)

ρ:densidade do fluido (kg/m3)

O sistema de gating deve ser projetado de modo que o metal líquido esteja sempre cheio. Todas as seções transversais e mudanças de direção devem evitar cantos agudos e aproveite os cantos arredondados .

Como projetar um sistema de portas

Para projetar o sistema de vazamento, o projetista deve seguir os requisitos de projeto como descrito acima. Aqui estão as fórmulas para calcular para projetar um sistema de gating adequado.

Clique aqui para o detalhe.

1. Calcular o tempo de vazamento

Tempo de vazamento é o tempo em que o metal preenche a cavidade do molde. Quanto maior o tempo de vazamento, maior a temperatura de vazamento e o enchimento do molde não é garantido. Quanto menor o tempo de vazamento, mais caótico o fluxo de metal no molde leva à erosão da matriz e ao encolhimento excessivo.

O tempo de vazamento deve ser otimizado com base nestes fatores:

- Materiais de fundição

- A complexidade do elenco

- Tamanho da transmissão

- Espessura da seção

A fórmula para calcular o tempo de vazamento ideal:

- Com material de ferro fundido cinza com peso inferior a 450 kg:

t=K(1.41+T/14.59)√WK =fluidez do ferro (polegadas) / 40

K:fator de fluidez

T:espessura média da seção (mm)

W:massa de fundição (kg)

- Com material de ferro fundido cinza com peso superior a 450 kg:

t=K(1.236+T/16.65)∛W- Com fundição de aço:

t=(2.4335-0.3953logW)√W- Com ferro dúctil:

t=K₁√WK₁=2,08 para seções mais finas.

K₁=2,67 para seções de 10 a 25 mm de espessura.

K₁=2,97 para seções pesadas.

- Com peças fundidas de liga de cobre:

t=K₂∛W- Fundições com paredes finas e formas complexas pesam até 450 kg:

t=K₃∛W'W’:massa do fundido com portas e tirantes (kg)

| Espessura (mm) | K₃ |

| 1,5 – 2,5 | 1,62 |

| 2,5 – 3,5 | 1,68 |

| 3,5 – 8,0 | 1,85 |

| 8,0 – 15,0 | 2,20 |

- O peso de lançamento varia de 450kg a 1.000kg:

t=K₄∛(W'T)| Espessura (mm) | K₄ |

| <10 | 1,00 |

| 10 – 20 | 1,35 |

| 20 – 40 | 1,50 |

| > 40 | 1,70 |

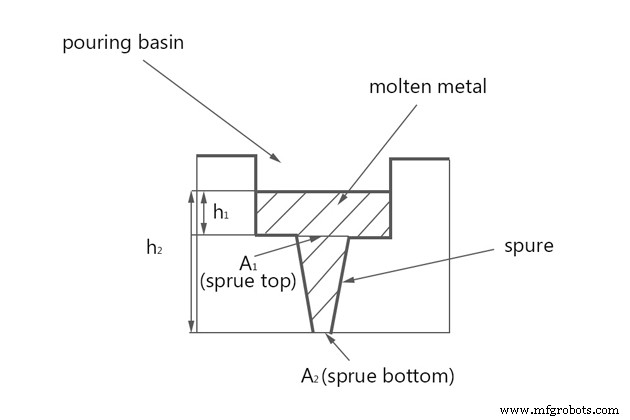

2. Sprue de design

O desenho ideal do sprue é que o topo grande termina e afunila para baixo como uma parábola. No entanto, para facilitar a produção, recomenda-se usar um cilindro cônico . O nível mínimo de graduação é de 5%.

A seção transversal circular de saída do sprue é projetada com base na área da área de estrangulamento e na taxa de disparo. Isso ajuda a rreduzir distúrbios e perda de calor .

A fórmula de cálculo do sprue:

A₁/A₂=√h₂/√h₁h1 e h2:cabeça de pressão estática metálica no sprue superior e no sprue inferior.

A1 e A2:a respectiva área da seção transversal.

Design do poço de sprue :Um projeto de poço de sprue razoável é fazer um cilindro com o dobro do diâmetro da saída do sprue e duas vezes a profundidade do corredor. Um filete colocado entre o poço e o corredor irá ajudar o metal a se orientar suavemente na perpendicular .

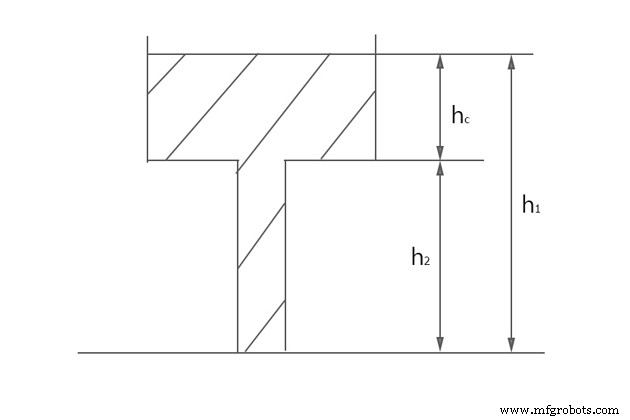

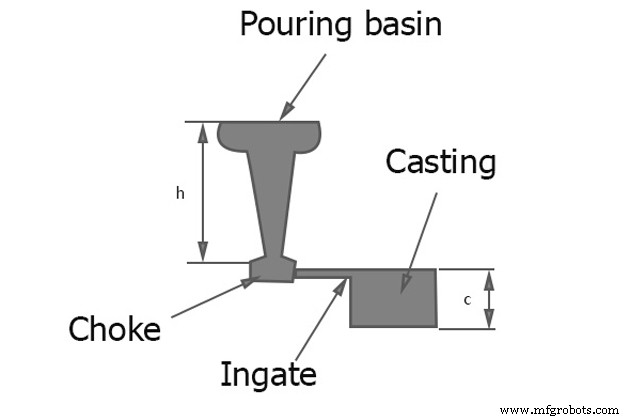

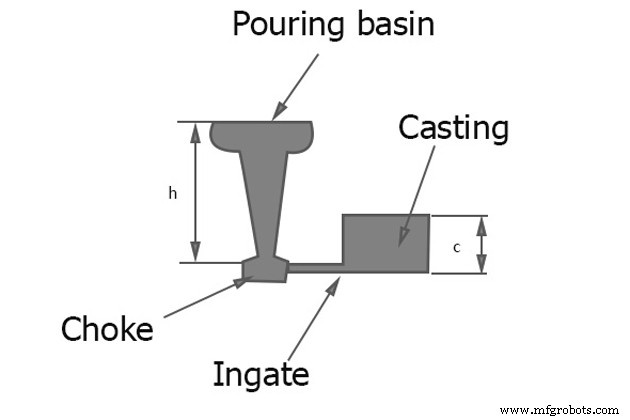

3. Estrangulamento do projeto

O choke é uma área de controle colocada no poço do sprue para controlar o fluxo de metal líquido que flui para a cavidade do molde para que o molde seja preenchido no tempo de vazamento calculado.

A área de estrangulamento desempenha um papel importante nos sistemas de gating porque a área permite que o metal passe em um fluxo consistente e constante. O estrangulador tem a menor relação no sistema de gating em comparação com as outras partes e a área da seção transversal é menor na área de controle.

Fórmula para calcular a área de estrangulamento:

A=W/(dtC√(2gH))A:área de estrangulamento (mm)

t:tempo de vazamento (s)

d:densidade de massa do metal fundido (kg/mm3)

Al:d =2500

Cu, Fe, Ni, Co:d =7000

C:eficiência do sistema de gating usado (=0,8)

W:peso de fundição incluindo alimentadores e canais de passagem (kg)

g =9,8 m/s2

H:altura do sprue (mm), calcule H por:

- Com portão superior:H =h

- Com portão inferior:H =h – c/2

- Com porta de linha divisória:H =h – P²/2c

4. Corredor de design

A área total da seção transversal do corredor deve ser maior que a saída do sprue para reduzir a velocidade do fluxo de metal desde o sprue até as entradas.

A relação de prioridade da saída do sprue para a seção transversal do canal é de 1:2. Maiores proporções podem resultar em separação de fluxo e aspiração de ar.

Se houver várias entradas, a área da seção transversal do corredor após cada passagem pela entrada deve diminuir gradualmente por uma área igual à da entrada para garantir um fluxo constante.

5. Entrada de design

A entrada deve ser maior que a saída do sprue para acelerar o metal abaixo do limite.

- A entrada deve ter uma seção transversal menor para facilitar o manuseio.

- A proporção do volume na área da superfície de resfriamento deve ser menor que a proporção da parte conectada para evitar pontos quentes locais.

- A área da superfície da seção transversal da entrada deve ser proporcional ao tamanho da área de fundição conectada. Quanto maior a área de fundição, maior o fluxo necessário, resultando em uma entrada maior.

6. Design Riser (ou alimentador, cabeçalho)

O Riser é uma cavidade de metal fundido em um molde, pronta para fornecer metal à cavidade do molde para compensar a contração à medida que o metal esfria. Ele é colocado na posição final de solidificação do fundido e permanece no estado líquido por mais tempo. O Riser também é onde os gases gerados dentro do molde são liberados durante o processo de fundição.

Design ideal do riser:

- Tamanho do riser :A relação volume/área de superfície do riser deve ser maior que a da fundição para manter um estado líquido. Se esta condição não puder ser atendida, o metal deve ser mantido líquido por aquecimento externo ou usando um material exotérmico no riser.

- Posição do riser :a distância dos tirantes deve ser calculada corretamente com base na distância de alimentação de metal dos tirantes.

- Forma do riser :a forma recomendada para o riser é cilíndrica porque o globular é suposto ser o melhor, mas é difícil de lançar. A parte inferior do riser deve ser hemisférica para aumentar a relação volume/área de superfície.

Como verificar a eficácia do projeto de gating?

O projeto do sistema de gating é testado através das seguintes técnicas:

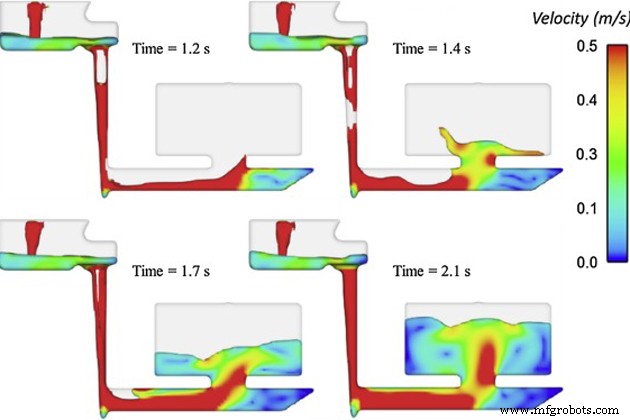

- Água em molde transparente :o preenchimento do molde é registrado pela câmera de raios X de alta velocidade e o defeito pode ser observado.

- Radiografia de alta velocidade :o preenchimento do molde é registrado pela câmera de raios X de alta velocidade e o defeito pode ser observado.

- Abrir molde :parte do molde de cobertura na cavidade do molde é cortada e o fluxo de metal líquido que preenche a cavidade do molde é girado de volta pela câmera.

- Sensor de fio de contato :os fios são colocados em diferentes partes do molde, quando a linha de metal tocar o fio será gravado com gravador multicanal.

- Água em molde transparente :a adição de gotículas de óleo ou color makers facilitará o registro das velocidades em diferentes áreas.

VIC é um dos principais fabricantes de fundição de alumínio e ferro fundido. Estamos nos concentrando na fabricação de kettlebells com alta qualidade. Se você tiver alguma dúvida ou precisar de cooperação de fundição de fundição de metal, não hesite em nos contatar por e-mail:ADMIN@MFGROBOTS.COM

Leia mais:

Como calcular o encolhimento de fundição de alumínio

Como melhorar o acabamento da superfície de alumínio

Como os kettlebells são feitos por fundição de areia?

Referências:

- Engenharia de Fundição e Soldagem pelo Dr.Ahmed Salad Abou Taleb

- https://en.wikipedia.org/wiki/Reynolds_number

- https://en.wikipedia.org/wiki/Bernoulli%27s_principle

- http://www.ijrerd.com/

Processo de manufatura

- O que é uma máquina virtual - Tipos e vantagens

- Projeto do sistema de portas | Fundição | Ciência da Manufatura

- O que é impressão 3D? - Tipos e como funciona

- O que é soldagem a arco? - Tipos e como funciona

- O que é solda? - Tipos e como soldar

- O que é brasagem e como brasar metal?

- O que é forjamento? - Definição, processo e tipos

- O que é Power Hammers? - Tipos, Design e Operação

- O que é chapa metálica? - Definição, tipos e usos

- O que é fundição de metal? - Definição, tipos e processo