Engenharia simultânea e sequencial - Desenvolvimento de novos produtos

Engenharia Simultânea e Sequencial

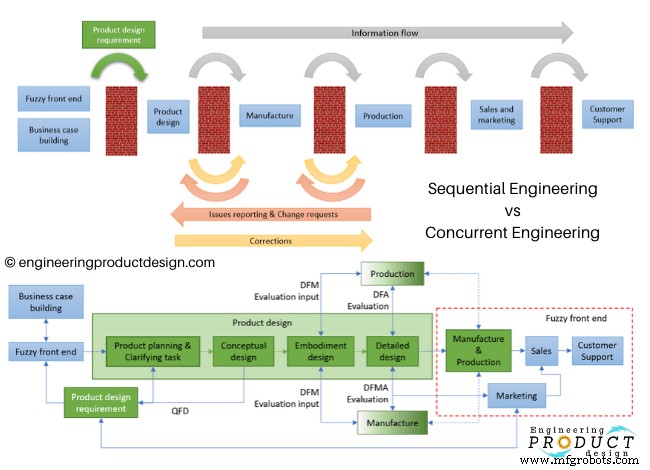

Simultâneo e engenharia sequencial são duas principais abordagens de fluxo de trabalho de design de produto que as empresas seguem na interação entre equipes funcionais para compartilhar informações durante os 8 estágios do desenvolvimento de novos produtos.

Qualquer desenvolvimento de produto é demorado e a tecnologia envolvida para criar produtos modernos é muito complexa. As empresas não podem mais depender de alguns engenheiros para projetá-los, desenvolvê-los e lançá-los. A revolução industrial e os avanços tecnológicos contínuos subsequentes em muitas áreas forçaram as pessoas a se especializarem em um campo, o que fez com que as empresas contratassem funcionários especializados. O desenvolvimento de novos produtos nos dias de hoje é um processo multidisciplinar e depende de equipes funcionais, como designers industriais, designers de produtos (engenheiros mecânicos, elétricos e de software), fabricação, pessoal de marketing, etc., para colocar o produto no mercado. Os desafios enfrentados pelo NPD são amplos. Portanto, o NPD falha com mais frequência do que é bem-sucedido.

O quão bem diferentes equipes funcionais interagem umas com as outras quando (em quais estágios do desenvolvimento) elas se comunicam e quão bem elas compartilham informações faria uma enorme diferença em sua busca por um produto de sucesso. Isso ocorre porque esses fatores, por sua vez, afetam o tempo de desenvolvimento, o custo do produto e a qualidade do produto.

O que é Engenharia Sequencial (SE)?

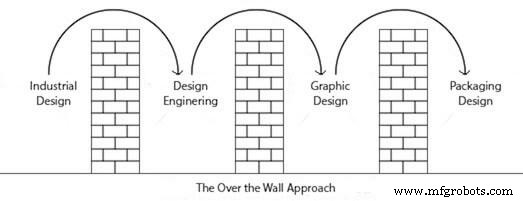

engenharia sequencial tradicional é o termo usado para descrever processos lineares de desenvolvimento de produtos, onde as etapas de design e desenvolvimento são realizadas uma após a outra com foco em um campo de especialização por vez. Durante a revolução industrial, isso obrigou as empresas a contratar pessoas e departamentos especializados devido à complexidade dos produtos. Isso, por sua vez, abriu caminho para uma mentalidade “por cima do muro”, onde cada membro da equipe ou departamento se concentrava apenas em suas tarefas e passava o trabalho concluído para o próximo (Figura 1).

Este processo tradicional de desenvolvimento de novos produtos baseado na chamada “chaminé” descreve uma grande estrutura vertical que só interage a jusante, com as seguintes vantagens e desvantagens.

Vantagens e desvantagens da engenharia sequencial

Vantagens da engenharia sequencial

- Fácil de acompanhar o progresso e entender os requisitos do projeto e dos processos

- Está bem definido para cada membro da equipe ou departamento

- Simples de entender e evita erros de interpretação

- É uma abordagem disciplinada imposta que elimina qualquer mal-entendido

Desvantagens da engenharia sequencial

- Aumento do tempo de ciclo do produto devido ao retrabalho durante os últimos estágios do NPD

- As solicitações de alteração de outras pessoas nos estágios finais costumam ser muito caras e difíceis de gerenciar

- Sem feedback em etapas e portões de avaliação de especificações, o produto pode se arrastar ou ficar aquém da expectativa

- Os custos de fabricação e produção podem ser muito difíceis e caros, tornando o custo unitário final economicamente inviável

O que é Engenharia Simultânea (CE)?

A engenharia simultânea é uma abordagem desenvolvida na década de 1980 para eliminar alguns dos problemas com o método “over the wall”. Existem muitas vantagens na engenharia simultânea, onde diferentes departamentos trabalham em diferentes estágios de desenvolvimento de produtos de engenharia simultaneamente enquanto projetam e desenvolvem novos produtos de engenharia. Mais sobre o desenvolvimento de novos produtos de engenharia simultânea aqui, incluindo algumas vantagens importantes.

Engenharia simultânea versus engenharia sequencial

Vejamos uma jornada típica de desenvolvimento de um novo produto que uma empresa faz e explore as diferenças entre engenharia simultânea e engenharia sequencial.

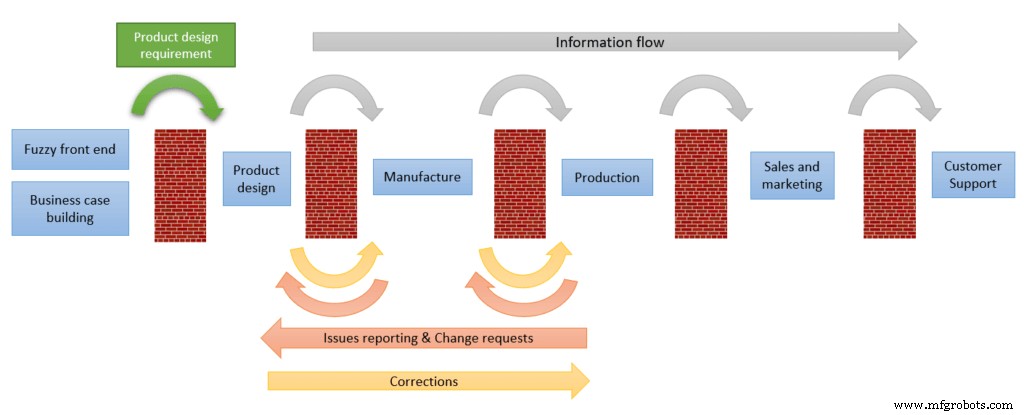

Desenvolvimento sequencial de novos produtos

A Figura 2 mostra uma equipe típica de desenvolvimento de produtos e sua funcionalidade em um fluxo de trabalho linear tradicional.

- Depois de identificar uma oportunidade de desenvolvimento de produto e analisar o caso de negócios durante o front-end difuso de um NPD, a gerência passa uma Especificação de Design de Produto (PDS) para o departamento de design e desenvolvimento.

- Se a equipe de design do produto não tiver recebido nenhuma contribuição durante o PDS, ela iniciará a jornada de desenvolvimento do produto com um papel em branco. Quaisquer dados de geração, avaliação e avaliação de clientes de ideias não são transmitidos.

- O projeto do produto é concluído de acordo com o PDS até que os projetos detalhados estejam prontos. Desenhos detalhados são então liberados para o engenheiro de fabricação. Este é o estágio em que muitos problemas são sinalizados pelo departamento de fabricação, que solicitará alterações e sinalizará problemas com os fornecedores. Quaisquer questões levantadas pelos fornecedores durante a fase de aquisição serão informadas ao departamento de design.

- Após a fase de solicitação e alteração, as peças estarão prontas para serem entregues ao departamento de produção para montagem e teste, onde mais problemas são sinalizados na montagem

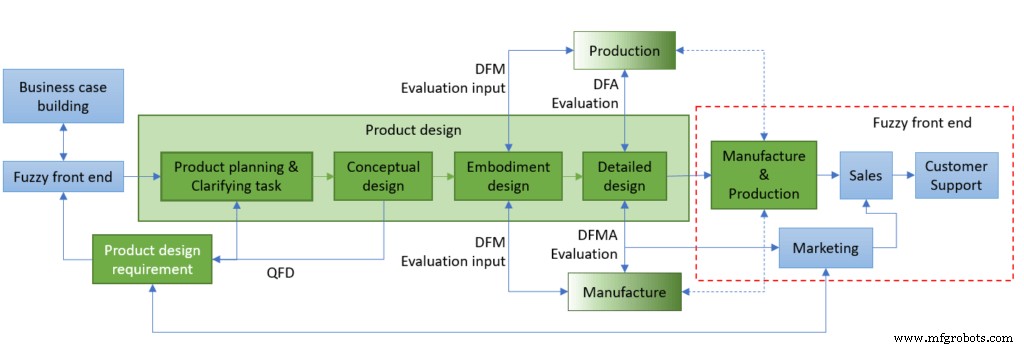

Desenvolvimento simultâneo de novos produtos

O mesmo desenvolvimento de produto pode ser reorganizado com muito poucos recursos extras para ter um fluxo de trabalho de engenharia simultâneo. Conforme mostrado na figura 3 abaixo, os departamentos consultam uns aos outros ou pessoal relevante antes de finalizar sua tarefa. Vamos nos aprofundar no processo para explorar as vantagens.

- A empresa define conjuntamente uma especificação de design de produto (PDS).

- Fabricação e produção são consultadas para avaliar a capacidade de fabricação do projeto. Ferramentas como DFM, QFD e DFMA podem ser usadas para avaliação.

- Ferramentas como design para montagem (DFA) são usadas para avaliar o design em conjunto com a produção

- As informações detalhadas do projeto são compartilhadas com a produção, permitindo que eles preparem as ferramentas e os gabaritos de produção.

- Por fim, a equipe de design compartilha informações como especificações finais com as equipes de vendas e marketing, permitindo que preparem fichas técnicas, folhetos, design de embalagens, eventos promocionais etc.

Comparação de custos de CE vs SE

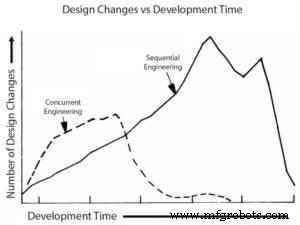

No desenvolvimento de produtos de engenharia sequencial, os custos aumentam lentamente à medida que as atividades são executadas sequencialmente pelos departamentos à medida que se envolvem no processo. Mas, na fase de projeto-fabricação, os custos aumentam rapidamente devido a solicitações de mudança e loops de iteração, onde há um processo de gerenciamento de mudanças de ida e volta.

No desenvolvimento simultâneo de produtos de engenharia, os custos aumentam rapidamente no início do desenvolvimento devido ao envolvimento de uma equipe maior e atividades intensivas. No entanto, à medida que o desenvolvimento do produto avança para a fabricação e a produção, ele fica mais rápido e os custos diminuem devido a menos problemas para classificar e loops iterativos mais curtos.

Aqui, os custos de design ou desenvolvimento do produto variam entre 5-15% do custo total do produto. Mas, a decisão tomada durante a fase de projeto afeta 60-95% do custo. Isso mostra como é crucial tomar as decisões corretas durante os estágios iniciais do projeto para economizar o custo total de um produto.

Há muitos dados práticos da vida real disponíveis sobre economias, como,

- Como a Ford Motor Company reduziu substancialmente o tempo de lançamento no mercado e aumentou a qualidade de alguns de seus carros.

- DFM, QFD, equipes multifuncionais apoiadas pela alta administração foram fundamentais para o sucesso do multímetro HPs 34401A

Resumo

Há muitos benefícios em introduzir a prática concorrente no desenvolvimento de produtos. Não precisa ser totalmente abrangente. Algumas das críticas é que ele precisa de mais recursos no início. Mas feito corretamente pode ser minimizado. Nem todos os departamentos terão que se envolver desde o início ou em todas as reuniões de estágio-chave.

Para empresas que desenvolvem produtos regularmente, vale a pena implantar alguns processos de desenvolvimento de produtos com etapas definidas.

Processo de manufatura

- Desafios no desenvolvimento de novos produtos

- Como você contrata a Melhor Empresa de Design e Desenvolvimento de Produto Industrial?

- Projeto de Produto Médico:Dicas e Truques

- Desenvolvimento de Produto do Vale do Silício 2018

- Três fatos sobre o desenvolvimento de produtos

- 5 Chaves para Desenvolvimento de Produto IoT

- NOVO FRAMBOESA PI 3 MODELO B + RECURSOS E COMPRA

- Projeto e desenvolvimento de um robô de inspeção de baixo custo

- GE apresenta novo produto para aplicativos de controle e monitoramento

- Máquinas CNC e suas vantagens na engenharia industrial