Curva da banheira - Liberte-se da armadilha aleatória

Todos nós já ouvimos de especialistas em confiabilidade que a" curva da banheira "- a curva da banheira pobre e incompreendida - falha em refletir com precisão a taxa de falha de uma máquina em função do tempo . Embora haja muita verdade na premissa, há mais nesta história, e obter um entendimento verdadeiro sobre a relação entre a taxa de falha e o tempo pode colocá-lo no caminho para melhorias de confiabilidade revolucionárias.

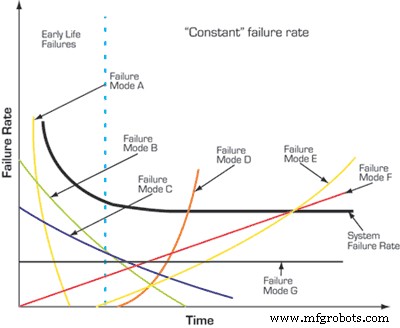

Antes de prosseguirmos, defina em sua mente a noção de que a conhecida curva da banheira é um modelo conceitual que geralmente define tudo das prováveis regiões de taxa de falha que uma máquina, componente ou modo de falha individual pode exibir em função do tempo, ciclos ou milhas (nos limitaremos ao tempo neste artigo). Essas regiões incluem mortalidade infantil, taxa de falha constante e desgaste. Notavelmente ausente da curva de banheira convencional está o cenário de taxa de falha de aumento linear, que é comumente observado em equipamentos, mas isso pode substituir a área plana da curva convencional.

Antes de continuar a ler, ignore a noção de que se espera que a curva ilustre a vida útil de confiabilidade de suas máquinas específicas ou sistemas ao longo do tempo.

Para evitar uma enxurrada de e-mails feios, a afirmação feita por especialistas em confiabilidade de que a maioria das máquinas exibe uma taxa constante de fracasso em função do tempo durante a maior parte de suas vidas é geralmente correto. O período de taxa de falha constante muitas vezes segue um período de mortalidade infantil (início da vida da máquina) durante o qual a taxa de falha é elevada. Os especialistas em manutenção centrada na confiabilidade utilizam corretamente essas informações para modificar e otimizar os planos de manutenção. Novamente, para equipamentos mecânicos, a taxa de falha geralmente aumenta linearmente em função do tempo.

Eu quero, no entanto, mudar sua visão do período de taxa de falha constante, a região em que a maior parte do seu as máquinas passam a maior parte de suas vidas depois que sobrevivem à mortalidade infantil. Isso geralmente é chamado de período de falha "aleatório", o que provavelmente explica por que é a região menos compreendida. Embora a taxa de falha possa ser matematicamente aleatória porque as máquinas falham em exibir uma relação de tempo definitiva, isso não quer dizer que as falhas são sem causa. Aceitar que as falhas são matematicamente aleatórias pode levar o indivíduo ou organização a aceitar a crença de que a taxa de falha não pode ser controlada (um equívoco comum).

A resposta típica e apropriada para uma taxa de falha constante é desenvolver um programa de inspeção e monitoramento apropriado e empregar condições- manutenção baseada. O CBM preditivo ainda é reativo; é uma forma muito mais palatável do que esperar até que a função da máquina seja afetada, mas é reativa da mesma forma. Se aceitarmos que a taxa de falha é aleatória e não conseguirmos entender por que as falhas estão ocorrendo, perderemos oportunidades de alterar proativamente a taxa de falha por meio de mudanças no projeto da máquina, contexto operacional e controle de condição ambiental.

Na realidade, o período de taxa de falha constante parece constante porque:a) alguns dos modos de falha são de fato aleatórios em função do tempo, eb) existem tantos modos de falha não relacionados contribuindo para a taxa geral que o resultado parece ser aleatório (Figura 1). Para modos de falha verdadeiramente aleatórios, CBM é sua melhor opção. No entanto, se o tempo até a falha pudesse ser avaliado individualmente em uma base modo a modo, você provavelmente descobriria que muitos dos modos de falha individuais realmente exibem uma relação de tempo - aumentando ou diminuindo em função do tempo. Se uma relação definitiva entre a taxa de falha e o tempo para um modo de falha específico puder ser estabelecida, você pode tomar medidas proativas para mudar a relação. Quando todos os modos são agrupados para produzir uma taxa de falha constante, o que cria uma aparência aleatória, tudo o que você pode fazer é esperar pela próxima falha, torcer para que o programa de monitoramento a pegue e reaja a ela.

Se você puder estabelecer uma dependência de tempo para um determinado modo de falha que exibe uma tendência central clara (média) e um pequena quantidade de dispersão (desvio padrão) e o projeto da máquina, o contexto operacional ou o contexto ambiental não podem ser modificados, você ainda tem a opção de selecionar uma tarefa de manutenção “difícil”. Sei que estou enfrentando as convenções modernas, que são orientadas para o CBM como melhor prática. Apesar do poder do monitoramento de condições, as tarefas de manutenção agendadas difíceis ainda são as mais fáceis de planejar e geralmente as menos caras de executar. Se um modo de falha para uma máquina sugere uma dependência de tempo clara e os objetivos de confiabilidade podem ser alcançados de maneira mais eficaz e eficiente tratando-se disso usando ações difíceis, então esse deve ser seu curso de ação. Por suposto, para modos de falha sem dependência de tempo clara, CBM é o curso preferido.

Figura 1

Além de fornecer a opção de simplificar a manutenção com tarefas difíceis racionalizadas, para modos de falha que têm um claro dependência de tempo definida, os engenheiros de confiabilidade estão armados com inúmeras oportunidades para melhorar a confiabilidade de forma proativa. Aqui estão apenas alguns:

1) Ative mudanças de design eficazes. As fases de projeto, construção e comissionamento do ciclo de vida de uma máquina determinam seu "código genético" ou predisposição para confiabilidade em relação aos contextos operacionais e ambientais. Ao coletar dados de falha por modo de falha individual, os engenheiros de confiabilidade podem oferecer suporte mais eficaz ao processo de projeto. Uma coisa é dizer aos engenheiros de projeto que a máquina deve ser mais confiável (um cenário típico). Outra bem diferente é fornecer a eles dados de falha específicos divididos por modo de falha. Armados com dados de campo de qualidade, os engenheiros de projeto podem fazer alterações específicas. Sem isso, eles precisam adivinhar.

2) Reduzir as falhas no início da vida. As máquinas costumam ser afetadas por falhas dispendiosas no início da vida, após o comissionamento ou manutenção importante. Ao coletar e analisar dados de falha por modo individual, os engenheiros de confiabilidade podem tomar ações específicas para aumentar o controle sobre os fatores conhecidos por resultar em falhas no início da vida, como aumentar a precisão durante a instalação, criar e executar procedimentos de inicialização que reduzem o risco, etc.

3) Otimize os intervalos de monitoramento das condições. Suponha que um modo de falha exiba uma dependência de tempo, mas não é forte o suficiente para garantir uma atividade de manutenção difícil. Você opta por empregar tarefas de monitoramento de condição comprovadamente eficazes. O seu conhecimento sobre a dependência do tempo do modo de falha não deveria influenciar seu intervalo de monitoramento? A maioria das rotas de monitoramento de condição são baseadas em tempo difícil (mensal, trimestral, etc.). Embora a dependência de tempo para um modo de falha específico possa não ser forte o suficiente para garantir um reparo difícil ou substituição do componente ou áreas afetadas, pode garantir a redução do intervalo de monitoramento ou inspeção conforme a máquina entra no período de alto risco.

Para analisar falhas por modos de falha específicos, você deve se tornar disciplinado na coleta de dados de campo, o que dará trabalho e diligência. Felizmente, você não precisa reinventar a roda. O padrão IEC 300-3-2 (“Guia de aplicação - Coleta de dados de confiabilidade do campo”) fornece uma boa receita para a criação de um processo de coleta de dados de campo. Da mesma forma, o padrão IEC 812 (“Procedimento para modo de falha e análise de efeitos [FMEA]”) fornece um sistema de codificação de modo de falha genérico para que você possa categorizar os dados de campo com eficácia. Ele fornece uma boa base. Com alguma expansão, você pode personalizá-lo para refletir com precisão suas máquinas e sistemas. Alimente os dados de falha no FMEA. Isso fornece a estrutura de organização para impulsionar a mudança.

Então, vamos parar de bater na curva da banheira e começar a colocá-la para trabalhar para nós. Embora a curva da banheira possa não definir a vida útil de muitos sistemas de plantas, ela fornece uma estrutura conceitual para a compreensão da falha em função do tempo. Ao dividir as falhas em uma base modo a modo, ele permite que você se livre da armadilha aleatória em que você simplesmente aceita que o aleatório é incontrolável.

Drew Troyer, CRE e CMRP, é cofundador e vice-presidente sênior de operações de serviços globais da Noria Corporation. Desde que deixou a Oklahoma State University, onde atuou como instrutor, sua carreira profissional tem se dedicado a melhorar a confiabilidade do maquinário. Ele atuou como gerente de produto da Entek / Rockwell Automation e como diretor de aplicações técnicas da Diagnetics Inc. Sua longa lista de clientes na Noria inclui International Paper, Cargill, Goodyear, Texas Utilities, Reliant Energy e Southern Companies.

Manutenção e reparo de equipamentos

- O lado desconfortável, imprevisível e aleatório da manutenção

- Posso interromper o cronograma de manutenção?

- Como faço para determinar o valor de OEE?

- Qual é a diferença entre AU e OEE?

- Tendências de falha e o valor da atualização seletiva

- Lidando com a taxa de falha da IoT industrial

- Enfrentando a curva de aprendizado do PID

- Os suspeitos habituais de falha do atuador elétrico

- Pesquisa:fabricantes por trás da curva IIoT

- Taxa de alimentação versus velocidade de corte:entenda a diferença