O que é teste destrutivo e quais são suas aplicações

Muito se pensa na construção de ativos confiáveis. Testes extensivos são uma parte do processo que deve ser feito para estimar a durabilidade das máquinas, materiais e componentes. O teste pode ser feito de forma destrutiva ou não destrutiva.

Neste artigo, mergulhamos profundamente nos vários aspectos dos testes destrutivos e seus casos de uso.

O que são testes destrutivos?

Teste destrutivo (geralmente abreviado como DT) é um método de teste conduzido para encontrar o ponto exato de falha de materiais, componentes ou máquinas. Durante o processo, o item testado sofre tensões que eventualmente deformam ou destroem o material. Naturalmente, as peças e materiais testados não podem ser reutilizados em operação normal após serem submetidos a procedimentos de testes destrutivos.

O teste destrutivo é geralmente conduzido antes de um componente entrar em produção em massa. Os OEMs precisam conhecer os limites de seus produtos para fornecer recomendações de manutenção e operação adequadas para suas máquinas.

Por exemplo, as caldeiras industriais são conhecidas por sua capacidade de suportar grandes pressões e altas temperaturas. Os materiais escolhidos para construir as caldeiras desempenham um papel importante na determinação das classificações de pressão e temperatura da caldeira. A falha de caldeiras industriais pode causar uma catástrofe na planta. Os materiais usados para construir as caldeiras são testados ao extremo para identificar a pressão máxima que podem suportar. Dessa forma, apenas materiais com uma margem de segurança generosa são usados para construir cada caldeira.

Quem realiza o teste destrutivo?

O teste destrutivo pode ser feito internamente ou com a ajuda de serviços de teste externos.

Uma organização especializada como a NASA conduzirá testes destrutivos em suas instalações. Outras empresas podem contratar instalações externas de teste de materiais. Os prestadores de serviços de teste de material podem conduzir testes destrutivos em nome dos OEMs para verificar se os componentes podem funcionar dentro dos parâmetros exigidos.

A experiência de tais instalações também pode ser usada para selecionar os materiais em primeiro lugar. Os laboratórios de teste de materiais têm uma variedade de materiais cujas propriedades físicas são testadas e registradas. Materiais com as características físicas desejadas podem ser escolhidos em suas coleções. Nos EUA, os laboratórios de teste de materiais certificados pelo Nadcap podem ser usados para conduzir testes destrutivos.

Os testes destrutivos são conduzidos por pesquisadores, cientistas e técnicos especializados. Quem o conduz é determinado pelo tipo de teste destrutivo a ser feito . Geralmente, o teste destrutivo é feito por:

- cientistas de materiais

- engenheiros metalúrgicos e de polímeros

- especialistas em química e processos eletroquímicos

- especialistas em análise de falhas

- analistas de controle de qualidade

- especialistas em conformidade regulatória

Esta não é uma lista definitiva, mas dá uma boa ideia da experiência necessária para executar o processo, bem como a finalidade do teste.

A diferença entre testes destrutivos e não destrutivos

O teste destrutivo é conduzido danificando o corpo de prova que está sendo testado. Em contraste, durante o teste não destrutivo (NDT), o item testado não sofre nenhum dano físico e pode ser usado em operação ativa após o teste.

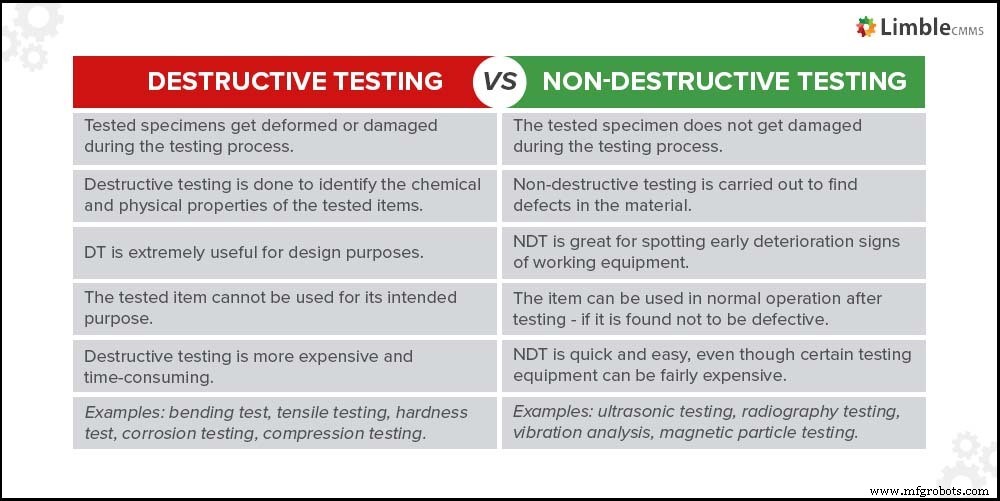

A tabela a seguir mostra as principais diferenças entre as duas metodologias de teste.

Diferenças entre testes destrutivos e não destrutivos

Ao examinar essas diferenças, lembre-se de que a TD e a END são geralmente usadas para finalidades diferentes. Embora o teste destrutivo possa ser usado para análise de falha, ele se concentra em garantir a qualidade do item antes da produção em massa.

Testes não destrutivos são realizados em componentes em operação para detectar sinais precoces de degradação e prevenir falha do equipamento. Eles ajudam as equipes de manutenção a executar a manutenção baseada em condições e a manutenção preditiva.

A necessidade de testes destrutivos

Os materiais que passam por testes destrutivos são danificados devido aos procedimentos de teste. Ainda assim, o teste destrutivo tem muitos casos de uso legítimos. Muitas vezes, testes destrutivos e uso de materiais de características específicas vêm como um requisito regulamentar .

A realidade é que máquinas e materiais possuem características físicas e químicas inadequadas para todas as condições. Por exemplo, metais que corroem facilmente não são adequados para uso em ambientes extremamente úmidos.

Mesmo grandes empresas de consumo, como a Apple, são vítimas de dar pouca atenção para testar a durabilidade do design de seus produtos. O bendgate O escândalo, em que o iPhone 6 e o 6s tendiam a dobrar em bolsos apertados, foi causado por um descuido bastante óbvio e testes de dobra insatisfatórios feitos por seus engenheiros ou empreiteiros.

Os métodos de teste destrutivos mais comuns

A maioria dos métodos de teste destrutivos tem casos de uso específicos. Como tal, eles devem seguir certos padrões e práticas recomendadas. Na maioria dos casos, no entanto, esses testes são feitos para determinar as propriedades mecânicas dos corpos de prova e sua robustez.

Em alguns casos, as empresas precisam desenvolver métodos de teste personalizados para ver como seus produtos / itens se comportam em diferentes condições operacionais.

Os métodos de teste destrutivo mais comumente usados são discutidos nas seções a seguir.

Teste de corrosão

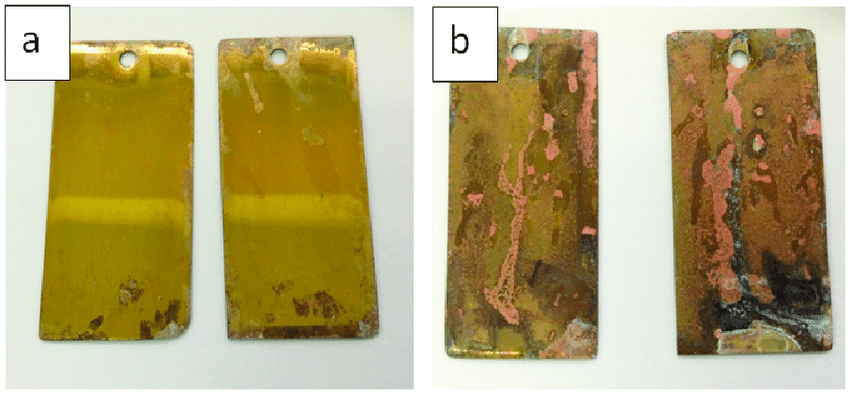

Amostras de latão após 5 dias de teste de corrosão por spray de sal ( Fonte da imagem )

Os metais são usados extensivamente em muitas indústrias devido à sua resistência à tração e versatilidade. No entanto, eles também estão sujeitos à corrosão. Ferrugem em materiais à base de ferro, manchas em prata, pátina em cobre e ligas de cobre são exemplos comuns de corrosão. Isso é um problema porque a corrosão diminui a resistência à tração e a vida útil desses metais.

O teste de corrosão é um método de teste feito para testar a eficácia das medidas de resistência à corrosão aplicadas. Abrange todos os experimentos e processos para prevenir ou mitigar problemas relacionados à corrosão. Medir as características e a taxa de corrosão também pode ser considerada parte do teste de corrosão.

A American Society for Testing and Materials (ASTM International) tem um elaborado conjunto de padrões e metodologias de teste para corrosão em diferentes metais e ambientes. Se necessário, protocolos personalizados podem ser desenvolvidos conforme necessário.

Teste de dureza (HT)

Um indentador usado para teste de dureza ( Fonte da imagem )

A dureza do material determina se os componentes sofrem deformação permanente devido ao estresse. A dureza mostra a eficácia com que um material resiste à indentação. Isso indica por quanto tempo um componente pode ficar em uso e quão bem ele funcionará ao longo do tempo.

A escala Rockwell é uma medida comumente usada para indexar a dureza em relação ao material de referência. Um penetrador é usado para penetrar no material com uma força consistente. A profundidade de penetração é indexada em relação à profundidade de penetração no material de referência. Este tipo de teste mecânico não deve ser confundido com testes de impacto feitos usando o teste Charpy.

Mais uma vez, a ASTM International oferece uma ampla gama de padrões e procedimentos de teste para medir a dureza de diferentes materiais.

Teste de tração (alongamento)

Uma demonstração do teste de tração ( Fonte da imagem )

O teste de tração é conduzido aplicando força controlada através do material de teste até que ele falhe (rachadura, quebra, etc). O corpo de prova é comprimido ou alongado de acordo com as características que estão sendo medidas. O teste de tração é usado para determinar a resistência do material.

As propriedades medidas são a resistência máxima à tração, resistência à ruptura, alongamento ou redução máxima. Com base nas leituras, os engenheiros podem calcular propriedades físicas, como módulo de Young, coeficiente de Poisson, resistência ao escoamento e características de endurecimento por deformação.

Essas propriedades são usadas para determinar quais materiais devem ser usados quando há necessidade de resistir a uma grande quantidade de força. ASTM International possui vários padrões e procedimentos para diferentes tipos de testes de tração.

Teste de torção

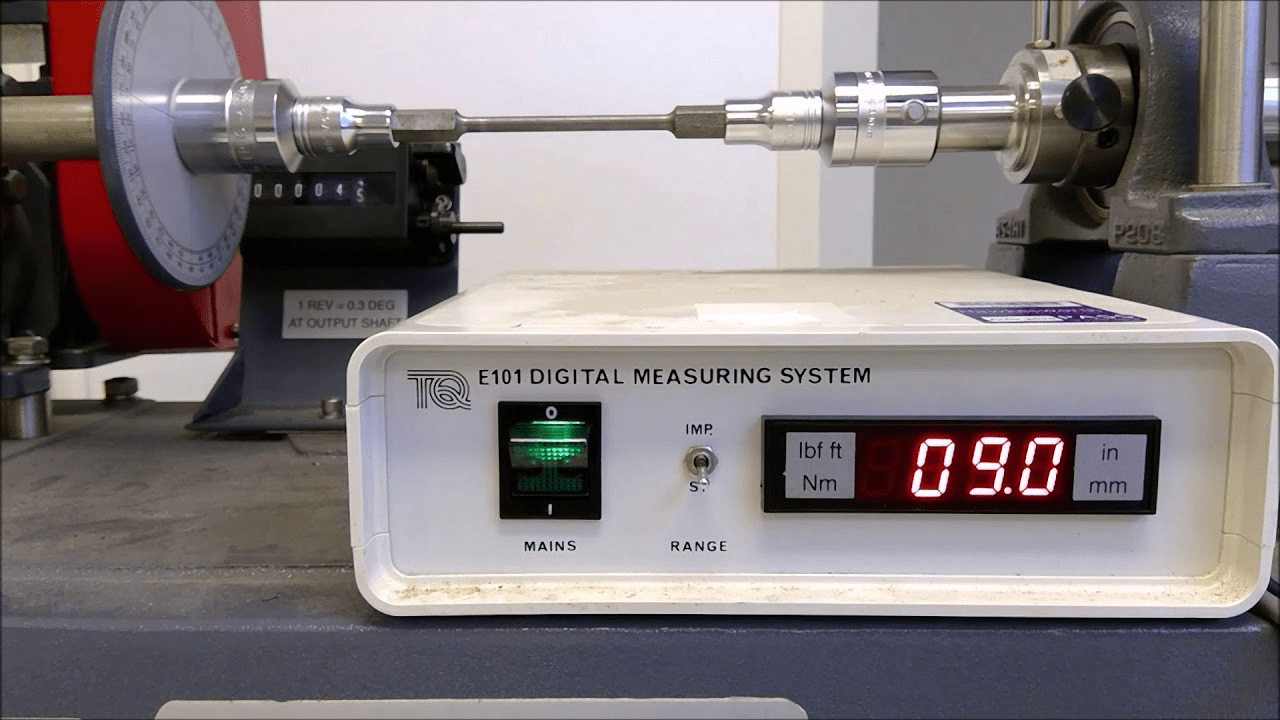

Uma demonstração do teste de torção ( Fonte da imagem )

O teste de torção é conduzido de forma semelhante ao teste de tração. Em vez de compressão e alongamento, forças de torção são aplicadas ao material. Isso ajuda a determinar as forças de cisalhamento que o material pode suportar antes de deformar.

O ponto em que o material se torce e se quebra é o ponto de falha do material. ASTM e ISO descrevem padrões e procedimentos de teste para vários materiais e casos de uso.

Teste de estresse

Um componente pode sofrer diferentes tipos de tensões durante a operação. O teste de estresse é um termo abrangente usado para descrever um cenário no qual aplicamos uma combinação de diferentes métodos de teste mencionados nas seções anteriores.

O teste concentra-se nas forças que devem acontecer durante as operações regulares. Por exemplo, um teste de torção é ótimo para um componente que será usado como eixo de um motor elétrico. No entanto, os testes de torção são inúteis para materiais que experimentam apenas cargas de compressão.

Teste de ambiente agressivo

As máquinas trabalham em diferentes condições ambientais que são impactadas por:

- temperatura

- pressão

- umidade

- salinidade

- exposição química

- exposição a outros elementos ou forças naturais

Os materiais são testados com base nas características do ambiente em que estarão operando. Por exemplo, os materiais de construção usados para construir uma casa de praia devem resistir à salinidade, umidade, condições de vento e outros fatores ambientais da região costeira.

Medição de tensão residual

Perfuração como parte da medição de tensão residual ( Fonte da imagem )

Tensão residual é a tensão interna experimentada por diferentes componentes sem nenhuma carga externa presente. É uma medida que determina se um componente pode resistir a condições extremas de carga e estresse durante sua vida útil.

Difração de raios-X, difração de nêutrons e difração de síncrotron são três métodos complexos que podem ser usados para medir a tensão residual.

Uma técnica simples de perfurar um orifício aleatório no material e testar o novo equilíbrio de tensões também pode ser usada para medir a tensão residual (como visto na imagem acima).

Testes destrutivos são essenciais para a confiabilidade da máquina

A confiabilidade da máquina depende muito da qualidade dos componentes usados. Um ativo é tão forte quanto seu elo mais fraco. Os testes destrutivos garantem que apenas componentes com características físicas adequadas acabem em suas máquinas.

Os materiais certos e um bom design de produto (que incorpore tolerância a falhas e outras práticas recomendadas) são as marcas de um item de qualidade - seja um produto de consumo ou uma máquina industrial.

O resultado de testes destrutivos extensivos é importante tanto para os fabricantes de equipamentos quanto para as equipes de manutenção que precisam cuidar deles. Afinal, esses resultados também são usados para determinar coisas como características operacionais, ciclo de substituição, requisitos de manutenção, vida útil recomendada, etc.

Mesmo os itens de melhor qualidade acabam sendo submetidos ao desgaste e ao uso indevido regulares. Profissionais de manutenção podem usar inspeções NDT para ficar de olho na condição real de seus ativos.

Nesse sentido, os métodos de ensaio não destrutivos e destrutivos desempenham um papel crítico na confiabilidade do equipamento, mesmo que sejam usados em pontos diferentes do ciclo de vida do equipamento.

Manutenção e reparo de equipamentos

- Quais são os usos do tântalo e suas ligas?

- Óxido de Háfnio e sua estrutura e aplicações

- O que é um sensor de distância funcionando e suas aplicações

- O que é o sensor de ECG AD8232:Funcionando e suas aplicações

- O que é Sensor Ultrassônico HC-SR04:Funcionando e suas Aplicações

- Sensor de tensão funcionando e suas aplicações

- O que são Compósitos de Fibra Natural? Noções básicas, aplicativos e potenciais futuros

- Como a IoT impulsionará a indústria 4.0 e quais são seus benefícios

- O que são gabaritos e acessórios?

- Impressão 3D:quais são seus impactos na usinagem e no design industrial?