Como projetar peças para usinagem CNC

Existem algumas etapas fáceis que você pode seguir para otimizar seus projetos para usinagem de controle numérico computadorizado (CNC). Ao seguir as regras de design para fabricação (DFM), você pode obter mais dos amplos recursos da usinagem CNC. No entanto, isso pode ser desafiador, pois não existem padrões específicos para todo o setor.

Neste artigo, oferecemos um guia completo para as melhores práticas de projeto para usinagem CNC. Para compilar essas extensas informações atualizadas, solicitamos feedback de especialistas do setor e prestadores de serviços de usinagem CNC. Se você está otimizando os custos, confira este guia para projetar peças econômicas para CNC.

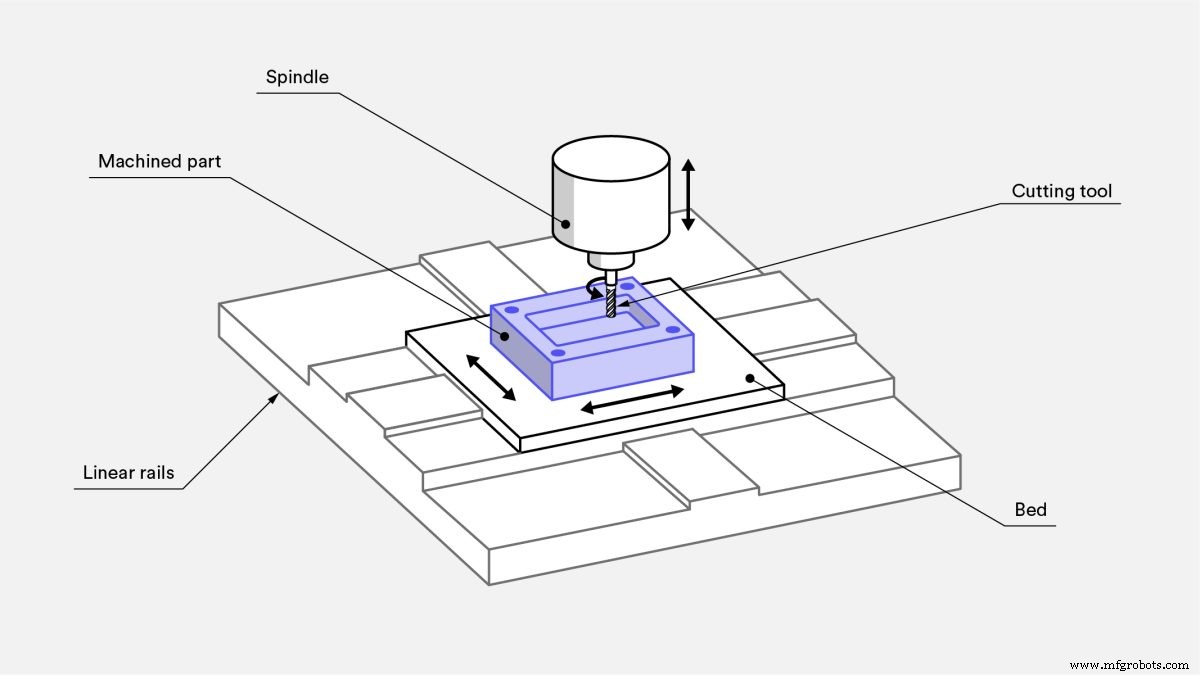

Qual é o processo de usinagem CNC? A usinagem CNC é uma tecnologia de fabricação subtrativa. No CNC, o material é removido de um bloco sólido usando uma variedade de ferramentas de corte que giram em alta velocidade - milhares de RPM - para produzir uma peça com base em um modelo CAD. Tanto os metais quanto os plásticos podem ser usinados em CNC.

As peças usinadas em CNC têm alta precisão dimensional e tolerâncias apertadas. O CNC é adequado tanto para produção de alto volume quanto para trabalhos pontuais. Na verdade, a usinagem CNC é atualmente a maneira mais econômica de produzir protótipos de metal, mesmo

em comparação com a impressão 3D .

Leia nossa

introdução ao princípio básico da usinagem CNC .

Quais são as principais restrições do projeto CNC? O CNC oferece grande flexibilidade de design, mas há algumas restrições. Essas limitações estão relacionadas à mecânica básica do processo de corte e dizem respeito principalmente à geometria da ferramenta e ao acesso à ferramenta.

As ferramentas de corte CNC mais comuns (ferramentas de fresa de topo e brocas) têm uma forma cilíndrica e um comprimento de corte limitado.

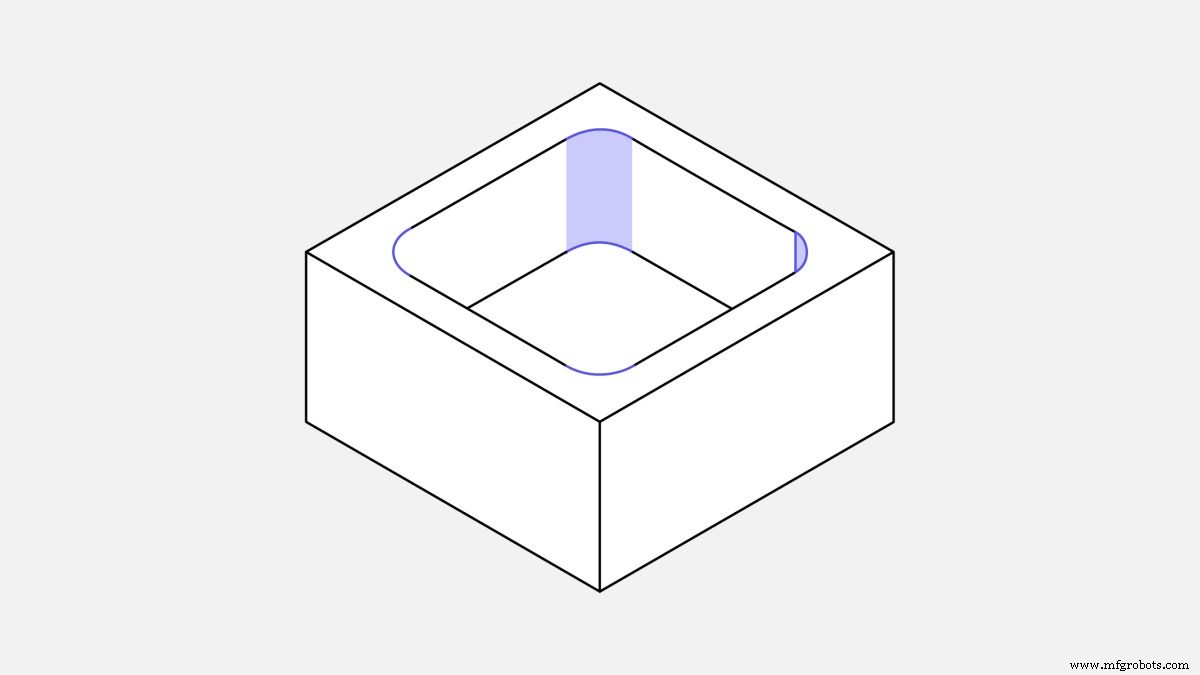

À medida que o material é removido da peça de trabalho, a geometria da ferramenta é transferida para uma peça usinada. Isso significa, por exemplo, que os cantos internos de uma peça CNC sempre têm um raio, por menor que seja a ferramenta de corte utilizada.

Para remover o material, a ferramenta de corte se aproxima da peça de trabalho diretamente de cima. Recursos que não podem ser acessados dessa maneira não podem ser usinados em CNC.

Há uma exceção a esta regra:rebaixos. Há uma seção sobre rebaixos no final deste artigo.

Uma boa prática de projeto é alinhar todos os recursos do seu modelo (furos, cavidades, paredes verticais, etc.) a uma das seis direções principais. No entanto, veja esta regra como uma recomendação e não uma restrição, pois

Sistemas CNC de 5 eixos oferecem recursos avançados de fixação de peças.

O acesso à ferramenta também é um problema ao usinar recursos com uma grande relação profundidade/largura. Para alcançar o fundo de uma cavidade profunda, por exemplo, você precisa de ferramentas com alcance estendido. Isso significa uma maior amplitude de movimento para o efetuador final, o que aumenta a vibração da máquina e reduz a precisão alcançável.

Isso simplificará a produção se você projetar peças que possam ser usinadas em CNC com a ferramenta que tenha o maior diâmetro possível e o menor comprimento possível.

Diretrizes de projeto CNC Um desafio que frequentemente surge ao projetar uma peça para usinagem CNC é que não existem padrões específicos para toda a indústria. Os fabricantes de máquinas e ferramentas CNC melhoram continuamente as capacidades da tecnologia, expandindo os limites do que é possível. A tabela abaixo resume os valores recomendados e viáveis para os recursos mais comuns encontrados em peças usinadas CNC.

Cavidades e bolsos Ilustração de cavidades e bolsos Profundidade recomendada da cavidade: 4 vezes a largura da cavidade Fresamento de cavidades profundas: Cavidades com profundidades maiores que seis vezes o diâmetro da ferramenta são consideradas profundas. Uma razão de diâmetro da ferramenta para a profundidade da cavidade de até 30:1 é possível usando ferramentas especializadas (profundidade máxima:35 cm com uma fresa de topo de 1 polegada de diâmetro). Bordas internas Ilustração de arestas internas Raio do canto vertical Recomendado: ⅓ vezes a profundidade da cavidade (ou maior) Raio do piso Recomendado: 0,5 mm, 1 mm ou nenhum raio Viável: qualquer raio Paredes finas Espessura mínima da parede Recomendado: 0,8 mm (metais), 1,5 mm (plásticos) Viável: 0,5 mm (metais), 1,0 mm (plásticos) Buracos Diâmetro Recomendado: broca padrão Viável: qualquer diâmetro maior que 1 mm Profundidade máxima Recomendado: 4 vezes o diâmetro nominal Típico: 10 vezes o diâmetro nominal Viável: 40 vezes o diâmetro nominal Tópicos Ilustração de tópicos Tamanho da linha Mínimo: M2 Recomendado: M6 ou maior Comprimento da rosca Mínimo: 1,5 vezes o diâmetro nominal Recomendado: 3 vezes o diâmetro nominal Pequenos recursos Ilustração de pequenos recursos de CNC

rótulo> Diâmetro mínimo do furo Recomendado: 2,5 mm (0,1 polegada.'') Viável: 0,05 mm (0,005 polegadas.'') Tolerâncias Ilustração de tolerâncias CNC Típico: +-0,1 milímetros Viável: +-0,02 milímetros Texto e letras Recomendado: tamanho da fonte 20 (ou maior), 5 mm gravado Configurações de máquina CNC e orientação de peças

O que é usinagem CNC de 5 eixos? Quais são as vantagens e limitações da usinagem CNC de 5 eixos? Cortes de usinagem CNC Projeto de corte inferior para usinagem CNC Elaboração de um desenho técnico Enviando um desenho técnico com sua cotação do Hubs

política de especificações . Quais são as melhores práticas da Hubs para usinagem CNC?