Gear Manufacturing 101:Um Guia sobre os Processos de Produção de Engrenagens

O conceito de engrenagens já existe há algum tempo, pois estão entre os componentes mecânicos mais antigos que ainda são relevantes hoje. Seja a indústria automobilística, o setor aeroespacial, qualquer maquinário industrial ou algo simples como um relógio. Engrenagens são necessárias em todos os lugares e talvez você queira aprender sobre a fabricação de engrenagens.

Então, a questão é sobre como as engrenagens são fabricadas.

Prefácio:Processo de fabricação de engrenagens

Não existe um processo único para a fabricação de engrenagens, pois exigem processos diferentes, dependendo do tipo e da aplicação.

Geralmente, as engrenagens operam em condições muito extenuantes porque a transmissão de potência (o objetivo real da engrenagem) tem vários requisitos. Em primeiro lugar, as engrenagens precisam estar em perfeitas condições. Então, eles devem sempre ser confiáveis, ter tensões residuais mínimas e pouca ou nenhuma chance de propagação de trincas.

Naturalmente, todos esses requisitos são extremamente difíceis de cumprir. No entanto, ninguém pode negar sua importância. É por isso que a produção de engrenagens é um campo altamente especializado com tolerâncias limitadas e espaço para erros.

Este artigo o levará de volta aos fundamentos da fabricação de engrenagens sobre os materiais comuns para engrenagens industriais, os processos que preparam as engrenagens e como as engrenagens podem sustentar toda essa carga sem falhar.

Tipos comuns de engrenagens e suas aplicações

Antes de passar para os detalhes sobre os processos de corte e fabricação de engrenagens, é importante dar uma olhada no básico. São diferentes tipos de engrenagens e sua aplicação e vantagens.

Sua aplicação, parâmetro de desempenho e vários outros fatores desempenham um papel importante no tipo de engrenagem que você usa. Existem várias formas de caracterizar o tipo de engrenagem, mas a melhor e mais relevante do ponto de vista da fabricação de engrenagens é através do perfil dos dentes.

Aqui estão os 5 tipos de engrenagens que você encontrará.

engrenagens de dentes retos

Desenhe uma imagem aproximada de como o equipamento se parece em sua mente. Há grandes chances de você estar pensando em engrenagens com dentes retos. É exatamente assim que uma engrenagem de dentes retos se parece.

A engrenagem de dentes retos é o tipo mais comum de engrenagem e tem múltiplas aplicações em usinas de força, componentes aeroespaciais, máquinas industriais e muito mais. Os dentes retos são os mais simples de fabricar e sustentar altas velocidades e altas cargas. No entanto, eles produzem muito ruído e não são adequados para aplicações onde você também precisa de operações suaves.

Além disso, as engrenagens de dentes retos podem combinar com outras engrenagens do mesmo tipo e engrenagens internas/externas. Você encontrará engrenagens retas em muitos mecanismos de engrenagem, como uma configuração simples de pinhão/cremalheira ou um sistema de engrenagem planetária.

Sua simplicidade significa que é mais fácil para você fazer. Portanto, você achará mais fácil manter a precisão durante a produção de engrenagens. As engrenagens retas também têm pouca ou nenhuma carga axial, portanto, são bastante eficientes para um trem de engrenagens onde você deseja minimizar as perdas mecânicas.

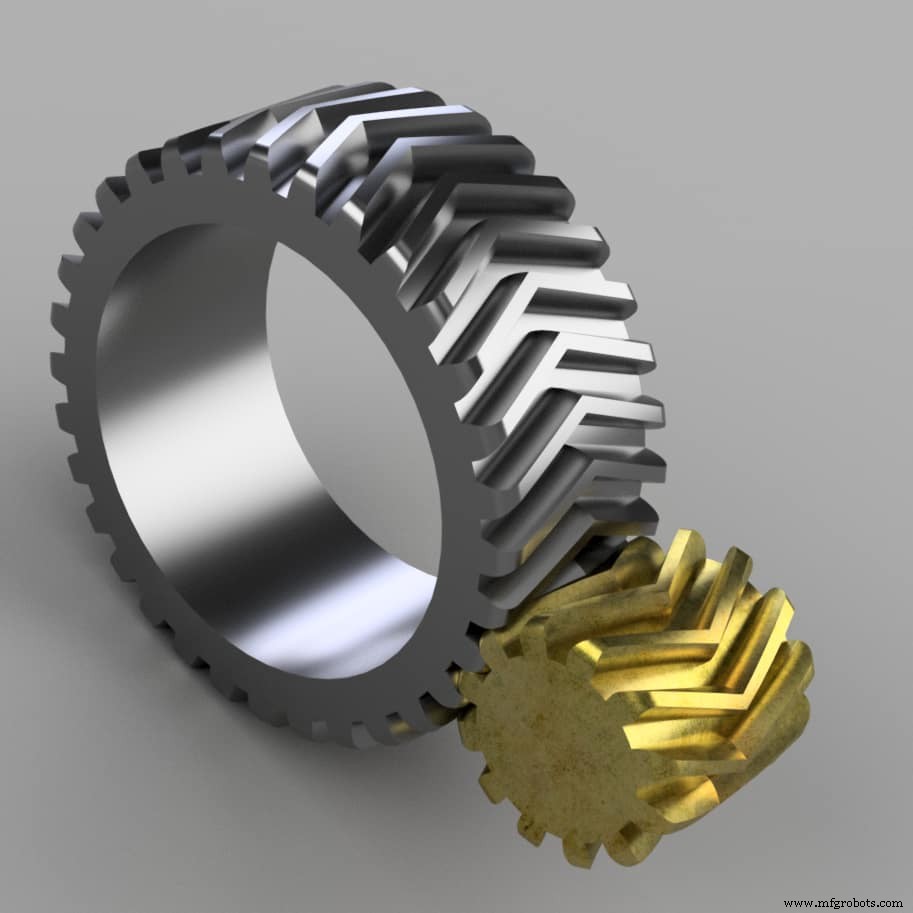

engrenagens helicoidais

As engrenagens helicoidais são bastante semelhantes às engrenagens de dentes retos, mas vêm com dentes que são torcidos em torno de um corpo cilíndrico. Esta qualidade permite que eles trabalhem com eixos paralelos e não paralelos facilmente. Seu acoplamento, no entanto, só funciona com outras engrenagens helicoidais do mesmo ângulo de hélice (o ângulo de torção do cilindro original).

A maioria das aplicações das engrenagens helicoidais são as mesmas das engrenagens de dentes retos. No entanto, os dentes angulados desempenham um papel importante na redução da carga de impacto e tornam as operações mais suaves. Isso significa menos ruído também, mas ao custo da eficiência. Em relação às engrenagens retas, um trem de engrenagens helicoidais terá mais perdas e também precisará de rolamentos axiais devido ao formato.

Do ponto de vista da fabricação, as engrenagens helicoidais são mais resistentes do que as engrenagens retas. Os ângulos de hélice são bastante difíceis de replicar com uma faixa de tolerância baixa aceitável. Além disso, os custos de fabricação e a adição de outros elementos axiais os tornam adequados para operações limitadas.

engrenagens cônicas

As engrenagens cônicas não são suas engrenagens cilíndricas padrão. Eles vêm em uma superfície cônica que permite alterar a direção da transmissão em eixos que se cruzam. Geralmente, as engrenagens cônicas funcionam com 90 0 ângulos. No entanto, você também pode usá-los em outras configurações.

Aqui estão alguns tipos comuns de engrenagens cônicas que você pode encontrar em uma variedade de aplicações.

- engrenagens cônicas retas

- engrenagens cônicas em espiral

- Engrenagens de esquadria

- Engrenagens da coroa

- Engrenagens hipoides

engrenagens sem-fim

O sistema de engrenagem helicoidal é uma combinação de dois componentes. Uma roda sem-fim e uma engrenagem em forma de parafuso. Eles são predominantemente usados em máquinas aeroespaciais, industriais, elevadores e direção de automóveis.

A configuração da roda sem fim não oferece muita velocidade ou eficiência. No entanto, oferece uma característica única necessária para mecanismos de travamento automático. Em muitos casos, o sem-fim pode girar a roda, mas o contrário não pode acontecer devido aos ângulos das engrenagens. Além disso, outra coisa importante a ser observada é que as engrenagens helicoidais têm muito atrito e podem exigir atrito contínuo para funcionar corretamente.

Crema e pinhão

O sistema de cremalheira e pinhão é outra combinação que funciona principalmente para transferir movimento rotacional para linear e vice-versa. Os dentes da engrenagem podem combinar com dentes do tipo de dentes retos e helicoidais, para que você possa trabalhar em eixos paralelos e em ângulo. Algumas das aplicações mais comuns deste sistema são em sistemas automotivos, balanças e outros sistemas similares.

Materiais usados para produzir engrenagens

Não há restrição material quando se trata de engrenagens. Os primeiros eram de madeira, e você pode encontrar engrenagens de diferentes materiais em toda a indústria. Desde engrenagens de grande escala industrial de aço ou ferro até pequenas engrenagens plásticas em brinquedos. As combinações de materiais são infinitas.

No entanto, os seguintes itens são mais comumente usados na fabricação de engrenagens e processos de formação de engrenagens:

- Ferro fundido

- Aço

- Bronze

- Plásticos

As engrenagens possuem critérios muito específicos para seleção de materiais. Dependendo da aplicação, qualquer material que você escolher deve ter a resistência e resistência à tração apropriadas.

Além disso, o coeficiente de atrito é outra consideração porque as engrenagens precisam de contato constante. Por fim, você também deve selecionar materiais fáceis de processar. Um material forte com baixa capacidade de fabricação será mais difícil de lidar porque a fabricação de engrenagens requer extrema precisão e exatidão.

Os materiais citados apresentam o equilíbrio perfeito dessas propriedades para suas aplicações. É por isso que você geralmente os verá na maioria das marchas que encontrar.

RapidDirect pode oferecer todos esses materiais utilizados no processo de fabricação de engrenagens. Carregue seu arquivo de design para obter uma cotação para seu projeto de engrenagem.

Processos comuns de fabricação de engrenagens

A produção de engrenagens é bastante complicada devido à precisão que exige. Hoje, a fabricação de engrenagens é uma indústria em si que depende de vários processos, tradicionais e modernos, para garantir o equilíbrio certo entre custo, qualidade e operações.

Aqui está uma lista de processos comuns de corte e fabricação de engrenagens, juntamente com suas aparentes vantagens e desvantagens.

1 – Elenco

A fundição é um processo mais simples que é predominantemente usado para preparar blanks ou cilindros para engrenagens, enquanto os dentes são preparados por meio de usinagem. No entanto, é um processo de fabricação de engrenagens viável para muitas aplicações devido à sua capacidade de produção em massa e relativa facilidade.

Há, no entanto, uma área em que a fundição é o método de fabricação mais preferido na indústria. Essa é a produção de engrenagens muito grandes. Os métodos de usinagem e outros métodos de formação de engrenagens não são tão viáveis em casos de grandes diâmetros. Geralmente, as engrenagens maiores são quase sempre do tipo de engrenagem de dentes retos. Portanto, sua relativa simplicidade torna o casting uma opção muito boa.

Entre os tipos mais comuns de métodos de fundição, fundição em concha, fundição sob pressão, fundição em areia e fundição em molde permanente são os mais comuns para a produção de engrenagens. Outros métodos têm uso limitado em algumas aplicações. No entanto, os acima mencionados são os mais comuns na indústria.

2 – Forjamento

Este é outro processo de formação que pode fornecer peças brutas e engrenagens preparadas, dependendo de suas necessidades. O forjamento é bastante viável nos casos em que você possui engrenagens relativamente simples.

Teoricamente, o forjamento é um excelente processo de fabricação de engrenagens para aplicações pesadas por uma razão simples. O forjamento requer tratamento térmico, o que significa que a engrenagem resultante teria melhores propriedades de fadiga. No entanto, a tremenda força necessária para o processo de forjamento limita o tamanho e a espessura desse processo.

Geralmente, o forjamento funciona bem para engrenagens de 6 a 10 pés de diâmetro. Dependendo do tipo de forjamento, por exemplo, forjamento de precisão, você pode ou não precisar usinar as engrenagens no final.

3 – Extrusão e trefilação a frio

Este é outro processo de formação de engrenagens que é versátil e mais simples. De fato, a extrusão tem um gasto de ferramenta menor, mas não significa que seja o processo mais econômico.

A extrusão, como o próprio nome sugere, é o processo de passagem de um perfil de metal aquecido através de uma forma pré-determinada menor. Consequentemente, você obtém uma barra da forma desejada com uma superfície externa endurecida e lisa.

O processo de trefilação a frio é muito semelhante à extrusão. Existem duas diferenças. A extrusão empurra o blank através de um desenho de matriz e o puxa. A outra diferença é a temperatura. A trefilação a frio não aquece o tarugo. Aumentando assim as propriedades mecânicas em detrimento do custo.

4 – Metalurgia do pó

A metalurgia do pó é um processo avançado que fez avanços significativos nos últimos anos. Hoje, é usado para vários processos de fabricação, incluindo produção de engrenagens.

Então, como funciona a metalurgia do pó? Do ponto de vista, é bastante simples. No entanto, há muitos meandros envolvidos.

Tudo começa com pó de metal. O primeiro passo é tirar todo o pó para dar a forma finalizada que você deseja. Quando terminar, o próximo passo garante que toda a configuração seja bastante compacta, pois resultará em melhores propriedades mecânicas. Aqueça toda a configuração com cuidado e pronto.

A metalurgia do pó é extremamente eficiente, simples e viável para grandes quantidades. Você não precisa se preocupar com nenhum pós-processamento, pois o produto estará pronto para uso. No entanto, as engrenagens resultantes não podem suportar muita carga e também existem limitações de tamanho.

Além disso, o custo inicial de qualquer configuração de metalurgia do pó é bastante alto, o que a torna inviável para qualquer produção de baixo volume.

5 – Apagamento

O blanking é um processo muito semelhante à extrusão, mas possui recursos tridimensionais limitados. Este processo de formação de engrenagens usa chapas metálicas para criar a forma desejada com a ajuda de várias matrizes. Você pode produzir diferentes tipos de engrenagens com o processo de blanking. No entanto, as engrenagens retas oferecem os melhores resultados.

Hoje, o processo de blanking da produção de engrenagens é usado por várias indústrias para aplicações leves. Por exemplo, equipamentos de escritório, hidráulica, pequenos dispositivos médicos e outras aplicações com requisitos de baixa carga.

6 – Usinagem de engrenagens

A usinagem está entre os processos de fabricação de engrenagens mais comuns devido à sua versatilidade. A usinagem tradicional era bastante comum para corte e fabricação de engrenagens, mas os avanços da usinagem CNC impulsionaram sua popularidade.

Os 4 métodos de corte de engrenagens a seguir são os mais comuns em toda a indústria.

Hobbing

A fresagem utiliza um dispositivo de corte cônico chamado hob. Tanto a placa quanto a peça de trabalho giram à medida que a placa gira em torno da engrenagem. Até agora, as engrenagens helicoidais e de dentes retos externos são os únicos produtos que você pode criar a partir da fresagem.

O processo é bastante versátil e rápido. Você também pode aumentar suas taxas de produção processando várias pilhas juntas. No entanto, requer mais habilidade e precisão.

Forma

A modelagem é um processo avançado de corte e fabricação de engrenagens que desenvolve engrenagens que o Hobbing não consegue lidar. O cortador pode ser de qualquer formato, como pinhão, formato de cremalheira ou formato de ponto único. Parece bastante semelhante às engrenagens e funciona cortando o espaço em branco na forma desejada. Você pode criar engrenagens internas ou de cluster com o processo de modelagem.

Abordagem

O brochamento é talvez o método mais rápido de corte de formas de engrenagens. Ele se baseia em uma ferramenta multi-dentes com cortadores embutidos que vão mais fundo do que seu antecessor. Isso resulta em cortes menores e incrementais que são mais fáceis de fazer e fornecem rapidamente a forma necessária sem comprometer a precisão.

Este processo de fabricação de engrenagens é típico para engrenagens internas, mas você também pode usá-lo para fazer dentes externos. Para isso, você precisará de uma ferramenta especializada para brochamento de potes que permita replicar a mesma precisão e eficiência.

Fresagem

Este é um método básico de corte de engrenagem onde você produz dentes de engrenagem individuais sequencialmente. No entanto, é bastante versátil, especialmente quando você envolve uma fresadora CNC. Embora você possa fazer qualquer tipo de engrenagem em uma fresadora, a precisão desse método deixa muito a desejar. É por isso que a fresagem não é tão comum como era antes.

No entanto, os recentes desenvolvimentos no domínio CNC e multi-eixos mudaram as coisas. A fabricação de engrenagens em fresadoras está se tornando cada vez mais comum. Assim, as coisas vão melhorar ainda mais com o tempo.

Pós-processamento de fabricação de engrenagens

Dependendo do método de fabricação de engrenagens que você usou, suas engrenagens precisarão de algum pós-processamento antes de ficarem 100% prontas. Esse pós-processamento pode variar desde o tratamento térmico para melhorar as características de fadiga até a correção dimensional e o acabamento da superfície.

Aqui estão os 5 processos de acabamento de superfície mais comuns na produção de engrenagens.

- Moagem: Assim como o próprio nome sugere, a retificação é um processo comum de acabamento de superfície que proporciona um acabamento suave em toda a superfície. Você pode realizá-lo de forma intermitente ou contínua, e isso não afetará os resultados.

- Laminação: Este processo é para engrenagens sensíveis onde você precisa de extrema precisão. A lapidação usa pequenas partículas abrasivas para suavizar uma superfície em velocidades baixas ou médias.

- Aprimoramento: Este é outro processo comum que lustra a superfície e a torna lisa. Além disso, você também pode corrigir alguns pequenos erros na geometria do seu dente.

- Barbear: Este processo remove camadas extremamente finas da superfície para obter um perfil suave. O barbear geralmente é caro, por isso raramente é usado na produção de equipamentos.

- Polimento: Em sua essência, o polimento é o processo de usar compressão para suavizar a superfície.

Aproxime-se do RapidDirect para obter os melhores serviços de fabricação de engrenagens

A fabricação de engrenagens é um campo altamente especializado que requer extrema precisão e exatidão. As engrenagens são um componente essencial para qualquer sistema mecânico e mesmo a menor falha de fabricação pode ter muitas consequências desastrosas. Portanto, você precisa ter cuidado com o serviço que você seleciona.

RapidDirect é um serviço certificado pela ISO com a equipe mais experiente que oferece o melhor desempenho ao preço mais competitivo. Oferecemos serviços de última geração que oferecem o melhor quando se trata de fabricação de engrenagens.

Desde engrenagens grandes para maquinário industrial até os menores componentes para qualquer aplicação de nicho, o RapidDirect oferece a combinação certa de habilidades, experiência e qualidade que você precisa. Entre em contato conosco hoje e obtenha uma cotação inicial dentro de algumas horas.

Máquina cnc

- Fabricação vs Produção:Como esses processos diferem

- Processos de fabricação de união vs formação:Qual é a diferença?

- Robótica e o futuro da produção e do trabalho

- A Importância da Manutenção de Equipamentos na Fabricação

- Quais são os processos de fabricação importantes seguidos em diferentes indústrias? – II

- Quais são os processos de fabricação importantes seguidos em diferentes indústrias?

- 3 processos de acabamento inovadores usados na fabricação de engrenagens

- O crescente uso da automação na fabricação

- O impacto da manufatura aditiva na produção industrial

- A ascensão da robótica avançada na fabricação industrial