Avanços na Tecnologia de Ferramental de Thread Whirling

Nova tecnologia de revestimento de pastilhas que apresenta uma qualidade de superfície submicro e livre de defeitos se adapta bem aos tipos de carga de corte encontrada pelas pastilhas durante o turbilhonamento de roscas. Créditos das fotos:GenSwiss

Nova tecnologia de revestimento de pastilhas que apresenta uma qualidade de superfície submicro e livre de defeitos se adapta bem aos tipos de carga de corte encontrada pelas pastilhas durante o turbilhonamento de roscas. Créditos das fotos:GenSwiss Como leitor de Usinagem de Produção há uma boa chance de você já ter investido na tecnologia de torno CNC suíço ou ter um grande interesse em fazê-lo no futuro. Talvez seja o nível de precisão que essas máquinas são capazes, ou talvez haja um trabalho de produção de alto volume e longa duração que você esteja considerando e precise do tipo de capacidade que esse equipamento oferece.

Uma coisa é certa:as operações de rosqueamento são algo que quase todas as oficinas mecânicas suíças encontrarão, e todo maquinista suíço deve estar ciente dos últimos avanços neste campo. Afinal, outro nome para um torno CNC suíço, embora um pouco “old school”, é uma “máquina de parafuso”. Embora não seja a origem do apelido, fazer threads é algo em que eles realmente se destacam.

Em particular, o turbilhonamento de roscas é um processo de rosqueamento comumente realizado em tipos suíços, nos quais foram feitos avanços recentemente. A nova tecnologia de pastilhas e projetos de ferramentas tornaram esta alternativa ao rosqueamento convencional de ponta única ainda mais produtiva.

Mas, antes de dar uma olhada nos avanços na tecnologia de ferramentas de turbilhonamento de roscas, vamos dar um passo para trás e fornecer um pouco de orientação para qualquer “novato em bucha guia” por aí, revisando um aspecto do elemento de design de assinatura dos tornos suíços no que se refere para usinagem de roscas. Ao rosquear usando um método tradicional de ponto único em uma máquina suíça (ou qualquer torno), várias passagens com a ferramenta são necessárias para atingir a profundidade total da forma da rosca. Isso tende a não ser muito preocupante com parafusos de grande diâmetro que usam formas de rosca de 60 graus porque a taxa de remoção de metal é baixa e a deflexão da peça de trabalho é mínima. Portanto, a pressão da ferramenta necessária para cortar esses tipos de roscas também é relativamente baixa.

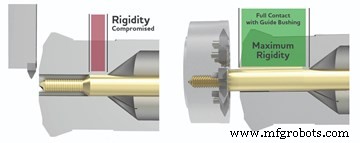

Suporte fornecido por uma bucha guia do tipo suíço pode ser ineficaz ao executar rosqueamento de ponto único. Este não é o caso do turbilhonamento de fios.

No entanto, devido ao cabeçote deslizante e à disposição da bucha guia dos tornos tipo suíço e às características ou requisitos da peça de trabalho que está sendo usinada, isso pode criar uma oportunidade para a peça de trabalho “cair” da bucha guia à medida que é passada de volta e através da ferramenta de rosqueamento, resultando em deflexão e perda de rigidez. Esses fenômenos tornam-se ainda mais prevalentes quando o diâmetro principal da rosca é menor que o diâmetro da coronha. O suporte fornecido pela bucha guia é ineficaz. Em seguida, considere algumas das remoções de metal necessárias para fazer roscas mais agressivas do tipo “contraforte”, como as comumente encontradas em implantes cirúrgicos ortopédicos e de reparo de trauma projetados para fixar osso. O rosqueamento de ponto único torna-se um meio menor para realizar o trabalho de maneira econômica. Algumas dessas roscas profundas podem exigir de 40 a 50 passagens para serem concluídas, dependendo dos recursos da rosca.

Aqui é onde o turbilhonamento de roscas pode ser aplicado para aumentar as capacidades de produção desse tipo de rosca. Mas como funciona o turbilhonamento de roscas? Quatro componentes são necessários:Um torno CNC Swiss/cabeçote deslizante; um acessório de turbilhonamento de ferramenta motorizada dedicado, projetado especificamente para este processo; um anel/corpo de corte; e múltiplas pastilhas de metal duro com a forma de rosca necessária e retificadas com precisão. Esses componentes de ferramenta trabalham em conjunto para “girar” a barra do diâmetro do estoque para um formato de rosca padrão ou personalizado finalizado em uma única passagem.

Como isso é feito? A ação de corte é um processo de fresamento semelhante ao fresamento de rosca de diâmetro interno, mas no diâmetro externo da peça de trabalho. Isso proporciona um controle rígido sobre a qualidade e a velocidade do acabamento, garantindo que o material permaneça rígido dentro da bucha guia, mas também através da modulação da carga de cavacos por dente e da velocidade de rotação do eixo C. Comparado ao rosqueamento de ponto único, taxas mais altas de remoção de metal e melhores acabamentos podem ser alcançados usando o maior número possível de fresas no corpo da fresa. Quando combinado com a capacidade de refrigeração de alta pressão comumente encontrada na maioria das máquinas atualmente, a zona de corte pode ser mantida limpa e livre de limalhas. Como resultado, velocidades muito altas são alcançadas, resultando em roscas acabadas sem rebarbas em uma única passagem.

Fabricação avançada de roscas é um “plus”

Agora, vamos dar uma olhada nos avanços desse processo. Em um mundo de tecnologia de fabricação avançada, os revestimentos de metal duro são um fator importante para ajudar a obter maior rendimento. A Utilis AG da Suíça introduziu recentemente sua ferramenta proprietária UHM10 TX+, que combina um substrato de metal duro e revestimento projetado não apenas para aplicações de titânio e aço inoxidável médico, mas também para ligas de alta temperatura. Esta nova tecnologia de revestimento apresenta uma qualidade de superfície submicro e livre de defeitos que se adapta muito bem aos tipos de cargas de corte encontradas pelo metal duro durante o turbilhonamento de roscas. A qualidade da aresta é um aspecto importante para manter a precisão da forma da rosca e a oferta TX+ fortalece a condição da aresta sem deformar a forma da geometria. Isso é vital quando o ajuste do ângulo de ataque, a posição do centro da ferramenta e a precisão da pastilha são essenciais para produzir roscas perfeitas na peça de trabalho, especialmente em diâmetros maiores de rosca menores que 3 mm, onde a afiação da crista da rosca pode ser um requisito importante.

Adicione algum alcance

Em formas de rosca especiais de pequeno diâmetro, a rigidez da configuração e a distância da bucha guia podem se tornar uma preocupação. Tradicionalmente, isso tem sido resolvido com a obtenção de uma bucha de guia de ponta estendida para manter o material e a peça de trabalho mais próximos do “círculo de voo” da pastilha de turbilhonamento de roscas, a fim de evitar o desenvolvimento de harmônicos de acabamento e desgaste da pastilha. Como qualquer um que tenha usado uma bucha guia de ponta estendida pode atestar, isso às vezes pode se tornar complicado, pois todas as suas ferramentas de torneamento tradicionais agora precisam ser deslocadas para fora da placa da ferramenta para compensar o deslocamento da bucha guia. Portanto, muito trabalho de configuração extra é necessário para permitir que a operação de turbilhonamento funcione com essas peças de diâmetro menor. Uma alternativa é aproximar o círculo de vôo do inserto da peça de trabalho. Para uma ampla seleção de acessórios de turbilhonamento disponíveis comercialmente (de fabricantes de máquinas-ferramenta OEMs ou no mercado de reposição de empresas como a GenSwiss), agora existem anéis de corte com deslocamentos positivos integrados no posicionamento do círculo de voo da pastilha.

Embora as unidades de ferramentas dinâmicas possam fornecer velocidades de 5.000 a 10.000 rpm, o turbilhonamento de roscas tende a exigir apenas 2.000 a 3.000 rpm.

Por exemplo, vamos supor que o posicionamento da ferramenta de turbilhonamento de um torno tenha uma distância de 15 mm da bucha guia padrão até a linha central da pastilha de metal duro. O trabalho requer o turbilhonamento de uma forma de rosca de 2,5 mm de diâmetro principal, tipo contraforte de chumbo duplo em titânio 6AL-4V. A loja já tem à disposição barstock de pequeno diâmetro para produzir essas peças rosqueadas. Embora esta rosca seja adequada para turbilhonamento, o diâmetro significa que deve-se tomar cuidado especial no controle da vibração que pode ocorrer ao cortar dois cabos ao mesmo tempo a partir do diâmetro da coronha. Aqui é onde um anel deslocado que avança o círculo de vôo de inserção para mais perto da bucha guia de comprimento padrão para compensar parte dessa distância brilha. Uma simples correção de deslocamento do eixo Y pode ser feita para recentralizar a forma da pastilha na posição de corte da barra. Muitas vezes é possível obter sucesso usando um anel deslocado sem uma bucha guia de ponta estendida.

Acelere e esfrie

Muitos tornos suíços modernos agora oferecem acionamentos de ferramentas vivas capazes de velocidades muito mais rápidas, em grande parte devido aos avanços na tecnologia de motores inteligentes, mas também devido à necessidade de mais velocidade rotacional para uso com microferramentas. Inúmeros modelos apresentam velocidades de ferramentas elétricas de 5.000 a 10.000 rpm no acionamento de ferramentas elétricas. Uma consideração que deve ser feita ao implementar o turbilhonamento em um trabalho é qualquer trabalho de microfresamento de topo ou furação que possa precisar ser realizado além do turbilhonamento de roscas. Os trabalhos giratórios tendem a exigir apenas 2.000 a 3.000 rpm na ferramenta motorizada para a maioria das aplicações, enquanto a microusinagem adicional pode exigir que o motor funcione na velocidade máxima disponível, sujeitando o fuso giratório a velocidades nas quais, de outra forma, não precisaria ser operado.

Se você está lendo isso e não entende o significado aqui, esteja ciente de que a maioria dos modelos de máquinas suíças aciona todas as ferramentas vivas nas posições da ferramenta a partir de um único motor. Como tal, ao operar uma broca ou fresa de topo, o fuso giratório também estará girando nessa velocidade mais alta enquanto não estiver no corte, submetendo-o a quilometragem adicional em seu odômetro, apesar de não produzir cavacos durante essas operações de rpm mais altas. Uma maneira muito boa de otimizar a configuração para obter não apenas a melhor produtividade da máquina, mas também para obter maior longevidade de seu fuso de turbilhonamento e outras ferramentas vivas é emparelhá-lo com uma unidade de fuso de alta velocidade, o que pode ajudar a reduzir a velocidade geral do motor executando o ferramental ativo, mantendo a velocidade de superfície ideal para a operação da microferramenta. Os fusos multiplicadores de velocidade acionados por engrenagem estão prontamente disponíveis para muitas marcas e modelos de máquinas suíças.

Acessórios de turbilhonamento de refrigeração e anéis de corte podem garantir a entrega confiável de refrigerante diretamente para a zona de corte para ajudar a evacuar os cavacos e manter a lubricidade e a vida útil da ferramenta. (A imagem inserida mostrando o anel de corte com as inserções removidas revela as portas no diâmetro interno do anel.)

Outra consideração de configuração que nunca deve ser negligenciada é a capacidade de fornecer resfriamento adequado e evacuação de cavacos da zona de corte. Anteriormente, isso era muitas vezes alcançado através da execução de uma linha de refrigeração de alta pressão para a zona de corte e direcionando cuidadosamente a corrente de jato usando tubos dobráveis. Isso é eficaz para limpar o chip granular criado pela ação de turbilhonamento, mas pode ser complicado ajustar e mirar perfeitamente, adicionando tempo de configuração caro ao trabalho. Entre os acessórios de turbilhonamento e anéis de corte equipados com jato de refrigeração, desenvolvidos pela PCM Willen SA da Suíça para sua linha de acessórios de turbilhonamento.

Essa configuração nova e simplificada pode garantir um fornecimento confiável de refrigerante e direciona o fluido de corte diretamente para a zona de corte, ajudando a evacuar os cavacos e mantendo a lubricidade e a vida útil da ferramenta. O óleo refrigerante/de alta pressão é empurrado através do próprio anel de corte e nos canais de refrigeração internos ao anel de corte. Os jatos de óleo de alta pressão são levemente inclinados e calibrados para trabalhar com o comprimento de referência da pastilha, eliminando qualquer dúvida sobre se a lubrificação e o resfriamento ideal são alcançados. O benefício adicional do novo design do anel de refrigeração é que ele também pode ser fixado na parte traseira do acessório de turbilhonamento por meio de pequenos parafusos de travamento de mola, o que pode economizar ainda mais tempo quando houver a necessidade de indexar a pastilha de metal duro em uma aresta nova. Linhas de alta pressão e liberação rápida tornam a troca ou indexação de pastilhas mais fáceis do que nunca.

Fique na frente

Não se engane, roscas agressivas continuarão a ser um grampo na indústria ortopédica médica e não há melhor maneira de produzi-las de forma confiável com velocidade, nível de acabamento e controle de qualidade do que por turbilhonamento de roscas. A economia de custos também pode ser obtida com a atualização para turbilhonamento para roscas mais básicas, como roscas UNC/UNF em peças longas, especialmente ao trabalhar com materiais que produzem cavacos dúcteis fibrosos ou aplicações que exigem a segmentação da rosca para evitar a queda da bucha guia. Ao garantir que seus processos estejam usando a tecnologia de ferramentas de ponta disponível, sua operação poderá se manter competitiva e à frente da curva nos próximos anos.

Equipamento industrial

- Diâmetro menor vs maior da rosca dos fixadores

- Equipes de F1 se destacam com tecnologia de bloco de ferramentas

- Três avanços em Logística inteligente que vale a pena assistir

- C# - Multithreading

- Avanços da nanotecnologia

- Acessórios de rosca para máquinas de parafuso tipo suíço

- Ferramentas para máquinas do tipo suíço

- Tecnologia de movimento linear

- Os últimos avanços na fabricação de empilhadeiras e tecnologia de empilhadeira

- Corte a laser:tecnologia e oportunidades