Escolha do sensor de manutenção preditiva mais adequado

O monitoramento baseado em condição (CbM) envolve o monitoramento de máquinas ou ativos usando sensores para medir o estado atual de integridade. A manutenção preditiva (PdM) envolve uma combinação de técnicas como CbM, aprendizado de máquina e análise para prever as próximas falhas da máquina ou dos ativos. Ao monitorar a saúde de uma máquina, é extremamente importante selecionar os sensores mais adequados para garantir que as falhas possam ser detectadas, diagnosticadas e até mesmo previstas. Muitos sensores são usados atualmente para detectar e detectar falhas em máquinas rotativas e suas cargas, com o objetivo final de evitar paradas não planejadas. Classificar cada sensor é difícil, pois as técnicas de PdM são aplicadas a uma infinidade de máquinas rotativas (motores, engrenagens, bombas e turbinas) e máquinas não rotativas (válvulas, disjuntores e cabos).

Muitos motores industriais são projetados para funcionar por até 20 anos em aplicações de produção contínua, como fábricas de processamento de produtos químicos e alimentos e instalações de geração de energia, mas alguns motores não atingem sua vida útil projetada. 1 Isso pode ser devido à operação insuficiente do motor, programas de manutenção insuficientes, falta de investimento em sistemas PdM ou não ter um sistema PdM instalado. O PdM permite que as equipes de manutenção programem reparos e evitem o tempo de inatividade não planejado. A previsão antecipada de falhas da máquina por meio do PdM também pode ajudar os engenheiros de manutenção a identificar e reparar motores funcionando de maneira ineficiente, permitindo maior desempenho, produtividade, disponibilidade de ativos e vida útil.

A melhor estratégia de PdM é aquela que utiliza com eficiência o maior número possível de técnicas e sensores para detectar falhas antecipadamente e com alto grau de confiança, portanto, não há uma solução de sensor que sirva para todos. Este artigo busca esclarecer por que os sensores de manutenção preditiva são vitais para a detecção precoce de falhas em aplicações de PdM, bem como seus pontos fortes e fracos.

Linha do tempo de falha do sistema

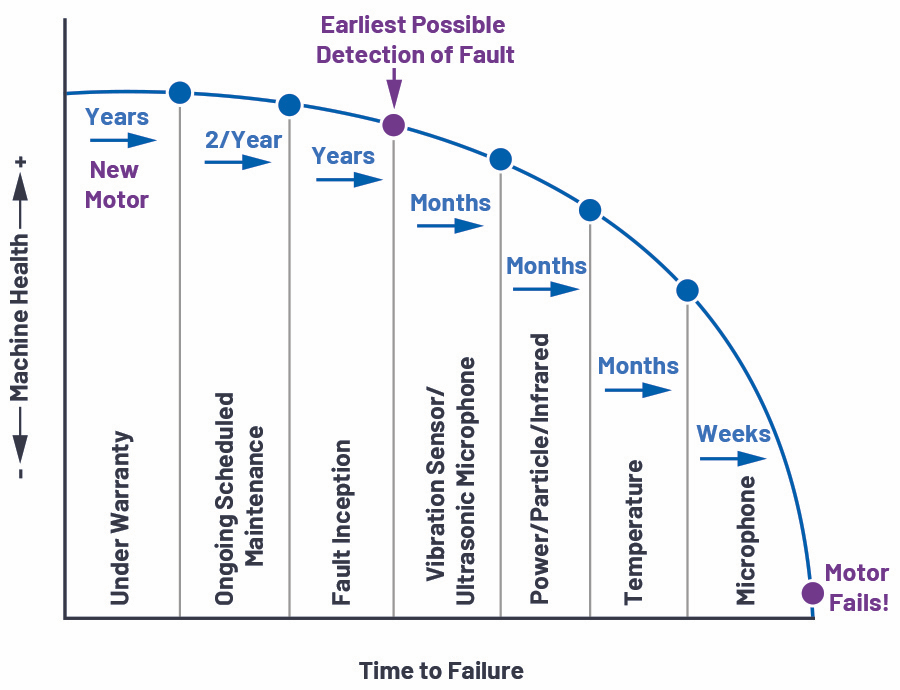

A Figura 1 mostra uma linha do tempo simulada de eventos desde a instalação de um novo motor até a falha do motor, juntamente com o tipo de sensor de manutenção preditiva recomendado. Quando um novo motor é instalado, ele está na garantia. Após vários anos, a garantia irá expirar e é neste ponto que um regimento de inspeção manual mais frequente será implementado.

Figura 1:Saúde da máquina vs. tempo. (Fonte:Dispositivos analógicos)

Se uma falha surgir entre essas verificações de manutenção programada, há uma probabilidade de tempo de inatividade não planejado. O que se torna de vital importância neste caso é ter o sensor certo de manutenção preditiva para detectar possíveis falhas o mais cedo possível e, por esse motivo, este artigo se concentrará em sensores de vibração e acústicos. A análise de vibração é geralmente considerada o melhor ponto de partida para PdM.

2

Sensores de manutenção preditiva

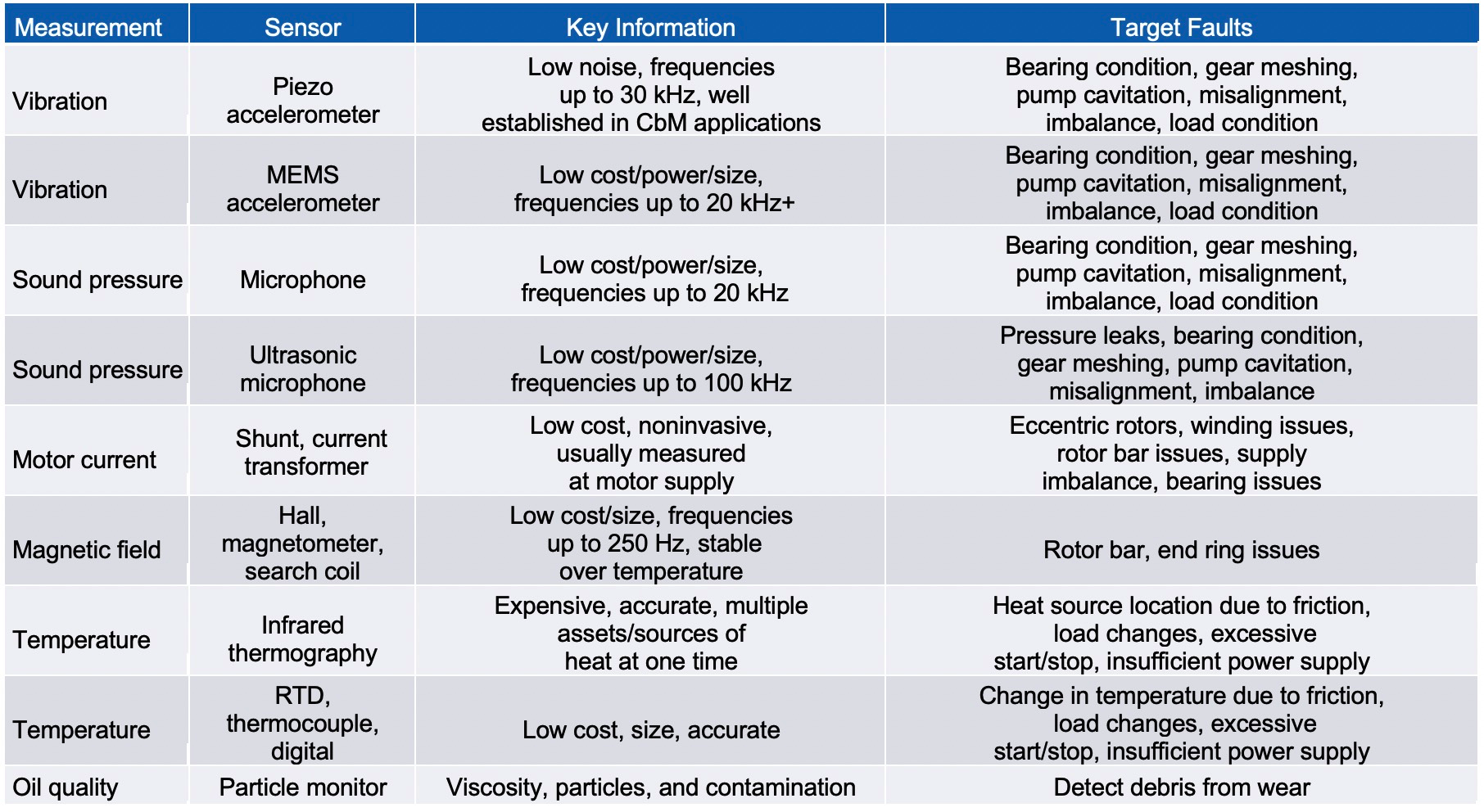

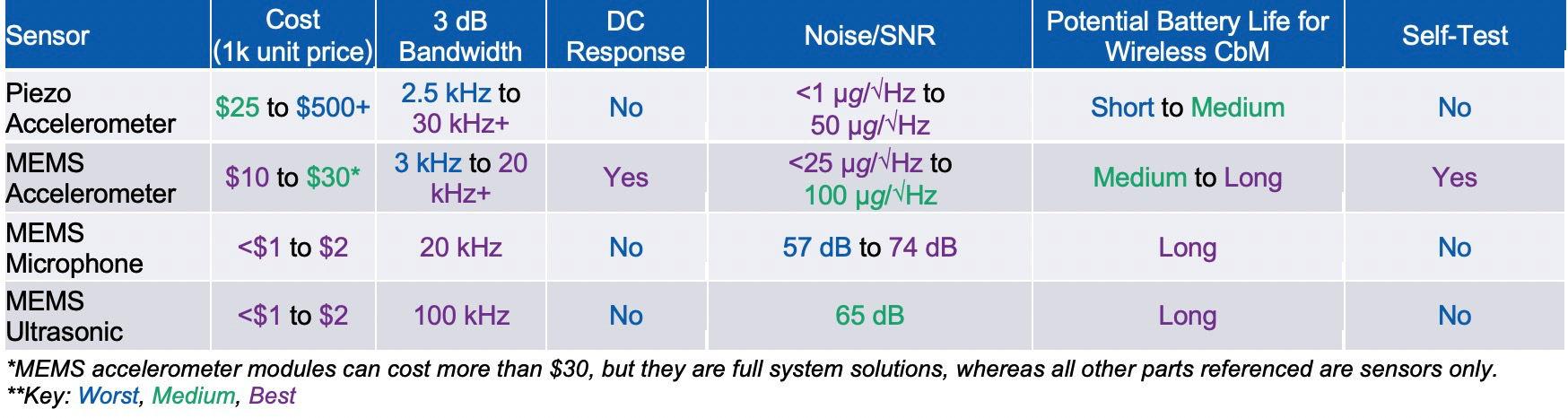

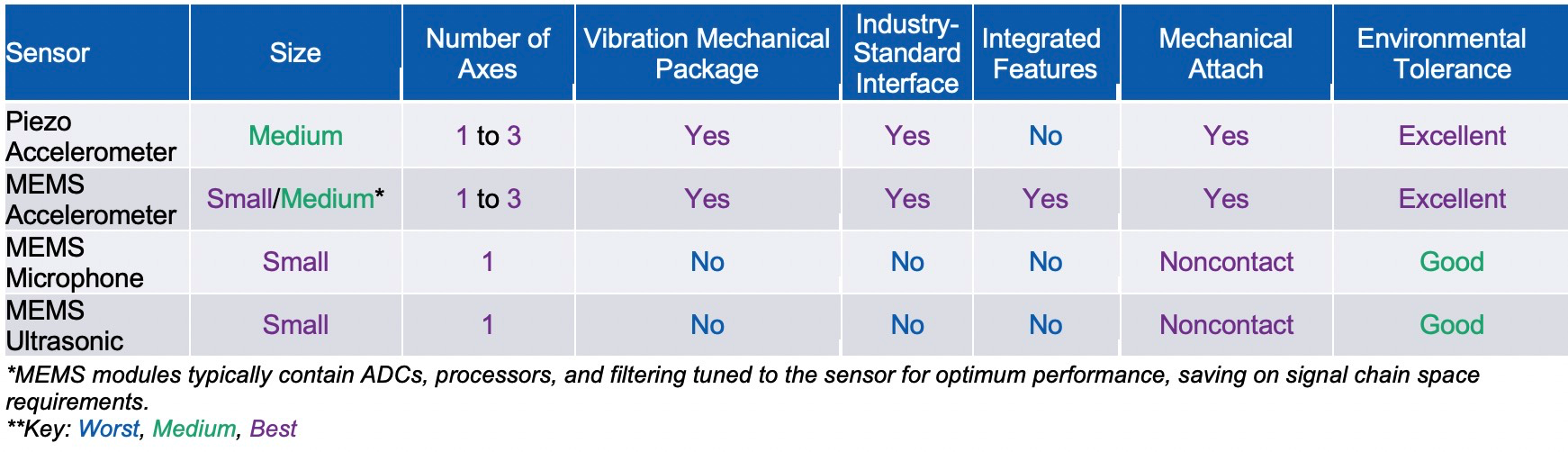

Alguns sensores podem detectar certas falhas, como danos em rolamentos, muito antes de outros, conforme mostrado na Figura 1. Nesta seção, os sensores mais comumente usados para detectar falhas o mais cedo possível são discutidos, a saber, acelerômetros e microfones. A Tabela 1 mostra uma lista de especificações do sensor e algumas das falhas que eles podem detectar. A maioria dos sistemas PdM empregará apenas alguns desses sensores, portanto, é fundamental garantir que as falhas críticas em potencial sejam bem compreendidas junto com os sensores mais adequados para detectá-las.

Tabela 1. Sensores populares usados para CbM (Fonte:Dispositivos analógicos) clique para ampliar a imagem

Considerações sobre falhas do sensor e do sistema

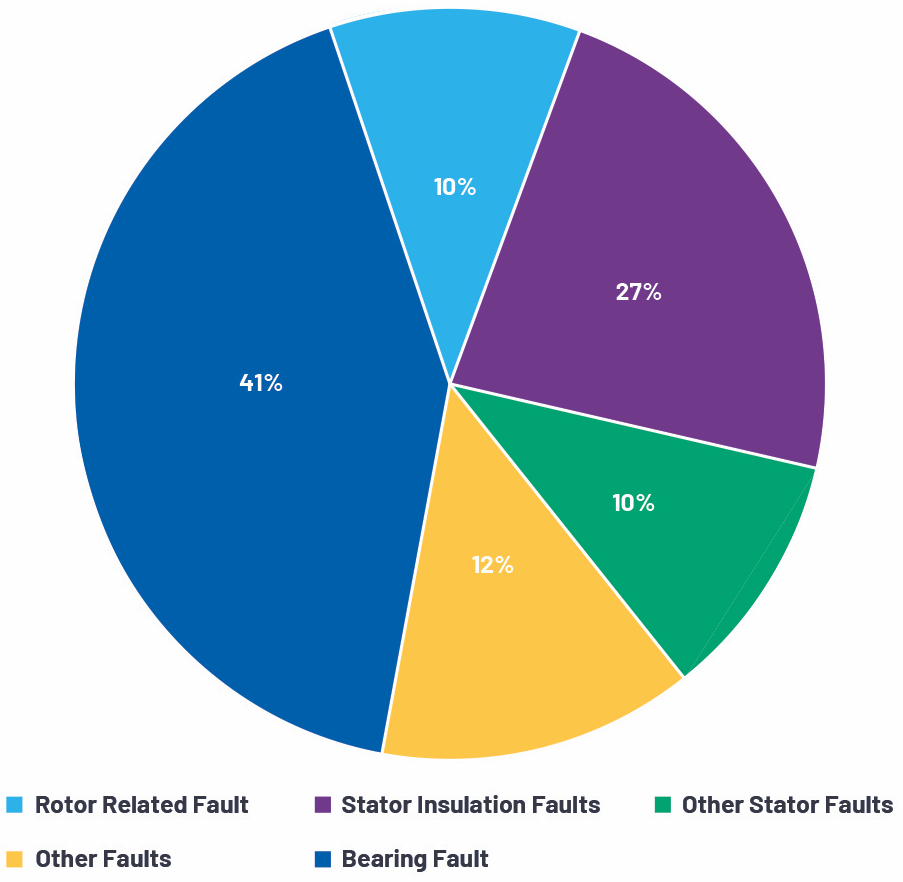

Mais de 90% das máquinas rotativas em aplicações industriais e comerciais usam rolamentos de elemento rolante.

3

A distribuição dos componentes com falha de um motor é mostrada na Figura 2, onde fica claro que, ao selecionar um sensor PdM, é importante focar no monitoramento dos mancais. Para detectar, diagnosticar e prever falhas potenciais, um sensor de vibração deve ter baixo ruído e recursos de largura de banda ampla.

Figura 2. Porcentagem de ocorrências de componentes do motor com falha.

4

(Fonte:Dispositivos analógicos)

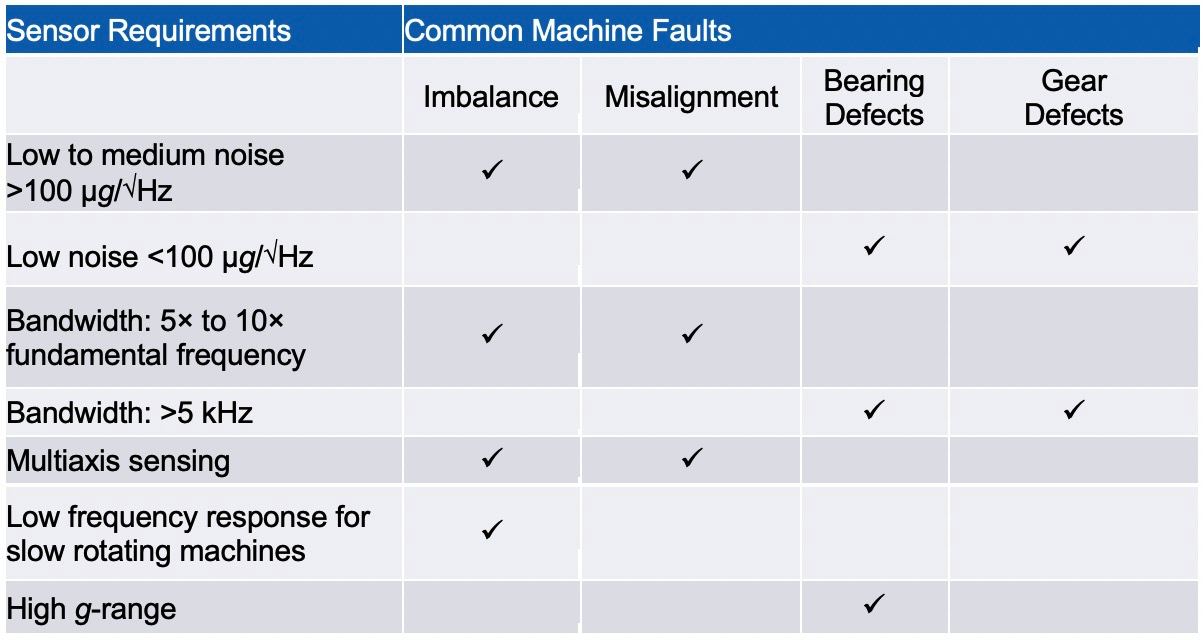

A Tabela 2 mostra algumas das falhas mais comuns associadas a máquinas rotativas e alguns requisitos de sensor de vibração correspondentes para uso em aplicações PdM. Para detectar falhas o mais cedo possível, os sistemas PdM normalmente requerem sensores de alto desempenho. O nível de desempenho do sensor de manutenção preditiva usado em um ativo está correlacionado à importância dos ativos serem continuamente capazes de operar de forma confiável no processo geral e não ao custo do próprio ativo.

Tabela 2. Breve visão geral da falha da máquina e sensor de vibração Considerações (Fonte:Dispositivos Analógicos) clique para ampliar a imagem

A quantidade de energia na vibração ou movimento (pico, pico a pico e rms) de um motor nos permite determinar se a máquina está desequilibrada ou desalinhada, entre outras coisas.

5

Algumas falhas, como defeitos de rolamento ou engrenagem, não são tão óbvias, especialmente no início, e não podem ser identificadas ou previstas apenas por um aumento na vibração. Essas falhas normalmente requerem um sensor de vibração de manutenção preditiva de alto desempenho com baixo ruído (<100 µ g / √Hz) e largura de banda ampla (> 5 kHz) emparelhada com uma cadeia de sinal de alto desempenho, processamento, transceptores e pós-processamento.

Sensores de vibração, sônicos e ultrassônicos para PdM

Microfones de sistema microeletromecânico (MEMS) contêm um elemento MEMS em um PCB, normalmente contido em uma caixa de metal com uma porta inferior ou superior para permitir ondas de pressão sonora dentro. Os microfones MEMS oferecem baixo custo, tamanho pequeno e meios eficazes de detecção de falhas da máquina, como condição do rolamento, engrenagens, cavitação da bomba, desalinhamento e desequilíbrio. Isso torna os microfones MEMS a escolha ideal para aplicações alimentadas por bateria. Eles podem estar localizados a distâncias significativas da fonte de ruído e não são invasivos. Quando vários ativos estão em operação, o desempenho do microfone pode ser prejudicado devido à quantidade de ruído audível de outras máquinas ou fatores ambientais, como sujeira ou umidade, acessando o orifício da porta no microfone.

A maioria das planilhas de dados de microfone MEMS ainda lista aplicativos relativamente benignos, como terminais móveis, laptops, dispositivos de jogos e câmeras, etc. Algumas planilhas de dados de microfone MEMS listam detecção de vibração ou PdM como aplicações potenciais, mas também mencionam que os sensores são sensíveis a choques mecânicos e o manuseio incorreto pode causar danos permanentes à peça. Outras folhas de dados do microfone MEMS indicam uma capacidade de sobrevivência a choque mecânico de até 10.000 g . Ainda não está claro se alguns desses sensores são adequados para operação em ambientes operacionais muito adversos na presença de eventos de choque em potencial.

A análise do microfone ultrassônico MEMS permite o monitoramento da saúde do motor em ativos complicados, na presença de ruído audível aumentado, porque ele ouve sons no espectro não audível (20 kHz a 100 kHz), onde há muito menos ruído. Os comprimentos de onda dos sinais audíveis de baixa frequência variam normalmente de aproximadamente 1,7 cm a 17 m de comprimento. Os comprimentos de onda dos sinais de alta frequência variam de aproximadamente 0,3 cm a 1,6 cm de comprimento. Quando a frequência do comprimento de onda aumenta, a energia aumenta, tornando o ultrassom mais diretivo. Isso é extremamente útil ao tentar localizar uma falha em um rolamento ou caixa.

Os acelerômetros são os sensores de vibração mais comumente usados e a análise de vibração é a técnica de PdM mais comumente empregada, usada principalmente em grandes equipamentos rotativos como turbinas, bombas, motores e caixas de engrenagens. A Tabela 3 e a Tabela 4 mostram algumas das principais especificações a serem consideradas ao selecionar sensores de vibração e acústicos MEMS de alto desempenho em comparação com o sensor de vibração piezoelétrico padrão ouro. Os dados em cada coluna são representativos da variação mín. / Máx. Dentro dessa categoria e não se correlacionam com as colunas adjacentes.

A indústria de CbM deve ter um crescimento significativo nos próximos cinco anos, com as instalações sem fio sendo responsáveis por uma parte significativa desse crescimento.

6

Os acelerômetros piezoelétricos são menos adequados para sistemas CbM sem fio devido a uma combinação de tamanho, falta de recursos integrados e consumo de energia, mas existem soluções com consumo típico na faixa de 0,2 mA a 0,5 mA. Acelerômetros e microfones MEMS são altamente adequados para sistemas PdM alimentados por bateria devido ao seu tamanho pequeno, baixo consumo de energia e recursos de alto desempenho.

Todos os sensores têm larguras de banda adequadas e baixo ruído, mas os acelerômetros MEMS são os únicos sensores que podem oferecer uma resposta até CC, útil para detecção de desequilíbrio em velocidades de rotação muito baixas e detecção de inclinação. Os acelerômetros MEMS também têm um recurso de autoteste, onde o sensor pode ser verificado para estar 100% funcional. Isso pode ser útil em instalações críticas para a segurança, onde o cumprimento dos padrões do sistema é mais fácil ao ser capaz de verificar se um sensor ainda está funcionando.

É possível selar completamente hermeticamente acelerômetros MEMS em embalagens de cerâmica e piezo acelerômetros em embalagens mecânicas para uso em ambientes agressivos e sujos. A Tabela 4 enfoca o desempenho físico, mecânico e ambiental dos sensores. É aqui que as principais diferenças podem ser vistas entre cada sensor, como integração, tolerância a ambientes hostis, desempenho mecânico e fixação em uma máquina ou montagem rotativa.

Tabela 3. Especificações de desempenho do sensor de manutenção preditiva (Fonte:Dispositivos analógicos) clique para ampliar a imagem

Tabela 4. Especificações mecânicas do sensor de manutenção preditiva (Fonte:Dispositivos analógicos) clique para ampliar a imagem

A detecção de dados de vibração em três eixos oferece mais informações diagnósticas e pode levar a uma melhor detecção de falhas. Embora isso não seja necessário em todas as instalações de PdM, é uma vantagem distinta oferecida pelos acelerômetros piezo e MEMS em termos de qualidade de dados, fiação e economia de espaço.

Microfones MEMS mostraram distorção de até –8 dB quando expostos a umidade elevada por períodos prolongados.

7

Embora isso não seja um ponto fraco distinto, vale a pena considerar se seu aplicativo PdM existe em um ambiente hostil com alta umidade. Nesses casos, os microfones condensadores de eletreto (ECMs) têm mostrado vantagens sobre os microfones MEMS. Outras condições ambientais que podem afetar os microfones são vento, pressão atmosférica, campos eletromagnéticos e choque mecânico.

8

Em ambientes benignos, os microfones MEMS oferecem excelente desempenho em aplicações PdM. Atualmente, faltam informações disponíveis sobre a montagem de microfones MEMS em ambientes operacionais adversos com vibrações, sujeira ou umidade excessivas. A vibração pode afetar o desempenho dos microfones MEMS e esta é uma área que precisa ser considerada; no entanto, eles têm sensibilidade à vibração mais baixa do que os ECMs.

9

Se uma solução PdM sem fio fosse usar um microfone MEMS, a caixa de montagem precisaria ter um orifício ou porta para permitir que o sinal acústico alcance o sensor, adicionando mais complexidade de design e potencialmente tornando outros componentes eletrônicos suscetíveis à sujeira ou umidade.

Avanços recentes na tecnologia de acelerômetro MEMS capacitivo permitiram que soluções de CbM sem fio pequenas, de baixo custo e baixo consumo de energia fossem implementadas em ativos de prioridade mais baixa, permitindo novas percepções de diagnóstico no gerenciamento de instalações e mantendo o tempo de atividade do sistema crítico. Esses avanços também aproximaram os acelerômetros MEMS do desempenho piezoelétrico para uso em sistemas CbM com fio mais tradicionais. Tendo baixo nível de ruído e ampla largura de banda, juntamente com conexões padrão da indústria (ICP e IEPE), os acelerômetros piezo têm sido o sensor padrão ouro usado na medição de vibração por décadas. Os acelerômetros MEMS foram adaptados para fazer interface com os módulos padrão IEPE, conforme mostrado na Figura 3. O circuito de conversão é baseado em um circuito de design de referência Lab®. O circuito foi projetado em um PCB especial que foi caracterizado para funcionar em larguras de banda largas e está pronto para ser projetado em um módulo mecânico em um estágio posterior.

Figura 3. Acelerômetro MEMS, referência IEPE, design de PCB permitindo o retrofit da família ADXL100x de acelerômetros CbM em módulos mecânicos IEPE. Nota:Analog Devices não produz módulos mecânicos IEPE. (Fonte:Dispositivos analógicos)

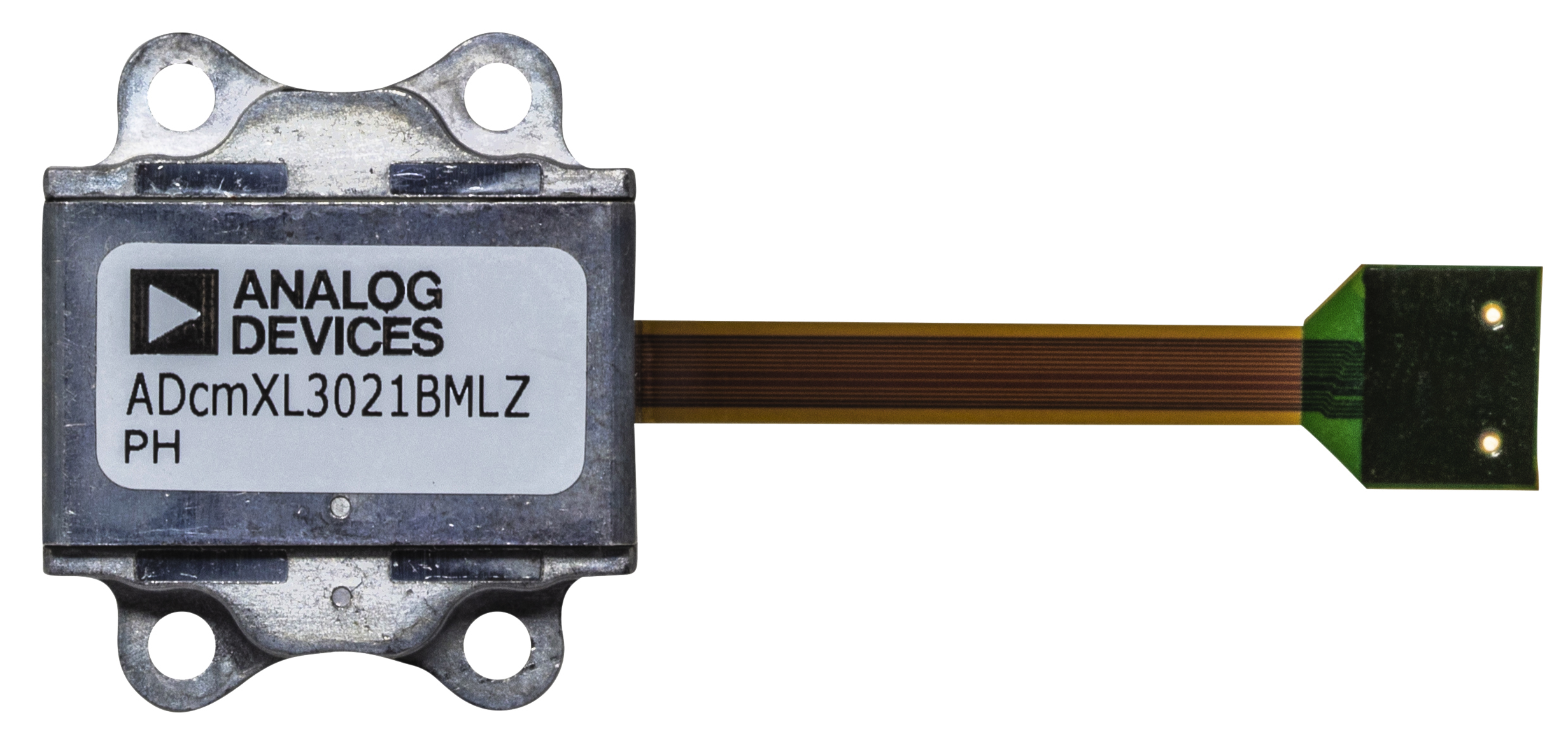

Módulos PdM dedicados, como o ADcmXL3021 da Analog Devices, fornecem uma abordagem integrada para o projeto do sensor. Por exemplo, o dispositivo mostrado na Figura 4 contém três acelerômetros MEMS de eixo único, três ADCs, um processador, memória e algoritmos, todos em um módulo mecânico com uma ressonância acima de 50 kHz. Isso destaca a capacidade dos acelerômetros MEMS de integrar inteligência no nó do sensor, garantindo que o sensor seja emparelhado com a melhor cadeia de sinal e processamento para atingir o melhor desempenho possível. Este módulo pode executar FFTs, disparar vários alarmes no domínio do tempo ou da frequência e gerar estatísticas no domínio do tempo, vitais para algoritmos ou ferramentas de aprendizado de máquina para prever falhas.

Figura 4. Módulo MEMS CbM de três eixos com ADC integrado, processador, FFT e estatísticas, bem como um pacote mecânico com frequência ressonante acima de 50 kHz. (Fonte:Dispositivos analógicos)

Quando se trata de escolher o sensor de vibração mais adequado para sua solução de PdM, o verdadeiro desafio está em emparelhar os sensores para atender aos modos de falha em potencial mais prováveis de seus ativos. Os microfones MEMS ainda não provaram ser robustos o suficiente para detectar com segurança todos os modos de falha baseados em vibração nos ambientes mais adversos, enquanto o padrão da indústria para detecção de vibração, acelerômetros, foi implementado com sucesso e executado de forma confiável por décadas. Os microfones ultrassônicos MEMS têm mostrado um desempenho promissor na detecção de falhas de rolamentos antes dos acelerômetros, e essa relação simbiótica potencial pode fornecer a melhor solução de PdM para as necessidades de análise de vibração do seu ativo no futuro.

Embora seja difícil recomendar um único sensor de vibração para uso em um sistema PdM, os acelerômetros têm uma história de sucesso e continuam a evoluir e melhorar. Fabricantes como a Analog Devices oferecem uma variedade de acelerômetros MEMS de uso geral, baixa potência, baixo ruído, alta estabilidade e alto g , bem como módulos de nó de extremidade inteligentes para atender aos diversos requisitos de aplicativos.

Referências

1 Leslie Langnau. “Os sensores ajudam a obter o máximo uso de seus motores.” Machine Design, setembro de 2000.

2 Bram Corne, Bram Vervisch, Colin Debruyne, Jos Knockaert e Jan Desmet. “Comparando MCSA com análise de vibração para detectar falhas nos rolamentos - um estudo de caso.” 2015 IEEE International Electric Machines and Drives Conference (IEMDC), IEEE, maio de 2015.

3 Brian P. Graney e Ken Starry. “Análise do rolamento do elemento de rolamento.” Avaliação de Materiais , Vol. 70, No. 1, The American Society for Nondestructive Testing, Inc., janeiro de 2012.

4 Pratyay Konar, R. Bandyopadhyay e Paramita Chattopadhyay. “Detecção de falha de rolamento do motor de indução usando redes neurais e wavelet.” Procedimentos da 4ª Conferência Internacional Indiana sobre Inteligência Artificial , IICAI 2009, Tumkur, Karnataka, Índia, dezembro de 2009.

5 Pete Sopcik e Dara O’Sullivan. “How Sensor Performance Enables Condition-Based Monitoring Solutions,” Analog Dialogue , Vol. 53, junho de 2019.

6 Mercado de monitoramento de motores por oferta (hardware, software), processo de monitoramento ( Online, portátil), implantação, indústria (petróleo e gás, geração de energia, metais and Mining, Water and Wastewater, Automotive), and Region - Global Forecast a 2023 . Research and Markets, fevereiro de 2019.

7 Pradeep Lall, Amrit Abrol e David Locker. “Efeitos da exposição sustentada à temperatura e umidade na confiabilidade e desempenho do microfone MEMS.” ASME 2017 Conferência Técnica Internacional e Exposição sobre Embalagem e Integração de Microsistemas Eletrônicos e Fotônicos, setembro de 2017.

8 Marcel Janda, Ondrej Vitek e Vitezslav Hajek. Motores de indução:modelagem e controle . InTech, novembro de 2012.

9 Muhammad Ali Shah, Ibrar Ali Shah, Duck-Gyu Lee e Shin Hur. “Abordagens de design de microfones MEMS para desempenho aprimorado.” Journal of Sensors , Vol. 1 ° de março de 2019.

Integrado

- O valor em tempo real da manutenção preditiva

- Fundamentos de sensores magnéticos digitais

- Implementação da manutenção preditiva com a ajuda da manutenção preventiva

- Compreendendo os benefícios da manutenção preditiva

- Manutenção preditiva explicada

- Revivendo um programa de manutenção preditiva morto

- Manutenção preditiva:uma indústria de US$ 28 bilhões em construção

- Explorando a jornada de manutenção preditiva

- O futuro da manutenção no setor de armazenamento e logística

- Manutenção preditiva:o aplicativo matador de inteligência contínua