Soluções de IoT baseadas em IA estendem a manutenção preditiva em toda a linha de produção

Brad Hopkins da HID Global

Brad Hopkins da HID Global Historicamente, o uso de soluções de monitoramento de condição para manutenção preditiva tem sido restrito a equipamentos de missão crítica de alto valor, deixando uma média de 85% do equipamento de uma instalação de produção vulnerável a tempo de inatividade inesperado caro e reparos.

O problema com as soluções de hoje, diz Brad M. Hopkins, diretor de Gerenciamento de Produtos de Monitoramento de Condições da HID Global , É que eles não estão bem alinhados com os requisitos da planta ou são considerados proibitivamente caros para implantar em toda a instalação.

Agora, uma nova classe de soluções de monitoramento de condição combina tecnologia de Internet das Coisas (IoT) de baixo custo e baixo consumo de energia com análise de nuvem orientada por Inteligência Artificial (AI) para reduzir o custo e a complexidade de implantação da manutenção preditiva em toda uma frota de ativos.

O alto custo do fracasso

Embora os motores sejam geralmente classificados como críticos / caros, semicríticos ou parte do “equilíbrio da planta” (BoP), a realidade é que todos os equipamentos são operacionalmente críticos. Independentemente de qual categoria de equipamento falha e causa paralisação, os custos horários associados podem variar de US $ 30.000 em fábricas de processamento de alimentos a US $ 87.000 na indústria petroquímica e até US $ 200.000 em uma fábrica automotiva.

As falhas também podem gerar outros custos de reparo e substituição de mão de obra e equipamentos em frotas de ativos de centenas ou milhares de motores BoP. Há também os custos de perdas de produção da planta a serem considerados quando as falhas afetam os cronogramas e os acordos de nível de serviço (SLAs) de produção ou aumentam os atrasos.

Esses riscos podem ser mitigados com o uso de soluções de monitoramento de condição baseadas em IoT que integram sensores de baixo custo e baixa potência em uma plataforma de comunicação sem fio com recursos de análise de nuvem orientados por IA. Essa abordagem reduz o custo e as barreiras de implantação para mover a manutenção de uma abordagem reativa ou preventiva para uma abordagem mais baseada em conhecimento e preditiva que abrange toda a linha de produção.

Um novo monitoramento de condição

Modelo de implantação

As soluções baseadas em IoT e baseadas em IA de hoje empregam sensores de baixo custo que são fáceis de instalar, tornando economicamente viável o uso de monitoramento de condição em toda a gama de ativos da linha de produção, incluindo motores BoP. As soluções usam algoritmos e análise de dados para ajudar a determinar a integridade dos ativos e prever problemas ou falhas, e aproveitam os poderosos mecanismos de política para identificar e alertar os usuários sobre problemas iminentes em tempo real.

Ao contrário das soluções tradicionais de monitoramento de condição, as ofertas baseadas em IoT não requerem infraestrutura com fio, servidores ou antenas e são mais fáceis de integrar nas práticas de inspeção, manutenção e operações de um gerente de fábrica em várias frotas de ativos. Os beacons Bluetooth Low Energy (BLE) com sensores de vibração e temperatura são instalados em cada ativo e usados para detecção liga / desliga e monitoramento em tempo real de ciclos de trabalho, temperatura e vibração.

Os beacons usam processamento de borda para calcular as métricas de integridade da máquina para ajudar a reduzir a quantidade de dados transmitidos por meio de um gateway Bluetooth para WiFi para a nuvem, onde uma análise posterior ocorre. Isso também permite a coleta de dados mais frequente, fornecendo visibilidade quase em tempo real do estado de vibração da máquina com novos dados a cada dois minutos.

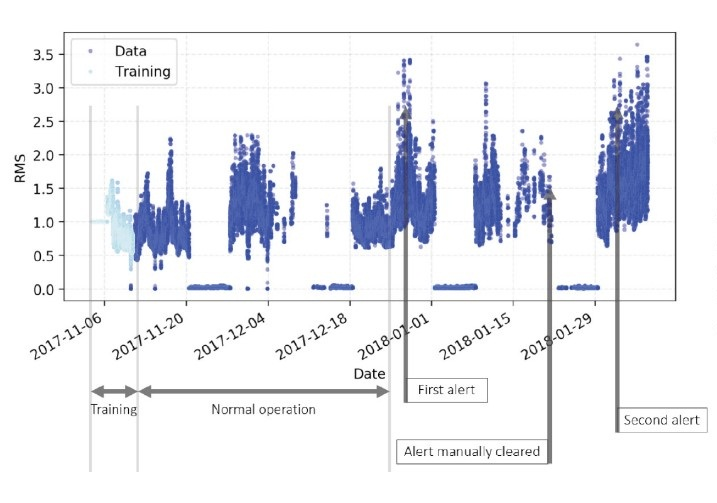

Após um período de treinamento inicial para aprender o comportamento de vibração da linha de base para cada ativo no qual um farol está instalado, a solução gera modelos de atividade normal. Em seguida, ele usa um mecanismo de política para identificar desvios significativos dessa linha de base e notificar as organizações sobre essas mudanças para ajudá-las a tomar medidas para reduzir o tempo de inatividade. Deste ponto em diante, o gerenciamento da planta tem uma ferramenta crítica para melhorar as estratégias de manutenção, inspeção e operação proativas e tomar melhores decisões sobre quais ações tomar.

Essas ferramentas de ativação de manutenção preditiva são fornecidas por meio de assinaturas de software como serviço (SaaS) baseadas em nuvem. Isso dá às organizações maior flexibilidade para implantar os recursos de que precisam, quando precisam deles - desde o gerenciamento básico da frota para configuração remota de hardware, passando pelo monitoramento mais aprofundado do status do equipamento, até uma gama completa de monitoramento avançado de condição, incluindo detecção de falhas para alertas baseados em IA .

Sucessos iniciais

Fabricantes em vários setores estão obtendo benefícios valiosos com a adoção de soluções de monitoramento de condição baseadas em IoT usando análises de nuvem baseadas em IA. Por exemplo, um dos maiores fabricantes de aço do mundo está monitorando a temperatura e vibração do motor em um ambiente de 70 a 80 graus Celsius para aprimorar sua estratégia de manutenção preditiva e reduzir o tempo de inatividade não planejado do equipamento em toda a planta.

Essas soluções geralmente encontram problemas que são perdidos durante a inspeção.

Um dos principais fabricantes de produtos farmacêuticos foi alertado sobre esse problema, que foi colocado em observação por não poder ser validado visualmente (ver Fig. 1). O alerta foi disparado novamente em uma semana, levando a uma verificação completa com alta largura de banda, instrumentação de nível de laboratório e processamento de dados avançado. A degradação foi confirmada e a planta fez os reparos necessários para evitar paralisações não planejadas dispendiosas.

Tradicionalmente, as fábricas não implantam soluções de monitoramento de condição em equipamentos que não sejam os mais caros ou de missão crítica. Agora, com esse novo aumento de visibilidade em toda a linha de produção, as organizações podem impedir o tempo de inatividade não planejado e reparos inesperados, substituição de equipamentos e requisitos de mão de obra associados relacionados à maior parte de sua frota.

Ao combinar beacons Bluetooth com um mecanismo de análise baseado em nuvem, baseado em IA, as soluções mais recentes abordam esses desafios de uma maneira muito diferente do que no passado. Eles fornecem às organizações uma maneira rápida e fácil de reunir e monitorar os dados acionáveis de que precisam para programas de manutenção preditiva em toda a fábrica e operações gerais mais inteligentes.

O autor é Brad M. Hopkins, diretor de Gerenciamento de Produtos de Monitoramento de Condições da HID Global.

Tecnologia da Internet das Coisas

- OSGi para soluções IoT:uma combinação perfeita

- Mercado de monitoramento de condição para atingir $ 3,9 bilhões em 2025

- Honeywell adquire empresa de soluções de monitoramento inteligente

- Melhorando a manutenção proativa com monitoramento de lubrificação em tempo real

- O monitoramento das condições aumenta e mantém a eficiência na produção de papel

- Manutenção preditiva para fabricantes

- Aproveitando o Closed-Loop Digital Twin para estender as capacidades de manutenção preditiva

- Por que você precisa de manutenção preditiva

- Armadilhas de monitoramento de condições e potencial para manutenção de fábrica

- IoT para manutenção preditiva