Tornando os processos a laser mais sustentáveis

Os lasers são utilizados em diversos processos de fabricação e, nos últimos anos, o espectro tem se tornado cada vez mais amplo. Sejam VCSELs em tecnologia de sensores, lasers azuis e verdes para células de bateria de soldagem, lasers de fibra potentes em manufatura aditiva ou lasers de cascata quântica em tecnologia médica, a tecnologia a laser está revolucionando várias indústrias. Mas uma coisa se destaca - mesmo em plantas de produção modernas, a oportunidade de tornar os processos baseados em laser mais sustentáveis medindo o próprio sistema de laser é muitas vezes negligenciada.

Existem muitas novas tecnologias e instrumentos que contribuem para aumentar a qualidade da produção em processos baseados em laser, simplificando a documentação e conservando recursos. Hoje, é até possível caracterizar toda a cáustica do feixe com medições totalmente automatizadas e neutras em tempo de ciclo durante o carregamento muito curto de uma célula robótica ou em uma câmara de construção selada na fabricação aditiva.

Um paradoxo com riscos

Por muitos anos, houve uma crença persistente de que um feixe de laser, por si só, é “livre de manutenção”, uma vez que nunca “embota” como ferramenta. Mesmo agora, ainda existem empresas que investem em instalações de produção de última geração, mas medem o laser muito raramente e usam tecnologia de medição desatualizada. A realidade é que os processos a laser mudam com o tempo. As pessoas na indústria estão começando a perceber o quão importante é verificar o feixe de laser focado. Além das crescentes demandas sobre a qualidade dos componentes e as pressões econômicas enfrentadas por muitas empresas, a sustentabilidade está se tornando um fator crucial de decisão. Mas aqui, a tecnologia laser e a consciência ambiental devem andar de mãos dadas. Os objetivos são diretos:

-

Sem sucata;

-

Redução do consumo de materiais;

-

Menor consumo de energia;

-

Minimização do retrabalho.

Ao projetar processos, uma coisa deve ser lembrada:um laser só funciona tão bem quanto sua entrega de feixe. E seus componentes internos se desgastam e ficam sujos com o tempo. Isso geralmente faz com que o diâmetro do foco cresça em geral ou a posição do foco mude, o que também resulta em um diâmetro de feixe maior. Em ambos os casos, isso reduz a densidade de energia no nível de processamento. Se essas mudanças passarem despercebidas, surgirão custos adicionais – desperdício de material em peças defeituosas e/ou desperdício de tempo e mão de obra na solução do problema. Para compensar a mudança no processo sem realmente fixar a fonte, os usuários recorrem à redução da velocidade de processamento e/ou ao aumento da potência do laser. Ambos levam a um maior consumo de energia e gases de processo. Em outras palavras... não é algo que alguém quer ou pode pagar nos dias de hoje!

Qualidade de foco e custo unitário

Para aumentar a sustentabilidade do processo a laser, pode-se começar em alguns pontos de entrada diferentes. Primeiro, é fundamental saber como o foco do feixe se comporta em geral e como quaisquer mudanças na potência do laser e na posição do foco afetarão o processo. Essas investigações geralmente são conduzidas durante o desenvolvimento.

Uma vez que o processo a laser é colocado em operação, no entanto, uma medição pode dizer se o laser ainda funciona no ambiente de produção como funcionou no desenvolvimento. À medida que a operação continua, as tarefas essenciais de manutenção incluem a verificação das lentes ópticas e janelas de proteção – e substituí-las conforme necessário. Se ocorrerem erros e rejeições, é recomendável ter uma estratégia de medição clara que defina como fazer com que o sistema a laser volte a funcionar rapidamente.

O procedimento a seguir geralmente produz bons resultados:

- Verifique o ajuste do feixe no bico de corte (se relevante).

- Substitua a janela de proteção.

- Verifique o ajuste do caminho do feixe.

- Verifique o feixe de saída do laser quanto à potência e ao perfil do feixe.

Os parâmetros centrais a serem medidos são potência do laser, diâmetro do foco, posição do foco (x, y, z), deslocamento do foco, perfil e divergência do feixe, qualidade do feixe M2, bem como BPP (produto do parâmetro do feixe). No entanto, para todas essas medições, a questão de qual tecnologia de medição usar não deve ser decidida apenas com base na potência do laser; é essencial conhecer também a densidade de potência do laser.

A densidade de potência do laser é definida como a potência por unidade de área (watt/cm 2 ). Uma mudança no diâmetro do foco – por exemplo, devido a uma lente resfriada incorretamente ou uma janela de proteção suja – exerce uma influência direta na densidade de potência do feixe de laser e pode ter várias consequências:

-

A velocidade de deslocamento pode ter que ser reduzida.

-

A qualidade da peça usinada no processo de corte ou soldagem pode sofrer.

-

Os tempos de produção e o consumo de energia podem aumentar, assim como a necessidade de gases caros usados no processamento.

-

A zona afetada pelo calor (HAZ) será maior, exigindo mais acabamento pós-processo, como endireitamento, rebarbação ou polimento. Sob certas circunstâncias, uma perda não detectada na qualidade do produto pode levar à diminuição da resistência – um defeito que, uma vez reconhecido, pode resultar em recalls dispendiosos.

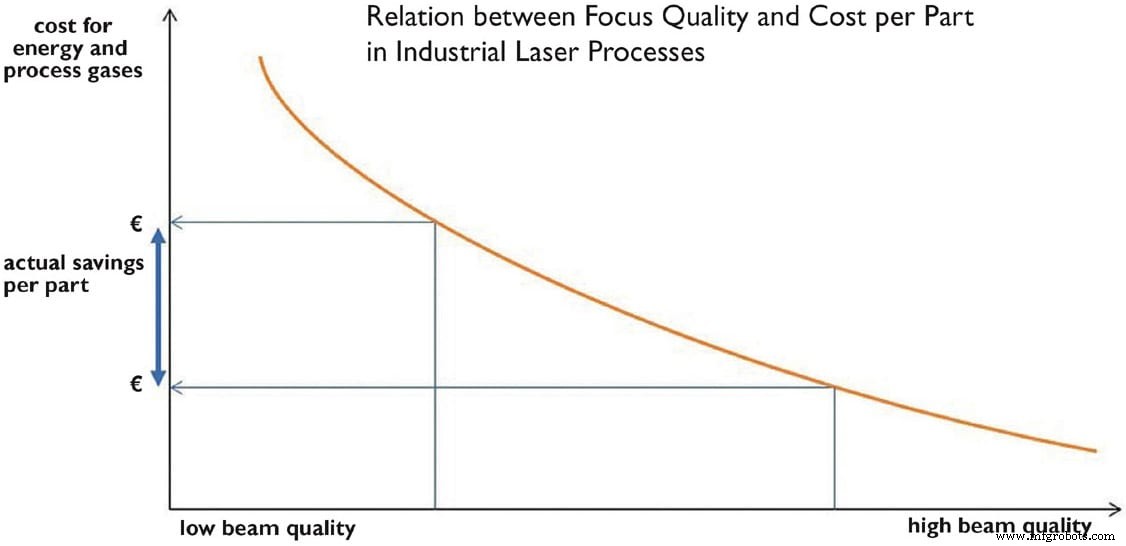

Esses efeitos técnicos inevitavelmente afetam significativamente os custos e a sustentabilidade. Quanto maior o desvio na qualidade do feixe no ponto de processamento, mais gasto em energia e gases de processo.

Medição de energia eficiente

Mesmo com essas correlações claras, os críticos muitas vezes afirmam que medir o feixe de laser é muito caro e os instrumentos muito frágeis. Mas estão disponíveis novas tecnologias que são perfeitamente adaptadas às aplicações industriais.

A MKS Instruments, por exemplo, introduziu recentemente um novo medidor de potência que não apenas cobre uma ampla gama de aplicações de laser, mas também é bastante pequeno, compacto e robusto. O Ophir Ariel determina a potência do laser de até 8 kW com base em uma medição rápida da energia. Mesmo no modo contínuo, níveis de potência de até 500W podem ser medidos. Diferentes faixas de comprimento de onda - 440-550nm, 900-1100nm, 10,6 μm e 2,94 μm - podem ser calibradas e medidas com um dispositivo. O difusor incluído pode ser facilmente conectado para que o instrumento também funcione com altas densidades de potência, como quando o diâmetro do feixe é pequeno.

Dado os tipos de configurações industriais em que a medição a laser é usada, o projeto do sistema precisa ser robusto; preferencialmente à prova de choque, poeira e respingos; sem necessidade de refrigeração com água ou ar. Isso permite medições em câmaras de construção fechadas, como muitas vezes é necessário em manufatura aditiva ou células robóticas. As medições devem ser legíveis via Bluetooth usando um aplicativo ou em um PC e mostradas diretamente em uma tela de alta resolução. Alternativamente, eles podem ser armazenados na memória interna e transferidos por uma interface USB-C. Desenvolvedores, operadores e técnicos de serviço podem obter uma primeira impressão da qualidade do processo determinando rapidamente a potência do laser com esses instrumentos compactos.

Processos automatizados

Para medição de desempenho em sistemas automatizados de produção a laser, também existem sistemas compactos e robustos disponíveis que operam sem a necessidade de resfriamento a água. Esses sistemas medem o feixe de laser de forma rápida e confiável e transmitem os dados para um sistema central de armazenamento de dados por meio de uma interface de rede apropriada. Esses sistemas incluem uma interface RS232 padrão. Sistemas mais modernos, como o Ophir Helios Plus, também possuem uma interface Profinet ou Ethernet/IP. Usando um método de medição térmica, esses dispositivos podem determinar potências de laser de até 10 kW ou mais em apenas alguns segundos.

Mesmo em processos muito complexos, como soldagem de baterias ou fabricação de células de combustível, a medição proativa da potência do laser pode ser rápida e precisa. No entanto, deve-se notar que medir a potência do laser fornece apenas um primeiro vislumbre de processos mais complexos.

Para tirar conclusões confiáveis sobre a cáustica do feixe de laser, é necessário um sistema de medição baseado em câmera ou um método sem contato para medição. A Figura 3, à esquerda, mostra um dispositivo de medição baseado em câmera que deve ser movido ao longo do eixo z para encontrar a posição do foco por meio dos perfis de feixe determinados. Mudanças rápidas na posição de foco são, portanto, difíceis de detectar. À direita está uma representação esquemática de uma tecnologia de medição sem contato, que mostra que a cáustica de todo o feixe é registrada de uma só vez. Aqui, uma mudança na posição do foco aparece imediatamente e é resolvida no espaço e no tempo.

Especialmente no campo da produção automatizada, a medição sem contato do feixe de laser prova ter um futuro brilhante. Em áreas sensíveis, como a fabricação de redutores ou baterias, novos produtos combinam vários métodos de medição em um único sistema. No sistema Ophir BeamWatch Integrated, por exemplo, a cáustica do feixe pode ser registrada usando a tecnologia de medição sem contato; um cabeçote de medição refrigerado a água para lasers de alta potência determina a potência do laser; e os dados de medição são transmitidos à rede de produção através de interfaces integradas (Profinet, Ethernet/IP, CC-Link, GigE). Diferentes cabeças de soldagem e parâmetros também podem ser testados. Ao capturar o feixe em taxas de quadros de vídeo, a mudança de foco pode ser detectada quase em tempo real, conforme mostrado na Figura 4. Aqui, uma janela de proteção suja foi a culpada pela mudança de foco.

Maior Sustentabilidade

Os sistemas a laser são fundamentais para uma variedade de processos de fabricação complexos. Graças às inovações em tecnologias de medição, fabricantes e usuários agora têm uma ampla gama de opções para medir proativamente o feixe de laser. Os principais parâmetros do laser podem ser registrados e ajustados com rapidez e precisão. Isso garante que o processo funcione em condições ideais, que não haja custos adicionais devido ao desperdício de energia e materiais e que os produtos fabricados atendam aos mais altos requisitos de qualidade. A tecnologia de medição para o laser contribui significativamente para uma produção sustentável.

Este artigo foi escrito por Christian Dini, Diretor de Desenvolvimento de Negócios, Ophir (North Logan, UT). Para mais informações, visite aqui .

Sensor

- A ligação entre a manutenção e um mundo mais sustentável

- Tornando o IML ainda mais competitivo em termos de custos

- Os benefícios da soldagem a laser robótica sobre os processos de soldagem tradicionais

- Seis etapas para uma cadeia de suprimentos mais ética e sustentável

- Alinhamento a laser em equipamentos rotativos:desalinhamento e mais

- O que é usinagem a laser? - Tipos e funcionamento

- Tornando sua oficina mecânica mais sustentável

- Informações ideais sobre o invisível

- Stratasys:sendo mais sustentável com impressão 3D

- Uma visão mais detalhada de vários processos de usinagem CNC de precisão