Integração de dados de medição de CQ em sistemas de fabricação

A Internet das Coisas (IoT) – e em um sentido mais amplo, a Quarta Revolução Industrial (Indústria 4.0) – é o novo paradigma onipresente na manufatura hoje, afetando profundamente a maneira como os fabricantes operam ou planejam operar. Melhorar a eficácia geral do equipamento (OEE) é um novo requisito importante da IoT e otimizar o OEE exige dados precisos e atualizados em toda a organização, incluindo dados de medição e teste coletados de laboratórios de qualidade e diretamente do chão de fábrica.

Aumentar a velocidade, o volume e a precisão da coleta de dados de medição e inspeção é fundamental, pois fornece insights poderosos vitais para melhorar a eficiência e fabricar peças de qualidade de forma consistente. Em termos de aquisição/coleta de dados de medição de precisão para fins de controle de qualidade, o caminho mais claro para essas vantagens vem da tecnologia de recuperação sem fio e móvel.

Os sistemas de coleta de dados sem fio devem ser móveis, bem como criptografados e protegidos de forma robusta e adequados para várias necessidades, desde distâncias irrestritas e compatibilidade de medidores até facilidade de uso e integração prática em operações de fabricação automatizadas. Os melhores sistemas de coleta de dados sem fio podem aumentar drasticamente a produtividade, eliminar a possibilidade de erros, fornecer documentação completa e automatizar o processo de aquisição de dados. Os sistemas devem incluir todos esses benefícios, sejam usados por um único funcionário ou por toda a empresa com um sistema de controle de qualidade integrado.

Há muitas razões pelas quais os fabricantes precisam coletar dados de medição e inspeção precisos, oportunos e completos. As iniciativas OEE, Lean e Six Sigma exigem dados confiáveis para apoiar as melhores práticas de controle de qualidade. Os fabricantes - especialmente aqueles em setores como médico, biomédico, aeroespacial e de defesa - geralmente devem atender aos requisitos regulamentares e fornecer documentação confiável e rastreável para a fabricação de peças críticas.

Limitações comuns dos sistemas de coleta de dados

Potencial para erro humano e atraso: Os sistemas que pedem aos trabalhadores que rastreiem manualmente as principais medições exigem atenção extremamente precisa aos detalhes, exercitada muitas dezenas ou até centenas de vezes em um único turno - tudo o que geralmente é difícil e irrealista de fazer consistentemente, mesmo que esteja sendo feito em primeiro lugar . A educação é outro problema – os funcionários podem não ter o conhecimento necessário para entender completamente e coletar e transcrever dados com precisão. Dígitos transpostos, pontos decimais mal colocados e problemas semelhantes podem ocorrer com frequência. Além disso, um funcionário pode precisar interromper o trabalho de produção para capturar e registrar medições, reduzindo a produtividade geral.

Problemas de segurança digital: Redes não seguras usadas para transmitir dados de medição podem fornecer incursões para hackers obterem acesso mais geral aos dados de uma empresa. Quando os dados de medição são transmitidos sem as medidas de segurança digital adequadas, eles apresentam um risco de segurança potencialmente sério.

Falta de escalabilidade: O crescimento e a diversificação dos negócios podem exigir mais processos de controle de qualidade que podem ser distribuídos em uma instalação ou em vários locais. Na melhor das hipóteses, se um sistema de coleta de dados não for escalável, configurar processos de coleta de dados separados é demorado, complicado e pode levar a confusão, imprecisões e atraso na comunicação. Pior ainda, podem ocorrer rejeições de produtos, falhas e implicações legais com os clientes.

Análise incompleta por meio de uma estratégia de amostragem: Uma estratégia de amostragem simplesmente não pode fornecer a imagem completa oferecida pela medição de 100% de cada componente produzido. Essa estrutura, comum a alguns processos tradicionais de CQ, pode levar a uma incapacidade de prever e identificar as tolerâncias de produção de desvio. Além disso, essa estratégia nem é uma opção para indústrias como médica ou militar que exigem 100% de inspeção de peças e documentação rastreável.

Aumento da possibilidade de rejeições: Cada peça rejeitada representa dinheiro, tempo e recursos perdidos. Sem a visão completa fornecida pela medição 100%, os fabricantes correm o risco de incorrer em despesas adicionais, bem como prejudicar potencialmente as relações com os clientes. Se uma peça que poderia ser rejeitada chegar a um cliente - especialmente uma que exige conformidade rigorosa com os padrões - os resultados podem ter implicações sérias, se não catastróficas.

Novos sistemas melhoram, modernizam e simplificam a coleta de dados

Um princípio subjacente é permitir que os fabricantes adquiram com precisão e consistência grandes quantidades de dados de medição para atender aos requisitos da Indústria 4.0. Os sistemas de coleta de dados de medição sem fio de hoje devem ser completos, escaláveis, seguros e robustos para a Indústria 4.0. Isso significa oferecer benefícios fundamentais por meio de automação, facilidade de operação, escalabilidade simplificada, criptografia e proteção de dados robustas e distâncias irrestritas e uso livre para transmissão. O resultado é maior produtividade, redução de erros, fornecimento de documentação completa e um processo de aquisição de dados confiável impulsionado pela automação.

Operando com a mais recente tecnologia de rede sem fio que usa frequências de rádio de ondas curtas para interconectar telefones celulares, computadores e dispositivos eletrônicos sem fio, isso permite uma velocidade muito mais rápida, maior largura de banda e maior alcance para maior taxa de transferência de dados. Sistemas como esses oferecem uma ampla gama de benefícios cruciais, incluindo:

Automação: Quando os funcionários têm que parar repetidamente o trabalho para registrar uma medição, a produtividade certamente é impactada negativamente. Além disso, os processos manuais de coleta de dados podem introduzir erros no banco de dados de registros, com o potencial de reduzir severamente a precisão e perpetuar as falhas no futuro. Com os mais recentes sistemas de coleta de dados de medição, o pressionamento de um botão pode transmitir dados de medição, economizando tempo significativamente; por exemplo, é pelo menos quatro vezes mais rápido apertar um botão em comparação com a gravação de dados e depois digitá-los em um computador.

A automação é maximizada em todo o processo de coleta de dados de medição de controle de qualidade, melhorando a eficiência do processo e a precisão das medições capturadas. Recursos como carimbo de hora automático fornecem contexto crítico sobre cada ponto de dados, necessário para rastreabilidade e conformidade com as especificações de controle de qualidade/produção. Enviar uma mensagem de volta ao instrumento de medição confirmando o recebimento também é útil.

Velocidade: Altos volumes de dados podem ser processados sem atraso, mesmo em capacidade total, com sistemas que usam taxas de bits mais altas e uma conexão de velocidade muito alta com menos de 50 ms de tempo de viagem de dados, bem como uma rede de latência ultrabaixa.

Facilidade de operação: O estabelecimento de um processo de coleta de dados de medição pode encontrar resistência em vários níveis. Para a administração da empresa, pode haver incerteza de que a implementação de um novo método trará benefícios tangíveis. Para os operadores, pode haver algum medo do desconhecido e apreensão ao aprender um novo processo. Para amenizar essas preocupações, a facilidade de uso é uma alta prioridade para que os operadores possam se sentir rapidamente confiantes e o processo de coleta de dados seja otimizado em um curto período de tempo; por exemplo, a facilidade de operação se estende ao aplicativo móvel, que elimina a necessidade de trazer hardware maior, como um laptop, para o campo.

Versatilidade: Uma nova estrutura de topologia de rede pode ser configurada para muitas situações simples ou complexas, e gateways remotos distribuídos também podem ser utilizados. A estrutura modular dos sistemas atuais facilita a expansão ou contratação de um processo de coleta de dados de medição de controle de qualidade sem a necessidade de adquirir um novo sistema de coleta de dados. Os dados são transmitidos de medidores que possuem transmissores de rádio integrados ou nós finais montados externamente para gateways e podem ser operados em Android™ ou iOS ® plataformas móveis e Windows ® baseados em computadores, incluindo laptops, PCs desktop, PCs thin client e servidores. Componentes de repetidor e ponte também podem se conectar diretamente a PLCs e outros equipamentos de automação serial de alta velocidade para coleta de dados em tempo real ou operação remota da máquina.

Para medição sem fio, é extremamente produtivo usar ferramentas de medição sem fio que incluem rádios embutidos, tornando-os mais fáceis de usar para coleta de dados. Também é vantajoso que um sistema de coleta de dados de medição seja compatível com uma ampla gama de ferramentas eletrônicas de precisão e marcas de medidores. Os rádios de mochila expandem a funcionalidade, são discretos e fáceis de conectar. Os usuários dos mais recentes sistemas de coleta de dados de medição podem utilizar vários gateways que servem como pontos centrais ou distribuídos para coleta de dados, em comparação aos sistemas convencionais que possuem apenas um gateway. Gateways e repetidores compactos cabem facilmente na palma de uma mão.

Além disso, os aplicativos para coleta de dados são incrivelmente diversos e o sistema deve ser versátil o suficiente para cobrir todos esses aplicativos. Os mais recentes sistemas de coleta de dados de medição são adaptáveis a quase todos os casos de uso, com exemplos que vão desde automotivo e agrícola até medição 100% de todas as peças e componentes em setores altamente regulamentados, como defesa, aeroespacial, médico, energia e muito mais.

Escalabilidade: Os mais recentes sistemas de coleta de dados são projetados para adquirir dados de medição de precisão de maneira confiável e precisa em uma ampla gama de aplicações e distâncias. Desde apenas uma ou algumas ferramentas de medição em distâncias curtas, até configurações que têm muitas ferramentas de medição localizadas a centenas de metros de distância em uma grande fábrica ou espalhadas por mais de uma milha em várias instalações, distâncias expandidas e requisitos de aplicação aumentados são facilmente acomodados como dados de medição os requisitos de cobrança evoluem e crescem.

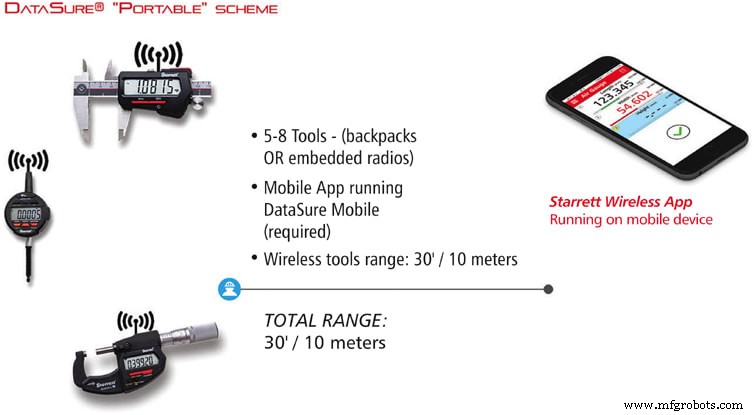

Em sua aplicação mais simples, um Esquema Portátil apresenta um aplicativo sem fio executado em um dispositivo móvel. Essa configuração simples pode ter uma ferramenta de medição sem fio com um rádio embutido transmitindo dados de até 30 pés (10 metros) para um dispositivo móvel. Ou, dependendo do dispositivo móvel, um Esquema Portátil pode ter de 5 a 8 ferramentas de medição que se conectam ao aplicativo móvel para transmissão de dados até 30 pés (10 metros). Além disso, os usuários podem facilmente transmitir dados de medição de até 30 pés (10 metros) de uma (ou mais) ferramenta(s) de medição sem fio para um laptop ou PC que tenha um gateway USB ( Figura 1).

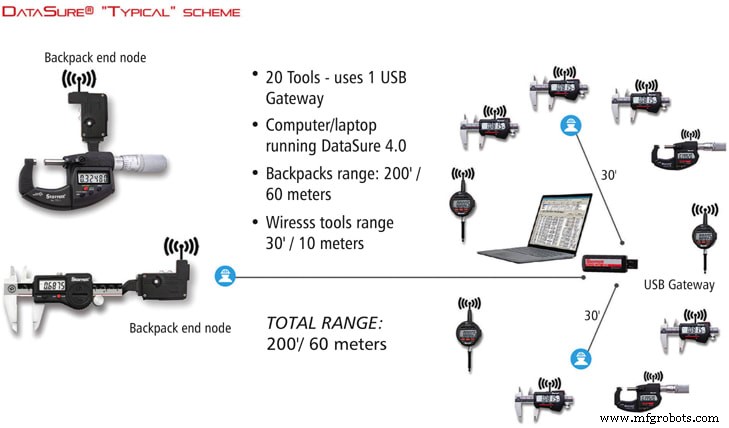

Em um Esquema Típico, o fabricante pode ter um computador ou laptop executando o sistema de coleta de dados de medição para suportar 20 ferramentas de medição no processo de coleta de dados em uma distância de até 200 pés. Nesta configuração, um gateway USB está incluído e nós de mochila nas ferramentas de medição aumentam o alcance de transmissão de 30 pés para 200 pés (Figura 2).

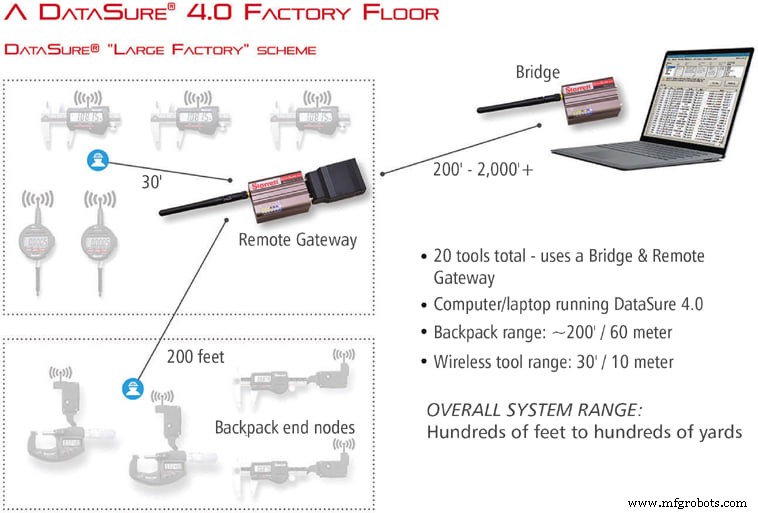

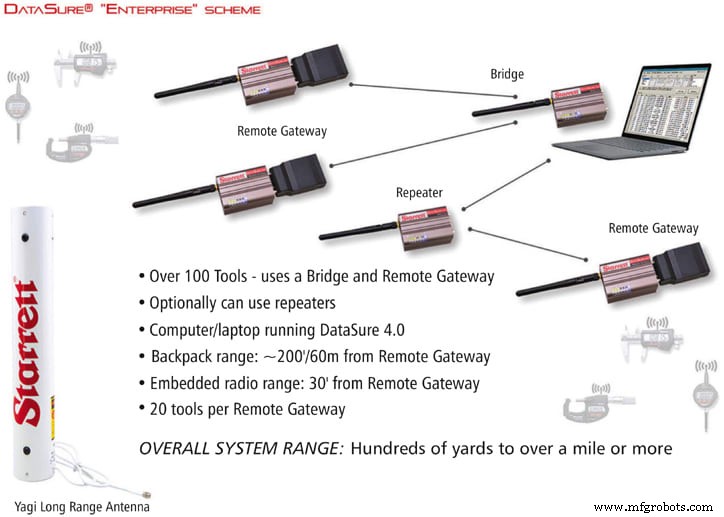

Em um exemplo de Esquema de Fábrica Grande, 20 ferramentas de medição podem usar uma ponte e um gateway remoto para expandir o alcance total de transmissão de dados para centenas de pés ou jardas (Figura 3). E em um Esquema Empresarial, a transmissão de dados de medição pode ser aumentada de centenas de metros para mais de uma milha. By using remote gateways, bridges, and perhaps adding in repeaters, over 100 measuring tools can be incorporated. Each remote gateway can facilitate 20 measuring tools. For even greater distances, Yagi Long Range Antennas can be incorporated in the scheme (Figure 4).

Robust data encryption and protection: Data security is top-of-mind for all manufacturers including military. And while quality control measurement data by itself might not be particularly valuable to hackers, cybercriminals can still spoof the networks used to transmit quality control data to gain more general access to digital infrastructure. Measuring data collection systems address this issue through a variety of measures including security efforts that feature a highly secure wireless platform. Transported data is encrypted using a multilayered approach that absolutely prevents any outside access to the data, whether passive or active.

In addition, the mobile app doesn’t connect to the OS of a smartphone or tablet, restricting unintended access at a critical point. Maintaining good security also includes addressing emerging vulnerabilities in radio transmission on a frequent basis to keep systems secure going forward, with which your measuring data collection systems supplier should be dedicated to keeping pace.

Unrestricted distances and unencumbered use for transmission: Leveraging remote gateways, bridges, and repeaters offers an efficient and reliable data transmission framework. System structures can involve as few components as a backpack or embedded radio along with a mobile device running the mobile app, or utilize bridges, gateways, and repeaters to greatly extend transmission ranges in a large factory configuration.

The latest measuring data collection systems’ software application uses a wireless network to gather information from multiple measuring tools. The wireless network relies on the measuring tools’ embedded wireless technology or end nodes to gather and then relay data back to the PC. The data collection system can also send signals out to the network components to verify transmissions and request data. The hardware components of the system are the USB Gateway, Remote Gateway, Bridge Extenders, and End Node(s). The End Node is a radio transmitter/receiver that gets attached to a measuring tool. The USB Gateway is a radio transmitter/receiver attached to a PC. The Remote Gateway is the same as the USB Gateway but also extends the communication range from the PC by using a Bridge extender to boost the signals between the Remote Gateway and the PC. The Remote Gateway has the same range as the USB Gateway but can be set up very far away from the PC.

Regardless of the system architecture put into place, the result is a dependable, accurate, and fast solution for gathering quality control measurement data from every point of operation where data collection is needed.

Practicality: It is efficient to use end nodes and wireless measuring tools that are rechargeable, eliminating battery replacement and associated costs. Also, consider using end nodes and wireless measuring tools that offer an IP67 level of protection for use in harsh shop environments. The ability to adapt to most existing SPC, MRP, and ERP programs is another advantage to the measuring data collection system.

Other Details and Capabilities to Consider

-

Operating distance from Gateways or mobile device is up to 30 feet (10 meters) for Wireless Measuring Tools.

-

Operating distance from Gateways is up to 200 feet (61 meters) for backpack end nodes.

-

One Gateway system handles up to 20 measuring tools, primarily calipers, micrometers, and indicators.

-

Additional Remote Gateways will expand the number of measuring tools supported in increments of 20 each, and a repeater can increase the transmission range to miles.

-

End Node Radios can store up to 10 readings if the main system is down or busy.

-

Broadcast range is up to 2,000 feet (610 meters) between Remote Gateways and Bridge.

-

Virtual multiplexers provided in the measuring data collection system take many inputs (tool data) and share them over a single output resource, which is a virtual COM port. The virtual multiplexer takes tool data and sends them on to a COM port for SPC software and other SW packages to process.

-

Remote access over a LAN to the data collection server via remote client software.

-

Optional antenna types for various deployments.

Suppler knowledge, service, and support are key when choosing a measuring wireless data collection system. A deep level of experience combined with expertise in quality control will go far in establishing a successful implementation.

This article was written by Jeff Wilkinson, Director, Research &Development and General Manager – Advanced Technology Division at the L.S. Starrett Company (Athol, MA). Para mais informações, visite aqui .

Sensor

- Como se tornar um fabricante orientado a dados

- Fabricação baseada em dados está aqui

- O valor da medição analógica

- Integração de controles analógicos em sistemas IIoT

- Arch Systems faz parceria com Flex para transformação de dados de manufatura

- O Impacto dos Sensores na Manufatura

- Integração de cobots na fabricação

- Gravadores de dados ajudam a missão Earth Dust

- Por que a rastreabilidade é uma base essencial para sistemas de manufatura habilitados para IIoT

- A IA pode criar empregos na indústria?