Deposição física de vapor (PVD)

A aplicação de revestimentos em materiais é uma das estratégias mais utilizadas na indústria para melhorar suas propriedades. Por deposição de revestimentos , uma ampla gama de características de um material pode ser melhorada, desde o ponto de vista tribológico até o ponto de vista estético.

No blog de hoje, apresentamos uma tecnologia que tem grande potencial na aplicação de revestimentos. Esta tecnologia é deposição física de fase de vapor (PVD) .

O que é deposição física de vapor ou PVD?

A origem da deposição física de vapor (PVD) surge da combinação de eletricidade, magnetismo e o conhecimento da química no estado gasoso.

O conceito de deposição física de vapor surgiu quando os revestimentos aplicados em atmosfera de vácuo estavam em ascensão. Nestes anos, foram realizados diversos desenvolvimentos em tecnologias como sputtering ou plasma, onde estiveram envolvidas reações químicas em estado de vapor, evaporações térmicas e o controle de fontes de energia.

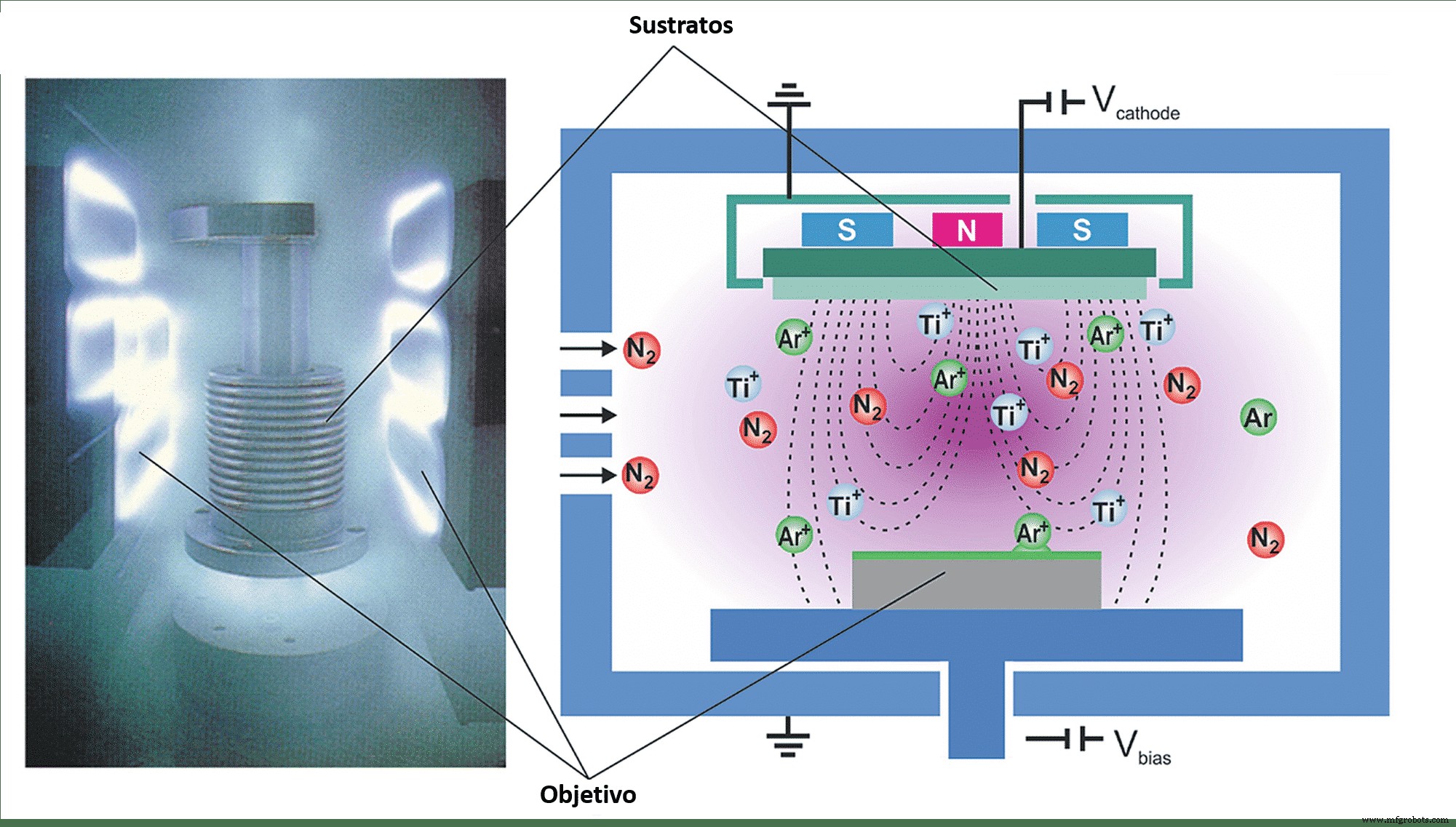

A técnica PVD é um processo no qual uma deposição de película fina ocorre na superfície de um material, crescendo átomo por átomo no substrato . A deposição física do vapor consiste em um processo de colisão físico-térmica que transforma o material a ser depositado, denominado alvo, em partículas atômicas, que são direcionadas aos substratos em estado de plasma gasoso através de uma atmosfera de vácuo, gerando um revestimento físico por condensação dos átomos projetados.

Revestimentos depositados por PVD tendem a ter espessuras finas, que podem variar de camadas atômicas (menos de 10 angstroms (Å) a 0,1 nanômetros (nm)) a revestimentos de vários mícrons (espessura de uma fibra capilar).>

Quais são as tecnologias PVD mais usadas?

Apesar de o processo de evaporação e ionização do alvo, que finalmente comporá o revestimento sobre o substrato, sempre ser de natureza física (daí o nome de deposição física de vapor), existem diferentes tecnologias que utilizam o PVD para a inscrição. de revestimentos.

As tecnologias PVD mais importantes e amplamente utilizadas são:

-

Deposição catódica ou sputtering

Neste tipo de tecnologia PVD, a aceleração de íons por meio de plasma permite o impacto destes com a superfície da objetiva para produzir a liberação de partículas da mesma. Os íons transferem sua energia cinética para a superfície do alvo e vaporizam. Este tipo de PVD caracteriza-se por permitir o depósito de compostos que surgem quando o alvo reage com o gás presente no plasma. O exemplo mais característico é a deposição de nitreto de titânio (TiN), em que o gás presente é o nitrogênio e o alvo é o titânio, ambos reagindo para dar origem a um revestimento de TiN.

-

Evaporação térmica

Este tipo de metodologia PVD é caracterizada pelo fato de que o alvo evapora através de um processo de aquecimento a vácuo e forma um fluxo de vapor, que atinge o substrato na câmara de processo, resultando na adesão do revestimento. Neste processo, a atmosfera de vácuo desempenha um papel especial, pois evita a contaminação do revestimento formado.

-

Deposição de arco

Nesta tecnologia PVD, é aplicado um arco de corrente elétrica de alta intensidade e baixa tensão, elevando a temperatura até que as partículas da objetiva sublimam, evaporando altamente ionizadas na câmara de vácuo. As partículas ionizadas são direcionadas ao substrato pela aplicação de um potencial. Na deposição em arco, o alvo pode atuar como cátodo (arco catódico) ou ânodo (arco anódico), dependendo de sua natureza e do revestimento a ser obtido. Assim como a deposição por pulverização catódica, os revestimentos com certas composições podem ser obtidos pela reação dos íons alvo com um gás reativo.

-

Deposição de íons (e-beam)

Nesta técnica de PVD, a evaporação do alvo ocorre com os mesmos processos vistos anteriormente (sputtering, evaporação térmica ou arco elétrico). A diferença está no uso de um bombardeio de íons inertes de alta energia (comumente Argônio) para controlar e modificar o revestimento obtido sobre o substrato. A principal característica desta técnica é que permite obter revestimentos metálicos puros sem contaminação atômica.

Vantagens e desvantagens do PVD

Hoje temos uma ampla gama de técnicas para deposição de revestimentos. Cada um deles possui aplicações específicas, com suas vantagens e desvantagens.

A seguir, apresentamos as principais vantagens de deposição física de vapor.

- Não requer o uso de reagentes químicos ou pós-tratamentos de limpeza, por isso tem um impacto ambiental muito baixo.

- PVD pode ser aplicado a qualquer tipo de material inorgânico.

- Os revestimentos obtidos por PVD possuem ótima aderência, resistência e durabilidade.

- A técnica PVD permite grande controle da composição e espessura dos revestimentos.

As principais desvantagens de PVD são:

- O processo PVD utiliza equipamentos complexos, com custo muito alto

- A velocidade de produção de revestimentos PVD é lenta em comparação com outros processos de deposição de revestimento.

- A técnica PVD é limitada em substratos com geometrias complexas

aplicativos PVD

Como apresentamos o PVD no início deste blog, vale destacar a precisão e pureza oferecidas pela deposição física de vapor para obtenção de revestimentos. As principais aplicações PVD atualmente em uso são as seguintes:

- Revestimentos metálicos para fornecer semicondutor propriedades para um substrato que inicialmente não são.

- Magnético revestimento de filme.

- Revestimentos para decorativos propósitos, amplamente utilizados na área de joalheria.

- Revestimentos para vidros ou espelhos solares, que atuam como ópticos barreiras de interferência ou refletivas barreiras.

- Camadas condutoras de paládio ou carbono, para amostras de microscopia eletrônica.

- Revestimentos de alta dureza de materiais compostos,resistentes ao desgaste e corrosão , amplamente utilizado para o aprimoramento de ferramentas mecânicas.

Projetos realizados com tecnologia PVD pela ATRIA

Abaixo, mostraremos alguns dos projetos realizados pela equipe ATRIA onde foram utilizados os revestimentos obtidos por PVD:

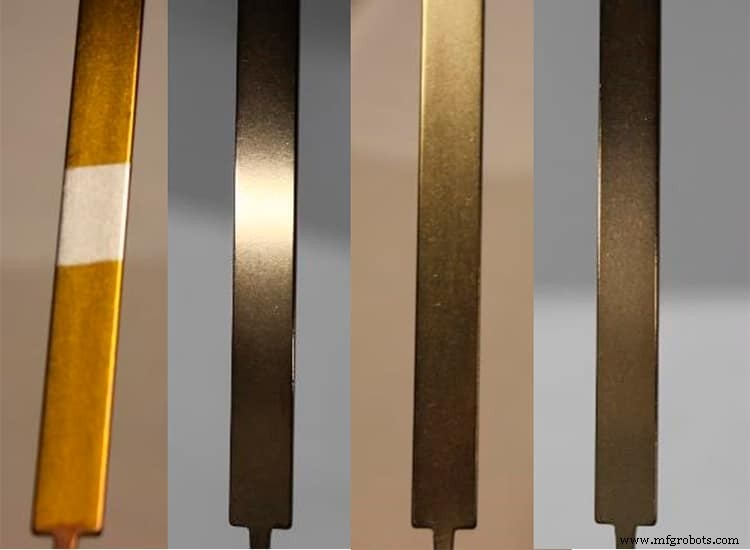

- Desenvolvimento de cores douradas usando tecnologia de deposição de vapor físico . Neste projeto, o objetivo foi obter diferentes tonalidades de cor dourada em substratos metálicos. Para realizá-lo, foi realizada a otimização do processo PVD de diferentes alvos metálicos e gases reativos. Como pode ser visto na foto, foi obtido de um dourado intenso para um dourado mais claro com tons rosados.

- Desenvolvimento de filmes metálicos como barreiras contra a corrosão . Neste projeto, nossa corrosão ocorreu em um substrato metálico revestido com diferentes camadas metálicas quando exposto a determinadas condições ambientais. A solução proposta pela ATRIA foi o desenvolvimento de um revestimento metálico inerte nessas condições ambientais e depositado por meio de PVD. A finalidade do referido revestimento é proporcionar grande resistência ao desgaste e à corrosão

Deseja aplicar revestimentos por deposição física de vapor em algum de seus projetos? Gostaria de melhorar as propriedades dos seus materiais através da tecnologia PVD? Entre em contato conosco!

Material compósito

- O que é deposição de vapor químico?

- Impressão vs máquinas CNC

- para parar de quebrar as fresas de topo

- para solucionar problemas de uma máquina CNC e-stop

- t é SFM em Usinagem?

- es de Refrigerante para usinagem CNC

- Robôs de Inteligência Artificial

- M2M ou comunicação máquina a máquina, o que é?

- Automação industrial

- Câmeras hiperespectrais