Métodos de fabricação de hastes de titânio

Métodos de fabricação de hastes de titânio

Hastes de titânio e as barras redondas são feitas de um material resistente à corrosão que possui uma das mais altas taxas de resistência / peso de todos os metais. Devido à resistência ao desgaste, resistência à corrosão, resistência a altas temperaturas e propriedades não magnéticas das hastes de titânio, é usado nas partes principais do equipamento, corpo do eixo, peças sólidas, eixo de mistura, etc.

Métodos de fabricação de hastes de titânio

Características das hastes de titânio

Além disso, hastes de titânio tem as características de alta resistência, boa tenacidade, baixo módulo de elasticidade, compatibilidade com o corpo humano e são amplamente utilizados na indústria médica.

O material de forjamento da haste de titânio é principalmente titânio puro e liga de titânio de várias composições, e o estado original do material é haste de titânio , lingote de titânio , pó de metal e metal líquido.

A proporção entre a área da seção transversal do metal antes da deformação e a área da seção transversal após a deformação é chamada de proporção de forjamento. A seleção adequada da proporção de forjamento, temperatura de aquecimento razoável e tempo de espera, temperatura de forjamento inicial razoável e temperatura de forjamento final, deformação razoável e velocidade de deformação estão intimamente relacionadas à melhoria da qualidade do produto e redução de custos.

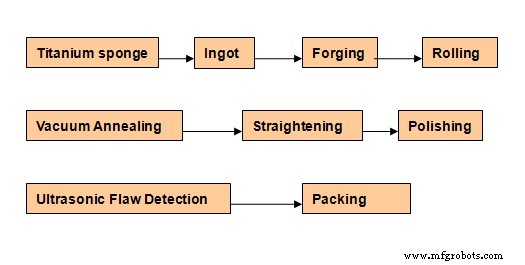

processo de barra de titânio

Geralmente, forjados de pequeno e médio porte usam barras redondas ou quadradas como espaços em branco. Se a estrutura do grão e as propriedades mecânicas da barra forem uniformes e boas, a forma e o tamanho forem precisos e a qualidade da superfície for boa, é conveniente para a produção em massa. Contanto que a temperatura de aquecimento e as condições de deformação sejam devidamente controladas, forjados de alta qualidade podem ser forjados sem a necessidade de grandes deformações de forjamento.

Na aeronave, liga de titânio é usado principalmente para fabricar os membros da força principal, como vigas, trens de pouso, cubos e juntas. A liga de titânio é usada principalmente para fabricar anéis adaptadores, ventiladores raspadores, discos de compressor e lâminas no motor.

Como reduzir a pressão de forjamento?

Se o método de forjamento convencional for usado no processamento de barras de liga de titânio uma vez que a faixa de temperatura de forjamento é de apenas cerca de 100 graus Celsius, a força de perturbação de deformação aumenta drasticamente com a queda de temperatura do tarugo durante o processo de forjamento, e uma prensa de forjamento de grande tonelagem é necessária.

Para produzir segmentos de haste de titânio, é necessário apenas usar um único sham secundário para reduzir a pressão de forjamento. O resultado é fácil de passar para a borda da onda de alta resistência no meio, o que aumenta a dificuldade de preenchimento do alto-glúten.

haste de liga de titânio

Para esse fim, são necessárias medidas de processo eficazes, como aumentar a temperatura de aquecimento cruzado da barra transversal para reduzir a queda de temperatura; usando lubrificante de vidro para evitar a contaminação da superfície e melhorar o fluxo do metal. É eficaz adicionar uma saliência de posicionamento de processo. O primeiro fogo é usado para forjar a pele com dois fogos, e o sulco de alta resistência é colocado no molde inferior com a saliência de posicionamento.

Usando o posicionamento da saliência, o tempo para o metal que preenche a porção de alto glúten para entrar em contato com a parede do molde é bastante reduzido, o efeito de resfriamento do molde é retardado e a propriedade de enchimento da haste de titânio é melhorada. No par de martelos de 25t m, os membros da haste de titânio da aeronave “quadrada” com um comprimento de 1395 mm e uma área projetada de 0,2 metros quadrados podem ser forjados com sucesso.

Polimento eletroquímico

Barra de titânio o processamento e laminação tem como objetivo obter uma aparência brilhante por meio da trituração de peças e abrasivos em ácido diluído ou um álcali diluído com um emulsificante (ou inibidor de corrosão) e seguindo a rotação do tambor. É adequado para o manuseio de peças pequenas e de difícil polimento e polimento. A seleção adequada de padrões de laminação melhora a produtividade e a qualidade.

hastes de titânio

1. A forma do tambor

A forma do tambor inclui um círculo, um hexágono, um octógono, etc., e a utilidade do polígono é boa. Isso ocorre porque o raio da parede do cilindro não é igual ao eixo, e há um certo ponto de vista, de modo que as peças laminadas são fáceis de mudar a orientação, o tempo de colisão mútua aumenta, a moagem é uniforme e a a eficiência é alta para que o momento de rolamento possa ser reduzido.

2. A escala do tambor

O comprimento de um cilindro padrão é 600-800 mm. O segundo padrão é 800-1500 mm, que geralmente é melhor. Isso ocorre porque a pressão e o atrito das peças no tambor são grandes, de modo que a quantidade de corte também é aumentada. No entanto, para as peças que estão sujeitas a pressão e deformação, um pequeno rolo pode ser usado e o comprimento do rolo pode ser aumentado.

1) Dados do rolo

Existe uma conexão direta entre a velocidade de rotação do tambor e a quantidade de raspagem da peça, ou seja, quanto maior a velocidade de rotação, maior o corte do metal aparência. No entanto, quando a velocidade excede um certo limite superior, ela cairá. Quando a velocidade de rotação é muito alta, a força centrífuga da peça no tambor aumenta e a força de atrito é reduzida. A velocidade é geralmente controlada a 45r / min.

2) Abrasivos de laminação e soluções

Abrasivos de laminação incluem pedra-pomes, quartzo, cantos de granito, conchas, limalha de ferro e lascas de cerâmica. O tamanho das partículas abrasivas deve ser maior ou menor do que cada furo do elemento. A quantidade de conteúdo do tambor também é um fator importante que afeta a qualidade da superfície agrícola da peça. A quantidade de dentro do tambor é geralmente 70% do volume do tambor. Para hastes de titânio mais pesadas para usinar peças de titânio ou peças roscadas, o carregamento deve ser controlado em 80% -90%.

A solução no cilindro deve ser adicionada a cerca de 95% do volume do cilindro. (Nota:Ao adicionar uma solução ácida ao tambor, a água deve ser adicionada primeiro, em seguida, adicione ácido para evitar a corrosão das peças durante o processo de laminação devido ao aumento do tempo e à diminuição gradual da concentração da solução interna)

Portanto, em intervalos, a concentração da solução deve ser alterada e substituída, e o tempo de laminação não deve ser muito longo, caso contrário, as peças serão danificadas. Ou seja, use uma escova para remover rebarbas, expectoração, óleo residual e borra de corrosão do exterior da peça, e faça com que a peça tenha um certo brilho. Deve-se ressaltar que as peças elásticas, rígidas ou de paredes finas devem ser removidas com tempo após o término da laminação. Caso contrário, isso causará permeação de hidrogênio ou corrosão parcial.

Conclusão

Obrigado por ler nosso artigo e esperamos que ele possa ajudá-lo a compreender melhor os métodos de fabricação de hastes de titânio . Se você quiser saber mais sobre as barras de titânio , você pode visitar Metais refratários avançados ( ARM )Para maiores informações.

Com sede em Lake Forest, Califórnia, EUA, Metais Refratários Avançados ( ARM ) É um dos principais fabricantes e fornecedores de metais refratários em todo o mundo e oferece aos clientes metais refratários de alta qualidade, como tungstênio, molibdênio, tântalo, rênio, titânio, e zircônio a um preço muito competitivo.

Metal

- Aplicação de titânio em relógios

- Métodos de preparação do pó de tântalo

- Trocadores de calor de titânio

- Tecnologia de Forjamento de Liga de Titânio

- Vantagens dos fixadores de titânio

- Cobre revestido de titânio e seus métodos de produção

- 5 usos de hastes de titânio que você talvez não conheça

- Comparando métodos de fabricação populares de peças de fibra de carbono

- Dicas de fabricação:métodos para otimizar a produção

- Fabricação por contrato