11 Métodos de Fundição de Metal

Aprenda os termos e processos envolvidos na retirada do tesouro do fogo da fornalha

O que é fundição de metal?

A fundição de metal é o processo de fazer objetos despejando metal fundido em um espaço vazio. O metal então esfria e endurece na forma que lhe é dada por este molde moldado. A fundição geralmente é uma maneira mais barata de fabricar uma peça em comparação com a usinagem da peça a partir de um pedaço de metal sólido. Existem muitos métodos de fundição de metal para escolher. O tipo de fundição mais eficiente depende dos metais usados, do tamanho da corrida e da complexidade da fundição.

Antes de iniciar uma produção, é útil conhecer alguns dos termos e métodos do chão de fundição.

- Ir para a terminologia de elenco

- Ir para Tipos de fundição de metal

Terminologia de elenco

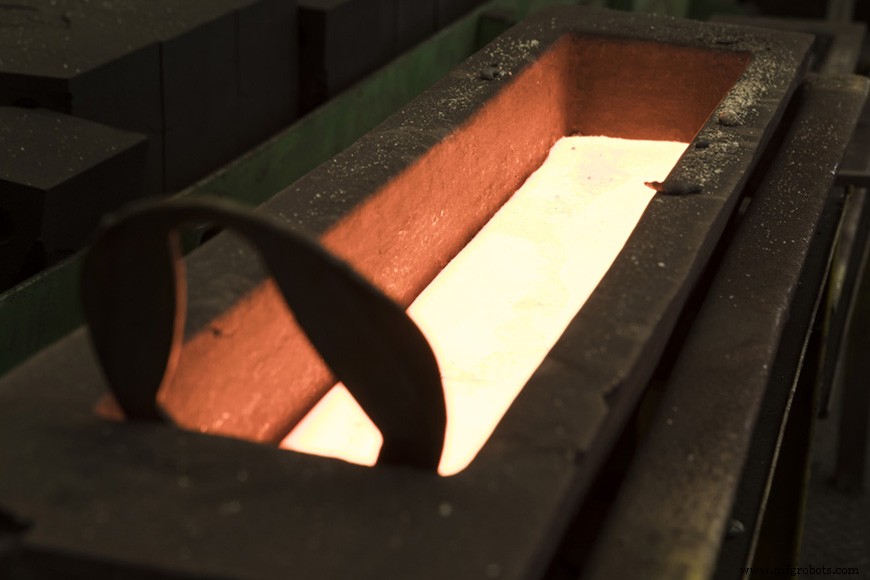

Molde de fundição

Um molde é uma cavidade em um material que recebe metal líquido e produz um objeto resfriado na forma dessa cavidade. Os moldes podem ser simples. As formas usadas para criar lingotes de metal são como formas de pão, com o metal simplesmente derramado dentro e deixado esfriar. A maioria dos moldes são para formas mais complexas e são baseadas em um padrão. O padrão impresso em um molde dividido. Metade do padrão é impresso em um lado do molde e metade no outro, e então as metades são presas juntas antes que o molde seja preenchido. Ao fazer o molde em duas partes, o molde pode ser retirado antes do preenchimento. Estes moldes podem ser feitos com uma divisão horizontal

Enfrente e arraste

Na moldagem horizontal, a metade superior do molde é chamada de capa , e a metade inferior é chamada de arrastar .

Balanço e aríete

Na moldagem vertical, a metade inicial do molde é chamada de swing , e a metade traseira é chamada de ram .

Núcleos de moldagem

Se um molde deve ter espaços ou furos internos, um núcleo muitas vezes é feito. Esses núcleos têm a forma do espaço interno. Os núcleos geralmente são mantidos no lugar estendendo-se além da fundição e sendo mantidos no lugar por meio de impressões do núcleo , que suspende o núcleo como uma ponte entre duas margens. Os espaços vazios ao redor do núcleo serão preenchidos com metal e o núcleo será removido da fundição final, deixando um buraco onde antes estava. Se o núcleo for muito longo, poderá ser suportado por chaplets para sustentá-lo. Estes são geralmente feitos do mesmo metal que a fundição final, pois ficam no espaço que inundará com material e se tornará parte da fundição final.

Tolerância dimensional

Um dos fatores importantes na escolha de um método de fundição é a tolerância dimensional . Tolerância dimensional é a variação aceitável no tamanho do produto final. O metal encolhe ao esfriar e o tipo de fundição influencia em quanto. Se um produto precisar ser preciso, um cliente pode querer um método de fundição que produza transmissão próxima à rede . Isso significa que o produto está muito próximo do tamanho certo quando é sacudido para fora do molde.

Acabamento de superfície

Outra consideração é o acabamento de superfície . Quão granular, irregular ou áspera pode ser a superfície da peça fundida? O que é aceitável para uma panela de ferro fundido não é aceitável para um anel de casamento. Superfícies de metal muito lisas geralmente são criadas com usinagem, o que é um custo extra:se o resultado desejado é brilhante e liso, a escolha de um método de fundição com um acabamento mais fino pode reduzir os custos de usinagem.

Métodos de fundição de metal

A fundição de metal vem em duas categorias principais:processos com moldes reutilizáveis e processos com moldes descartáveis.

- Moldes reutilizáveis:

- Moldes permanentes

- Moldes semipermanentes

- Lançamento de lama

- Fundição centrífuga

- Fundição sob pressão

- Fundição em molde

- Moldes descartáveis:

- Fundição na areia

- Moldagem de casco

- Fundição de investimento (cera perdida)

- Molde completo ou espuma

Os moldes reutilizáveis ou permanentes criam muitos itens, enquanto os moldes descartáveis são destruídos pelo processo de fundição. Embora possa parecer do ponto de vista de um leigo que os moldes reutilizáveis devem ser mais econômicos para uma grande produção, isso nem sempre é o caso. A maioria dos objetos de ferro e aço são feitos através de processos de fundição descartáveis.

Substâncias de moldagem de baixa temperatura (resinas, chocolate, cera, etc.) quase sempre usam moldes reutilizáveis. O que torna a metalurgia diferente são as altas temperaturas envolvidas. Estes colocam muita pressão sobre o molde. Portanto, não é surpresa que as ligas com um ponto de fusão mais baixo, como zinco, alumínio, magnésio, estanho ou cobre, sejam mais frequentemente as que têm sucesso em processos de moldagem reutilizáveis.

No entanto, em algumas circunstâncias, até mesmo metais ferrosos são despejados em moldes reutilizáveis. A complexidade do projeto, a escolha do metal e os requisitos de tolerância dimensional e acabamento superficial influenciam se os moldes reutilizáveis são apropriados.

Moldes reutilizáveis

Moldes permanentes

Os moldes permanentes geralmente são feitos de metal – um que tem um ponto de fusão mais alto do que o metal com o qual são preenchidos. O metal fluido é vazado sem qualquer tipo de pressão externa. Os núcleos permanentes devem ser simples para que possam ser retirados para reutilização do fundido acabado.

Esses moldes às vezes são usados em fundição de ferro, bem como com ligas de baixa temperatura. Plataformas giratórias, em vez de linhas de montagem, são o fluxo de trabalho industrial mais comum. Operações individuais, como revestir o molde, colocar os machos, fechar o molde, vazar, abrir o molde e ejetar o fundido, são realizadas à medida que cada molde passa pelas próximas estações.

Os moldes são pré-aquecidos antes da primeira fundição ser vazada para que não rache devido à diferença de temperatura.

As peças fundidas desse método não podem ter paredes tão finas quanto as de outros métodos reutilizáveis, como a fundição sob pressão. No entanto, os fundidos são produzidos com “tolerância estreita”, o que significa que o tamanho do fundido final pode ser previsto com mais precisão. As peças fundidas feitas desta forma são densas e de granulação fina. Possuem um acabamento superficial mais liso e evitam diversos tipos de defeitos.

Esta forma de moldagem é durável o suficiente para ser usada com ferro, mas não é um estilo preferido para latões amarelos. Os latões amarelos são ricos em zinco e sujam o molde ou a matriz.

Moldes semipermanentes

A única mudança na fundição de molde semipermanente é que os machos usados no processo de fundição podem ser machos de areia descartáveis. Formatos de núcleo mais complexos são possíveis com núcleos de areia, porque eles não precisam ser extraídos intactos da fundição final. Se uma abertura na fundição for deixada para remover os núcleos, eles podem ser “sacudidos” em uma mesa vibratória, para drenar como areia através de uma ampulheta. As vantagens de tolerância, densidade e aparência da fundição em molde permanente existem apenas na seção fundida contra o molde de metal.

Lançamento de lama

Este estilo de fundição de nome colorido cria fundições ocas sem a necessidade de núcleos, simplesmente revestindo o interior do molde com uma pequena quantidade de metal, criando uma “pele” de metal. Existem diferentes maneiras de abordar a fundição de lama dependendo da rapidez com que o metal ou outro material se ajusta. Em um método, o fundador pode derramar pequenas quantidades do líquido em um molde e girar para cobrir o interior com o metal. Em outro, o fundador pode preencher o molde completamente e, em seguida, despejar o excesso de material após um tempo de resfriamento especificado. Zinco, alumínio e estanho são metais comumente fundidos.

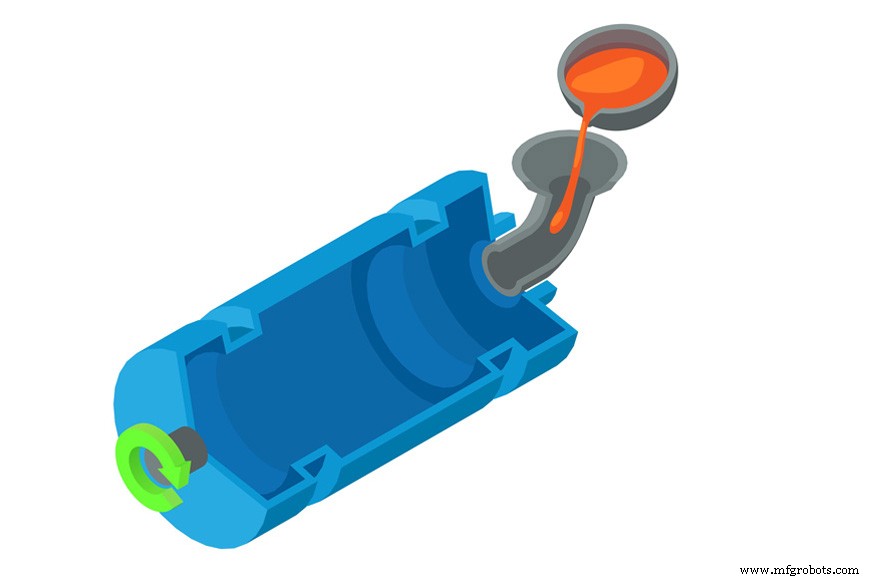

Fundição centrífuga

Na verdadeira fundição centrífuga, um molde resfriado a água é girado em torno de seu eixo central em alta velocidade enquanto o metal líquido é alimentado. A força centrífuga puxa o metal líquido ao longo da superfície do molde em uma camada uniforme. Para que este método funcione, a fundição final deve ter geometrias uniformes em torno do eixo de rotação. Esta forma de fundição é, portanto, melhor para os moldes que são aproximadamente cilíndricos ou circulares, como tubos ou anéis.

Objetos fundidos neste método geralmente têm uma taxa de defeitos muito baixa. As impurezas acabam perto do furo, ou superfície interna, da peça fundida e podem ser usinadas. A maioria dos tubos ou conexões que serão usados sob pressão são fundidos centrifugamente, devido à resistência de sua estrutura sem costura.

Algumas pequenas peças fundidas de metal, como joias, são feitas usando uma centrífuga que gira um molde inteiro em torno de um ponto central, puxando o metal de um cadinho enquanto ele gira. Esses fundidos não são verdadeiros fundidos centrífugos, mas uma forma de fundição sob pressão.

Fundição sob pressão

Os métodos de fundição sob pressão usam outras forças além da gravidade para controlar o fluxo de metal em um molde permanente. Ar ou gás, vácuos, forças mecânicas ou centrífugas são todos usados na fundição sob pressão. Esses métodos permitem que as fundições controlem com precisão a taxa de preenchimento de um molde:a gravidade sempre trabalha com a mesma força, mas as forças artificiais podem ser variadas.

A fundição a vácuo puxa o metal para dentro de um molde quando o molde é despressurizado, e o vácuo criado puxa o metal líquido de um reservatório abaixo. O vácuo deve permanecer ligado enquanto o metal esfria e, portanto, esse método é usado principalmente para peças fundidas de paredes finas. Proporciona excelente acabamento superficial. As fundições de baixa pressão invertem esse processo pressurizando o forno onde o metal líquido fica, em vez de criar um vácuo no molde. O metal é empurrado através de risers para dentro da cavidade do molde.

Todas as máquinas de fundição (abaixo) também usam alguma forma de pressão para ajudar a criar peças fundidas.

Fundição em molde

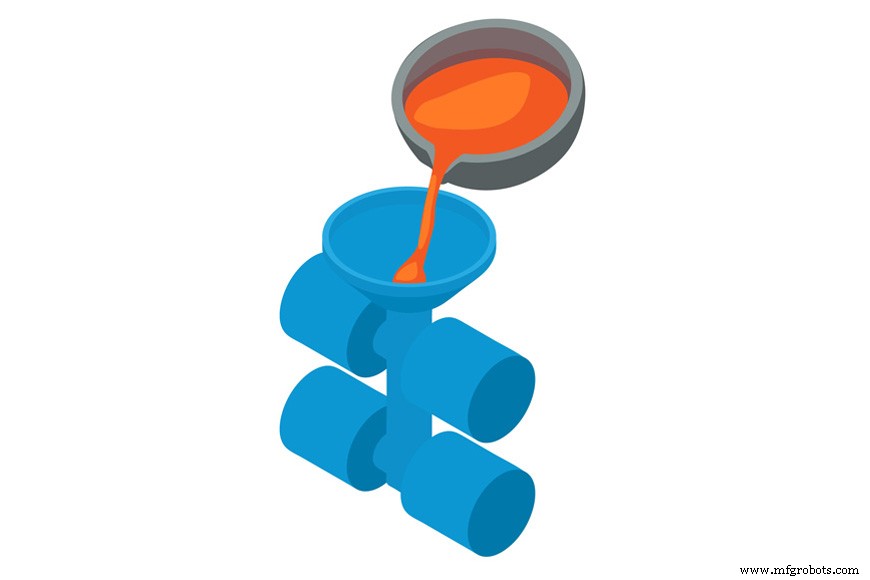

As máquinas de fundição sob pressão consistem em uma bacia contendo metal fundido, um molde metálico ou matriz em duas placas e um sistema de injeção que puxa o material e o força sob pressão para dentro da matriz.

O processo de fundição sob pressão começa com um molde aberto. Os bicos pulverizam o molde com um lubrificante para ajudar a evitar que a peça grude. As duas metades do molde são então fechadas e o molde fechado é injetado usando um bocal de pressão. O novo molde recebe um momento para esfriar antes que o dado abra. Os pinos ejetores empurram a nova fundição do molde e, em seguida, o processo recomeça.

Existem duas formas de injeção de metal em fundição. A fundição em câmara fria funciona como uma seringa:antes de cada molde ser fundido, uma câmara de injeção deve ser preenchida com metal fundido e, em seguida, um pistão empurra o conteúdo do injetor para o molde. A fundição sob pressão de câmara quente ou gooseneck funciona imergindo a câmara do sistema de injeção no metal fundido, onde a forma do sistema significa que o injetor se recarrega. A fundição em câmara quente empurra este material para dentro do molde com um pistão ou com pressão de ar.

Os sistemas pescoço de ganso são mais propensos à corrosão porque ficam em um banho de metal derretido. Por esse motivo, geralmente são usados com ligas de alumínio ou alumínio-zinco que possuem um ponto de fusão mais baixo. O molde de injeção de pistão ou câmara fria pode ser usado para as temperaturas mais altas necessárias para derreter latão e bronze, porque o injetor não está continuamente exposto ao calor.

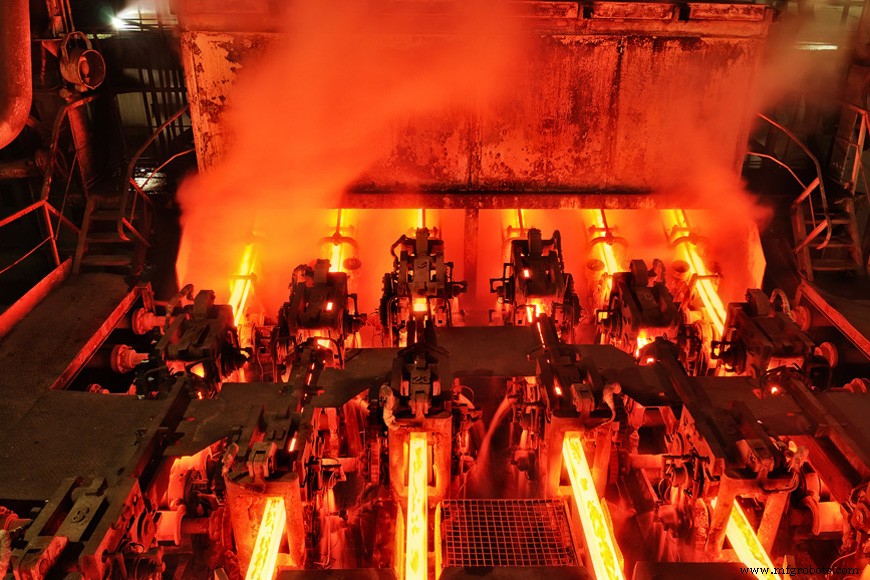

Lançamento Contínuo

Mesmo as peças metálicas que consideramos completamente usinadas, laminadas ou trabalhadas de outra forma, muitas vezes tiveram seu início no piso da fundição. A fundição contínua cria blocos, tarugos e placas, que são tamanhos diferentes de formas metálicas simples, extrudando-as através de uma forma permanente. Este processo de fundição cria a matéria-prima para o aço trabalhado.

O processo de lingotamento contínuo começa bem acima do chão de fábrica. O metal fundido é alimentado em um funil que controla a taxa de fundição. O funil preenche um molde abaixo dele, que é uma forma simples, geralmente de 20 a 80 polegadas de comprimento, e moldada em sua largura como um quadrado, círculo ou retângulo. As paredes do molde são resfriadas para que o exterior do fundido congele à medida que passa. À medida que o metal sai da forma, ele se solidifica, mas ainda é flexível. Isso permite que a máquina de lingotamento contínuo o dobre para que o produto acabado saia horizontalmente. Uma série de rodas guia a placa para uma esteira transportadora enquanto sprays de resfriamento solidificam a superfície. Jatos de gás na superfície horizontal cortam a peça metálica contínua em comprimentos gerenciáveis, para que possam ser levantadas e empilhadas.

Moldes descartáveis

Métodos de molde descartáveis são os vencedores claros quando se trata de fundição de metais ferrosos. Eles são econômicos porque não precisam ser resistentes para as altas temperaturas envolvidas.

Fundição na areia

A fundição em areia é o método mais comum usado para fundição de metais. É um processo de fabricação de pelo menos três mil anos:a primeira evidência de fundição de argila vem da China, durante a Dinastia Shang (c. 1600 a 1046 aC).

Não é à toa que esse processo ainda é tão popular:a areia é barata, abundante, maleável e capaz de suportar o calor.

Os núcleos feitos de areia são fáceis de remover:eles podem ser sacudidos com uma mesa vibratória. As guias e portas, usadas para direcionar o metal para dentro da cavidade do molde, são cortadas à mão por um moldador experiente ou são criadas como parte do padrão.

O acabamento da superfície em itens fundidos em areia é muitas vezes áspero, e a tolerância dimensional não é precisa, então a fundição em areia é ótima para produzir peças grandes e robustas, desde cercas decorativas até panelas de ferro fundido e peças de motores de automóveis.

Leia mais sobre fundição em areia em nosso artigo anterior desta série.

Moldagem de casco

A moldagem em concha é uma forma de fundição em areia que fornece tolerâncias dimensionais mais próximas. É muito semelhante à moldagem em areia, apenas a areia é misturada com uma resina. Uma mistura de areia e resina é derramada sobre cada metade do padrão de moldagem de metal quente. Esta mistura derrete e esfria em uma casca. As “conchas” do molde são reunidas e geralmente sustentadas por um frasco cheio de areia. Com a resina fornecendo suporte extra às superfícies internas, essas conchas formam um molde muito preciso.

Freqüentemente, a moldagem em concha é usada para produzir machos para fundição em areia tradicional. A resina dá força aos núcleos de areia para manter a forma, mesmo quando posicionados sobre o vazio que se tornará uma fundição. Esses núcleos de casca podem ser ocos, criados em um molde de metal quente em um processo como o slush casting. As duas metades do molde do núcleo são fixadas e aquecidas e, em seguida, preenchidas com areia revestida de resina. O molde assa até que a parede da casca seja espessa o suficiente para suportar o tamanho do núcleo e, em seguida, o excesso de areia resinosa não curada é despejado de volta. Quando as duas metades do molde são divididas, elas revelam o núcleo robusto, agora pronto para ser colocado no molde de fundição em areia, criando espaço na fundição.

-

Fundição de investimento (fundição por cera perdida)

A fundição em areia é, de longe, a forma mais usada de fundição de metal, mas há um aspecto da fundição em areia que a torna inadequada para alguns projetos. Os padrões de fundição em areia precisam ser removidos do molde que criam, o que pode significar uma construção complexa de padrões. Requisitos de rascunho, posicionamento de linhas de partição, portas, risers e núcleos exigem que um modelista considere cuidadosamente as necessidades do padrão em cada estágio do processo de fundição.

O processo de cera perdida, investimento ou fundição de precisão é uma alternativa à fundição em areia que pode funcionar com a maioria dos tipos de metal, mesmo ligas ferrosas de alto ponto de fusão, e ainda evita alguns desses desafios de modelagem na fundição em areia.

Um designer para uma fundição de investimento faz um molde de metal preciso no qual os padrões de cera ou plástico são fundidos. Esses padrões são montados em um sprue também feito desse material:o fundição usa um maçarico para derreter o sprue o suficiente para anexar cada padrão a ele.

Esta montagem é então usada para criar uma casca que será usada como molde. É pulverizado, escovado ou mergulhado em uma pasta de um agregado altamente refratário de granulação fina e um agente de ligação proprietário composto principalmente de silicato de etila. Esta mistura é então deixada endurecer. O padrão é revestido repetidamente com pastas mais grossas até que uma casca do agregado seja produzida ao redor do padrão. Os moldes ficam em repouso até o endurecimento do revestimento, após o que são aquecidos em estufa em posição invertida para que a cera escorra e seja recolhida para reutilização. Após a remoção da cera, os moldes são assados em forno pré-aquecido. Os moldes podem então ser apoiados com areia solta e vazados de qualquer maneira convencional.

Quando as peças fundidas esfriam, a casca ao redor da fundição de precisão é quebrada e sacudida usando uma mesa vibratória.

A fundição de precisão fornece acabamento superficial superior e alta precisão dimensional. Não há linhas de separação como na fundição em areia.

Processo completo de fundição de molde ou espuma

O processo de fundição de molde completo ou espuma é uma combinação de processos de fundição em areia e microfusão. Um padrão de espuma de poliestireno é usado. De fato, o padrão de espuma pode ser completado com um sistema de gating e corredor, e pode incorporar a eliminação da tolerância de calado. Às vezes, o padrão é removido antes do preenchimento, mas com algumas espumas, o padrão pode ser deixado no molde para vaporizar instantaneamente quando o metal quente é derramado.

Este processo é ideal para corridas de fundição de uma ou algumas peças, mas às vezes as fundições produzem padrões de espuma em massa para criar quantidades de produção. Há uma despesa extra para o equipamento para fazer os padrões de espuma destrutíveis, mas muitas vezes a economia do processo total de fundição pode ser favorável se o padrão for muito complexo.

Comparando processos de elenco

A consulta com os fabricantes é útil para encontrar a maneira mais econômica de lançar um projeto. Em geral, os metais ferrosos serão fundidos usando moldes descartáveis, enquanto os metais não ferrosos têm uma gama maior de possibilidades, mas há exceções até mesmo a essa regra simples.

Entrar no processo com uma compreensão clara das necessidades do projeto ajudará a escolher o melhor processo de fundição. O design precisa ter um tamanho preciso? Quão finas as paredes precisam ser? Qual será o tamanho e peso do casting no final? E o acabamento da superfície? Saber com antecedência as respostas para todas essas perguntas ajudará um designer experiente a entender e orientar seu produto através do processo de fundição, encontrando o melhor e menos caro processo para fazer seu trabalho.

Post anterior:PrototipagemProcesso de fundição de metalPróximo Post:Fundição em areia

Metal

- 8 Metais comumente usados em fundição

- O que é Casting?- Definição| Tipos de Fundição

- O que é Galvanização? - Definição, Métodos, Processo

- O que é tratamento térmico? - Processo e métodos

- O que é fundição de metal? - Definição, tipos e processo

- Definição, Tipos e Processos de Fundição de Metal

- Fundição rápida de metal:vantagens e aplicações

- Diferentes métodos para acabamento de superfícies metálicas

- Coisas que você deve saber sobre fundição de metal

- Cisalhamento de metal