Fraunhofer IPT desenvolve compósitos termoplásticos em armazenamento de hidrogênio, pás de motor e muito mais

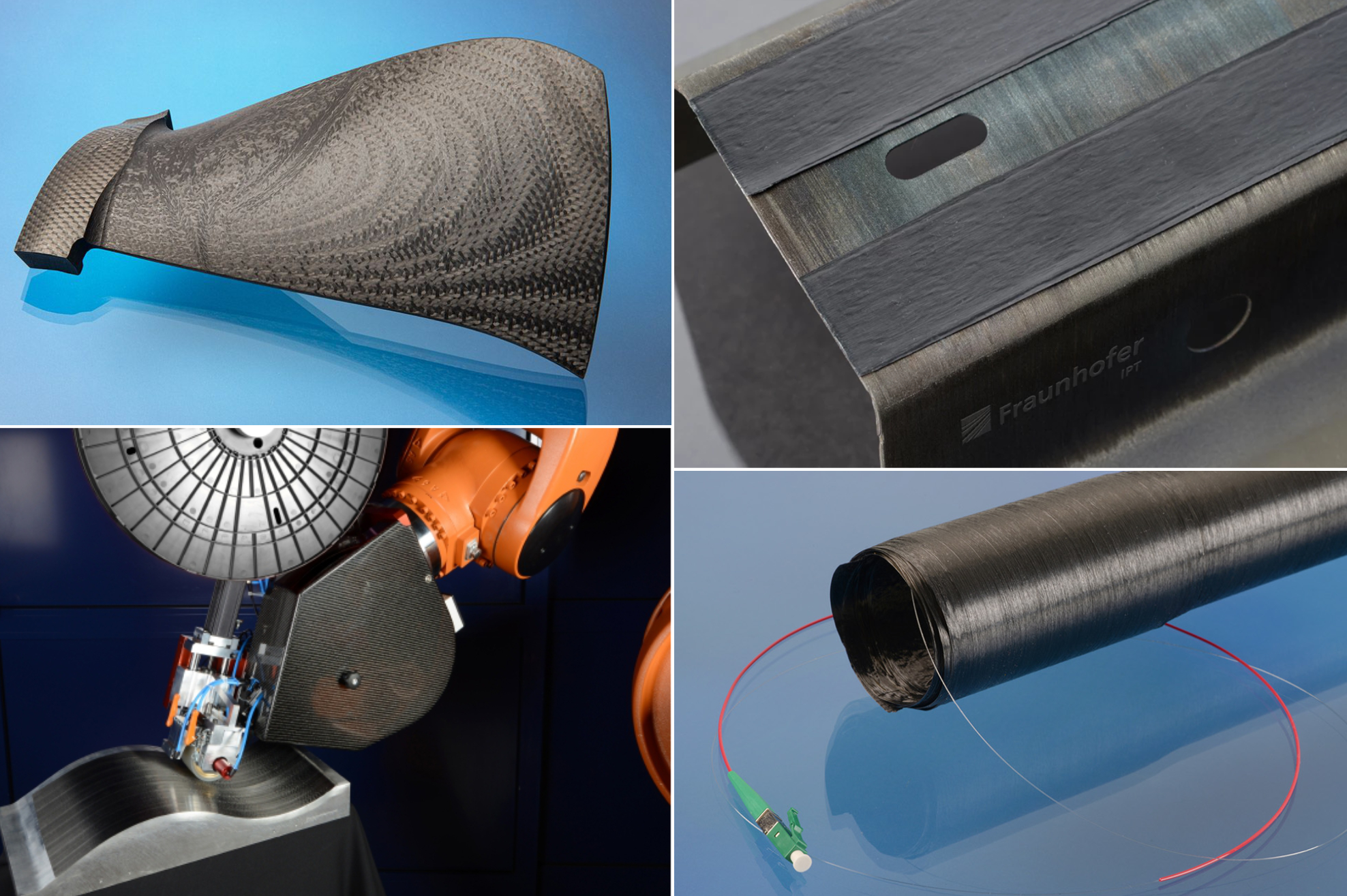

O desenvolvimento do Fraunhofer IPT inclui (no sentido horário a partir do canto superior esquerdo) lâminas de ventilador de aeromotor de composto termoplástico, estruturas de metal composto híbrido usando estruturação a laser e AFP, monitoramento de integridade estrutural (SHM) de compostos e sistemas de processamento de fita composta termoplástica, como os sistemas PrePro 2D e PrePro3D comercializado pela Conbility. Crédito da foto:Fraunhofer IPT

Em dezembro de 2020, publiquei um artigo sobre como o Instituto Fraunhofer de Tecnologia de Produção (IPT, Aachen, Alemanha) está desenvolvendo o assentamento e a formação de fita totalmente automatizada para pás de ventilador de aeromotor com polímero termoplástico reforçado com fibra de carbono (CFRP). A consolidação in-situ (ISC) de fita composta termoplástica, ao que parece, é um tópico que o Fraunhofer IPT conhece bem, tendo conduzido essa tecnologia em seu início junto com os pioneiros do ISC Accudyne Systems Inc. (Newark, Del., EUA) e Automated Dynamics, agora Trelleborg Sealing Solutions Albany (TSS Albany, Niksayuna, NY, EUA). [Para mais informações sobre esses pioneiros do ISC, consulte “Consolidando aeroestruturas termoplásticas no local, Parte 1 e Parte 2”.] “O IPT atua no enrolamento de fita com auxílio de laser (LATW) desde 1988 e continua sendo um dos nossos principais tópicos , ”Explica o Dr. Henning Janssen, engenheiro-chefe e chefe do departamento de plásticos reforçados com fibra e tecnologia de sistema a laser da Fraunhofer IPT. Ele observa que a tecnologia LATW mudou muito, especialmente nos últimos 10-15 anos. Este blog fornece mais detalhes sobre o desenvolvimento do LATW e de compósitos termoplásticos do Fraunhofer IPT de forma mais ampla, bem como para onde o instituto vê essa tecnologia no futuro.

Evolução no enrolamento de fita laser

“Quando começamos, há 30 anos, a tecnologia a laser não estava pronta para o processamento em alta velocidade de compostos termoplásticos”, diz Janssen. “Você pode imaginar que, principalmente do lado do controle, você só tinha uma câmera analógica. Agora, temos uma tecnologia muito melhor. Por exemplo, quando desenvolvemos um cabeçote de enrolamento a laser compacto em 2008, que resultou na fundação da AFPT Germany (Dörth, Alemanha), tivemos que usar uma câmera de 16 pixels x 16 pixels, que oferecia uma taxa de quadros de apenas oito quadros por segundo. Agora, temos facilmente 640 x 480 pixels e processamento de 50 quadros ou mais por segundo. ” Ele explica que isso é importante, “porque com o enrolamento de fita a laser que desenvolvemos, uma das principais vantagens é que você pode olhar o processo e também alterar o poder de processamento em milissegundos. Isso oferece uma boa vantagem, por exemplo, ao contornar geometrias complexas, como a cúpula de vasos de pressão, onde a velocidade do enrolamento diminui e você deve diminuir a potência de aquecimento do laser. Em seguida, você deve reajustar à medida que o enrolamento recupera a velocidade ao longo do cilindro do tanque. Isso não era possível há 15 anos porque o laser, o sistema de controle e as tecnologias de imagem térmica não estavam prontos ou eram muito caros e também não tão poderosos quanto o que temos hoje.

Janssen continua:“Portanto, há muito que se desenvolveu no lado digital. Agora, por exemplo, fornecemos algo como um gêmeo digital, onde você pode mapear todas as informações do seu sensor no vaso de pressão, para que possa comparar a peça fabricada com o projeto digital para avaliar a qualidade da peça e prever o desempenho. O uso de sensores e modelos de processo virtuais também nos permite prever a resistência do laminado, conforme definido por seu histórico de processamento. ” Isso é importante porque o LATW com fita termoplástica usa rápido aquecimento e resfriamento, onde as propriedades do material e da peça são determinadas durante o próprio processo de enrolamento, devido à falta de uma etapa de pós-processamento térmico, observa ele. É fundamental, portanto, ter a capacidade de controle rápido do processo.

Também houve desenvolvimentos em materiais, diz Janssen. “Vinte anos atrás, havia uma quantidade limitada de materiais de fita termoplástica disponíveis, como APC-2 da Cytec, que agora é Solvay (Alpharetta, Geórgia, EUA)”, explica ele. “Mas agora, muitos mais materiais estão qualificados para aplicações industriais, e você também tem muitos materiais commodities como polipropileno (PP) reforçado com fibra de carbono e também com fibra de vidro, além da poliamida seis (PA6), por exemplo, que é bastante utilizado na indústria automotiva. Agora também existem aplicativos para LATW que são mais voltados para a produção em massa. Por exemplo, há um impulso em direção às mangas de retenção e outras peças em motores elétricos. Estes são anéis ou tubos compostos termoplásticos simples, mas em volumes de 10.000 a 50.000 por ano. ”

ambliFIBRE, tubos para óleo e gás

Parte do controle digital em LATW que Janssen descreveu acima foi desenvolvido no projeto ambliFIBRE (2015-2018). “Havia muitos parceiros nesse projeto”, diz ele, “mas um era Baker Hughes (Newcastle, Inglaterra e Houston, Texas, EUA) e usamos nosso equipamento LATW para seus tubos não metálicos.” Observe que logo após o término da ambliFIBRE em 2018, a Baker Hughes anunciou sua joint venture com a Saudi Aramco (Riade, Arábia Saudita) para expandir o uso de tubos não metálicos, incluindo o possível uso de plástico reforçado com fibra de carbono (CFRP).

A Baker Hughes agora visa acelerar a introdução de materiais não metálicos no setor de energia, e há outras empresas que usam tecnologia baseada em laser para tubos também, como a Magma (Portsmouth, Reino Unido). (Veja “Tubo termoplástico em ascensão no fundo do mar” e “Magma Global fornece riser composto de alta pressão ...).

“Também é bastante comum usar enrolamento de fita a laser para risers compostos termoplásticos e linhas de fluxo”, diz Janssen. “Embora isso ainda não seja um conhecimento comum em outras indústrias.” Ele acrescenta que grande parte da atenção recentemente dada ao LATW tem sido para tanques de armazenamento de hidrogênio, mas a tecnologia já tem uma aplicação muito mais ampla.

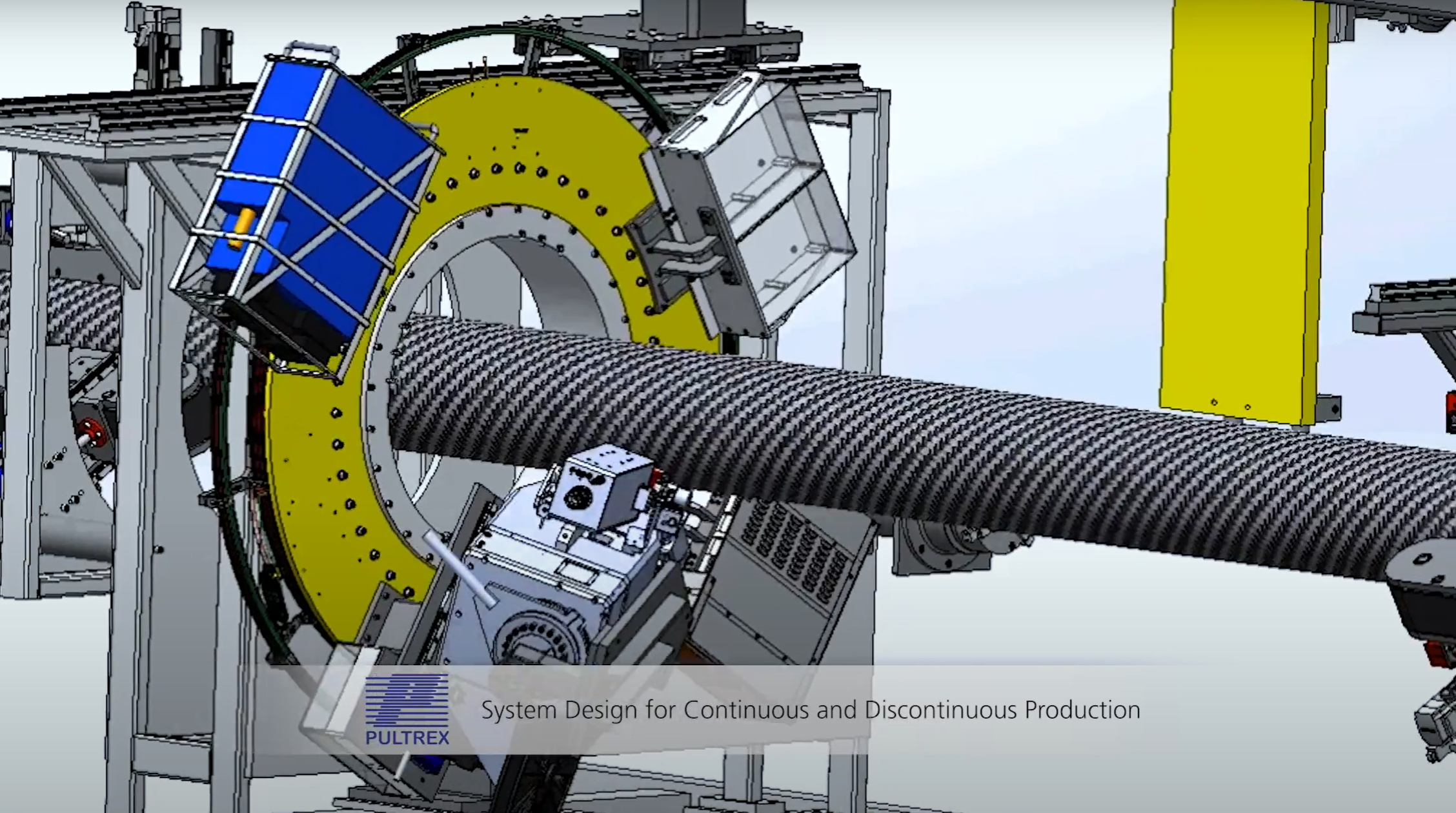

Dentro do projeto ambliFIBRE, a Fraunhofer IPT desenvolveu modelos de controle de processo digital para enrolamento de fita descontínuo (por exemplo, tanques) e contínuo, por exemplo, para produzir tubos de vários quilômetros de comprimento. Crédito da foto:Vídeo Fraunhofer IPT para o projeto ambliFIBRE

“E o que nós da Fraunhofer IPT oferecemos para essas aplicações é fundamental”, diz Janssen. “Obviamente, não estamos operando uma linha de produção em escala real para a produção contínua de tubos aqui em nosso instituto, mas o que oferecemos aos nossos clientes são testes de materiais e qualificação de produtos. Existe a pirâmide de teste, por exemplo, baseada no DNV-GL F114, começando com a qualificação e teste do polímero e das fibras e, em seguida, aumentando a escala para a microestrutura laminada composta ou mesoestrutura. Então, fazemos muitos testes no nível do cupom e, em seguida, dimensionamos para tubos menores e tubos representativos, por exemplo, porque a bobinagem oferece propriedades diferentes de prensagem ou colocação de fita automatizada (ATL). ”

Além disso, ele observa, “porque você tem tensões diferentes em seu material, muitos desses materiais compostos são testados em tubos menores, por exemplo, 2-3 polegadas a vários metros de comprimento. Então, fazemos esse teste e, em seguida, aplicamos nosso entendimento do processo para o comprimento real da peça, por exemplo, 2-3 quilômetros. E isso é muito interessante, porque o tempo de processamento com essa duração pode abranger alguns dias, e você deve considerar o encolhimento, bem como outros fatores, como mudanças na temperatura do ar ambiente, que podem ter um grande impacto. ”

LATW em tanques de armazenamento de hidrogênio

Janssen diz que Fraunhofer IPT trabalha com empresas de petróleo e gás desde 2000. “E então, oito anos atrás, descobrimos que essa é quase a mesma tecnologia de que você precisa para tanques de hidrogênio”, lembra ele. “E agora temos uma grande iniciativa para a fabricação de hidrogênio aqui no IPT e também para compósitos de fibra de carbono em células a combustível. Estamos montando uma instalação de 80 milhões de euros para a fabricação automatizada de células de combustível e também estamos investindo em uma nova e grande instalação de bobinagem para que possamos produzir peças de até 7 metros de comprimento e 2,5 metros de diâmetro, que também usaremos para grandes vasos de pressão. ”

O LATW com fitas compostas termoplásticas ainda não é o estado da arte para a fabricação de vasos de pressão, diz Janssen, “porque a química dos termoplásticos, bem como seu processamento e durabilidade, ainda estão sendo pesquisados. Mas nossa forte convicção é que a baixa permeabilidade, resistência e reciclabilidade que os termoplásticos oferecem são importantes. ” Ele também vê potencial para termoplásticos em vasos de pressão Tipo V, que são totalmente compostos, mas não usam um revestimento termoplástico separado. “Eles podem fornecer uma solução futura para algumas aplicações móveis de armazenamento de hidrogênio, como caminhões elétricos com células de combustível.”

“Também vemos que o termofixo convencional o enrolamento do filamento é limitado em relação aos ângulos mínimos de enrolamento ”, diz Janssen. “Por exemplo, você tem que contornar as cúpulas em camadas helicoidais com um ângulo de fibra não muito menor que 10 °. Portanto, você não pode colocar um reforço de 0 ° em um tanque de filamento enrolado convencional. ” No entanto, ele afirma, “no LATW clássico, o pré-impregnado termoplástico de entrada é soldado diretamente ao substrato, para que você possa ir em qualquer direção que desejar, o que lhe dá muito mais liberdade de design. Atualmente, estamos executando projetos com parceiros da indústria automotiva para o desenvolvimento de vasos de pressão termoplásticos para armazenamento de hidrogênio que são seguros, energeticamente eficientes e fáceis de reciclar. ”

Pás de ventilador de composto termoplástico

O Fraunhofer IPT tem uma experiência muito forte em turbomáquinas, diz Janssen. “Temos aqui em Aachen o International Center for Turbomachinery Manufacturing, ou ICTM, uma comunidade pré-competitiva onde trabalhamos com os fabricantes de motores e seus fornecedores em projetos de P&D pré-competitivos para desenvolver e aprimorar a tecnologia de fabricação. ”

Ele lembra que, nos últimos 20 anos, o foco tem sido principalmente na usinagem de titânio ou ligas à base de níquel para produtos avançados da seção de compressão e turbinas, como o disco integrado de lâmina (blisk). Enquanto na seção fria, peças de materiais compostos - como pás de ventilador compostas de fibra de carbono - foram desenvolvidas pela GE na década de 1990 e agora estão em serviço no GE90 e GEnx. “Agora, no entanto, os compósitos de matriz cerâmica (CMC) são vistos como materiais de última geração para a seção quente dos motores a jato”, diz Janssen, “permitindo temperaturas mais altas com menos peso para maior eficiência”.

“A fabricação de peças de compósitos em comparação com o metal é muito diferente”, continua ele. “No metal, você começa com uma grande quantidade de material e obtém a peça por processamento subtrativo, principalmente usinagem, de modo que o design não dependa tanto da manufatura. É exatamente o oposto nos compostos, que sempre requerem algum tipo de processo gerador. Portanto, decidimos que abordaremos novas estratégias de pás de ventilador de uma perspectiva de manufatura. ”

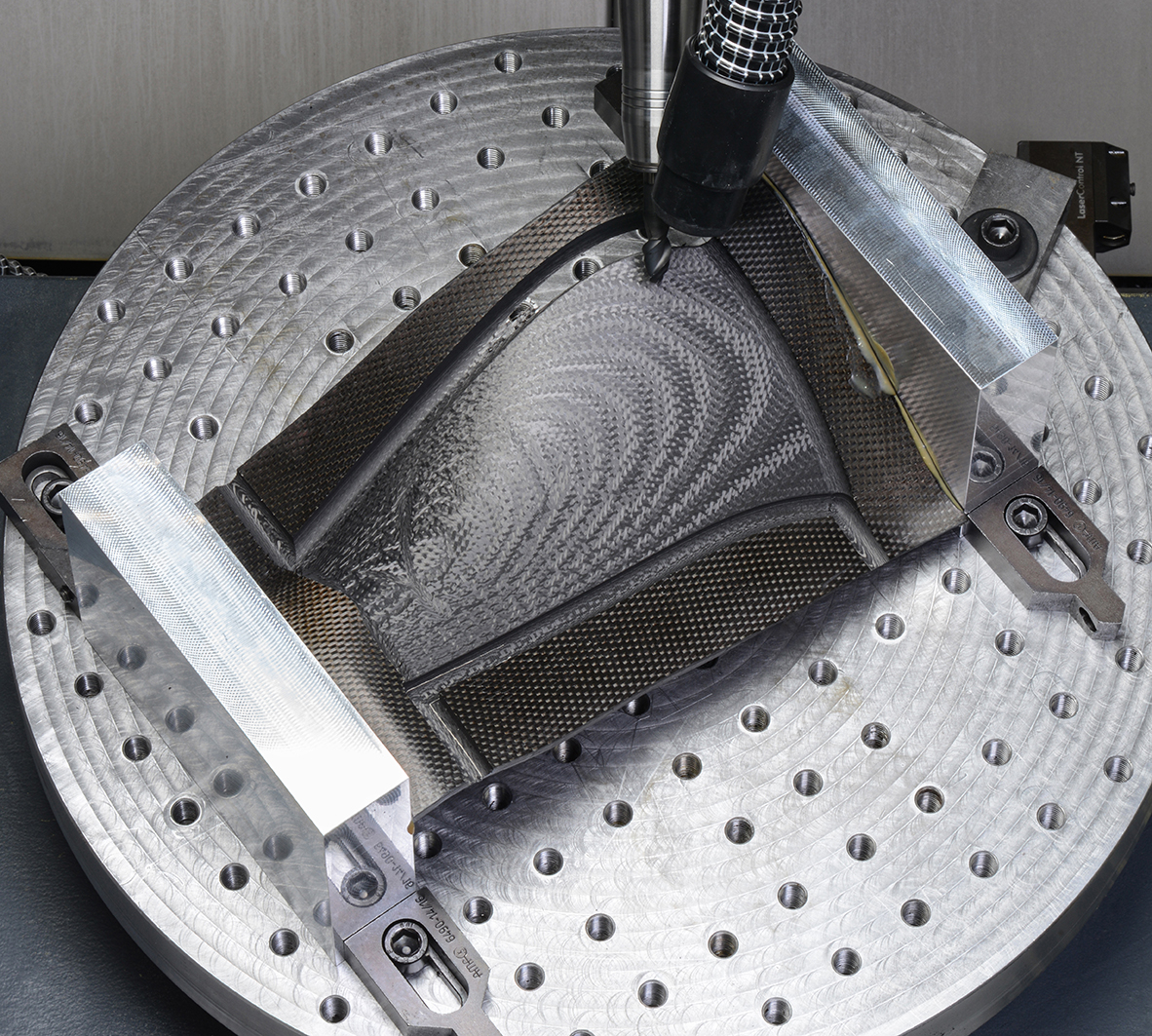

Ele também destaca o empreendimento conjunto Clean Sky 2, no qual Fraunhofer lidera as atividades de Eco-Design. O Fraunhofer IPT está se concentrando no projeto ecológico para motores, que inclui a avaliação do ciclo de vida e o impacto ambiental. “É por isso que começamos a olhar para os compósitos termoplásticos”, explica ele. “Até agora, estamos em um TRL [nível de preparação da tecnologia] muito baixo. Por enquanto, o desenvolvimento envolve a fabricação e a tentativa de diferentes rotas de processo, como lay-up quase final e um pouco de termoformação - que é mais como uma etapa de calibração - e depois o acabamento em termos de usinagem. Portanto, ainda temos muito trabalho pela frente ”.

Enquanto isso, o Fraunhofer IPT está estendendo sua experiência na usinagem de componentes de metal para motores aeroespaciais para compósitos, usando sua tecnologia digital para monitorar e avaliar os parâmetros de usinagem em cada lâmina. Mas o objetivo não é nos compósitos se afastar dessa manufatura subtrativa para uma manufatura mais aditiva com menos desperdício? “Sim, mas para algumas rotas de processo, a usinagem é necessária para atender às tolerâncias dimensionais”, diz Janssen. “O que estamos trabalhando agora está muito próximo do formato líquido.”

Ele ressalta que o projeto que está sendo desenvolvido atualmente é um laminado termoplástico de 0,75 polegada de espessura na raiz e apenas 2 milímetros de espessura na ponta. “E então existem diferentes estratégias de design, que discutimos junto com os engenheiros de design. Além disso, você tem uma autoclave ou uma etapa de prensagem para esse tipo de peça muito carregada? Isso também terá uma função em relação às tensões internas, porque sabemos que esta lâmina está torcendo um pouco durante a rotação. E, claro, a colisão com pássaros é uma questão fundamental. ” Para o último, Janssen vê o aumento da tenacidade dos termoplásticos como um habilitador, apontando os compósitos PPS (sulfeto de polifenileno) são usados em bordas de ataque por esta mesma razão.

Aplicações futuras para compósitos termoplásticos

Eu perguntei sobre a possibilidade de usar compósitos termoplásticos em naceles de motor , o que talvez pudesse ajudar a fornecer uma solução para quatro incidentes recentes de blocagem, onde, conforme relatado em março de 2021, a Semana da Aviação artigo:

“… danos causados por fragmentos da lâmina atingindo seções da cobertura do motor, ou nacela, desencadearam uma série de eventos que causaram a quebra de grandes pedaços de estrutura, incluindo partes das entradas do motor e capôs do ventilador um jeito." Em todos os quatro acidentes, a fuselagem da aeronave sofreu danos e, no voo 1380 da Southwest em abril de 2018, uma das janelas foi deslocada, causando a morte de um passageiro.

“Há algum interesse da indústria em fazer uso de compósitos termoplásticos em compartimentos de motor”, diz Janssen, “no entanto, este é um desenvolvimento de longo prazo.” Uma questão para tal desenvolvimento é a certificação pelas autoridades da aviação, outra área onde o Fraunhofer IPT está ativo. “Estamos agora discutindo com os organismos de certificação como ajudar a reduzir o esforço de certificação, provando digitalmente que os novos processos de fabricação estão em conformidade com os padrões atuais e em evolução. Então, essa é uma nova maneira de pensar. Na fabricação do século 21, há muitos dados disponíveis, não se trata apenas de certificar um processo ou um projeto por meio de testes, e então isso é congelado. ” Em outras palavras, a ênfase de hoje na Indústria 4.0 e na Composites 4.0 é que os sensores e o software habilitado para IA irão continuamente coletar dados e desenvolver inteligência que otimizará continuamente a fabricação e, por sua vez, enviará essa inteligência para trás no segmento digital para melhorar os projetos. Na verdade, isso é muito diferente da fabricação de hoje.

O trabalho do Fraunhofer IPT em relação à certificação, diz Janssen, “pode ajudar a habilitar novas tecnologias, como compostos termoplásticos para peças de motor - isto é, uma vez que todos os aspectos, incluindo tecnologia, design e gerenciamento de risco, sejam considerados”. Ele afirma que os compósitos termoplásticos oferecem um enorme potencial para ajudar a superar os principais desafios em uma variedade dos setores industriais e observa que o Fraunhofer IPT está trabalhando para superar a complexidade do processamento de compósitos termoplásticos - por exemplo, fazendo uso dos métodos de fabricação digital recentemente disponíveis. “Além disso, o potencial dos compósitos termoplásticos só pode ser totalmente explorado quando todo o ciclo de vida - incluindo a reutilização e a reciclagem - é considerado”, diz Janssen. “Assim, a Fraunhofer IPT também está trabalhando na reciclagem mecânica de compósitos termoplásticos. Vemos que será possível obter material reciclado de alto valor considerando os dados gerados durante a fabricação e os gerados durante todo o ciclo de vida dos componentes compostos. ”

Resina

- Covestro Aumenta o Investimento em Compósitos Termoplásticos

- 2021 Melhor gravador a laser para lâminas e cabos de faca

- Projeto RECONTRAS valida o uso de microondas e soldagem a laser para obter compósitos recicláveis

- OTOMcomposite desenvolve software para produção de Composites 4.0 usando colocação e enrolamento assistido por laser

- Resolução de problemas de termoformação de compósitos termoplásticos

- Compostos termoplásticos:Suporte de pára-choque estrutural

- TPAC e TPRC desenvolvem processo de reciclagem de compósitos termoplásticos

- Compósitos termoplásticos de soldagem

- Consórcio de compósitos termoplásticos visa produção de alto volume para automotivo e aeroespacial

- RTP Company desenvolve compostos termoplásticos leves e resistentes