Resolução de problemas de termoformação de compósitos termoplásticos

Nota:Informações e imagens para este artigo foram obtidos no curso “Formação Avançada de Compósitos Termoplásticos” ministrado pelo ThermoPlastic Composite Research Center (TPRC).

Compósitos termoplásticos (TPCs) primeiro ganharam vantagem com a demanda por taxas de produção mais rápidas no aeroespacial e outras aplicações leves. A produção de peças em questão de minutos tornou a termoformação (também conhecida como estamparia) o processo de compósitos termoplásticos mais comum e o primeiro a produzir peças voadoras em massa (consulte "Dentro de um viveiro de compósitos termoplásticos" e "Tempo de clipe de compósitos termoplásticos ...").

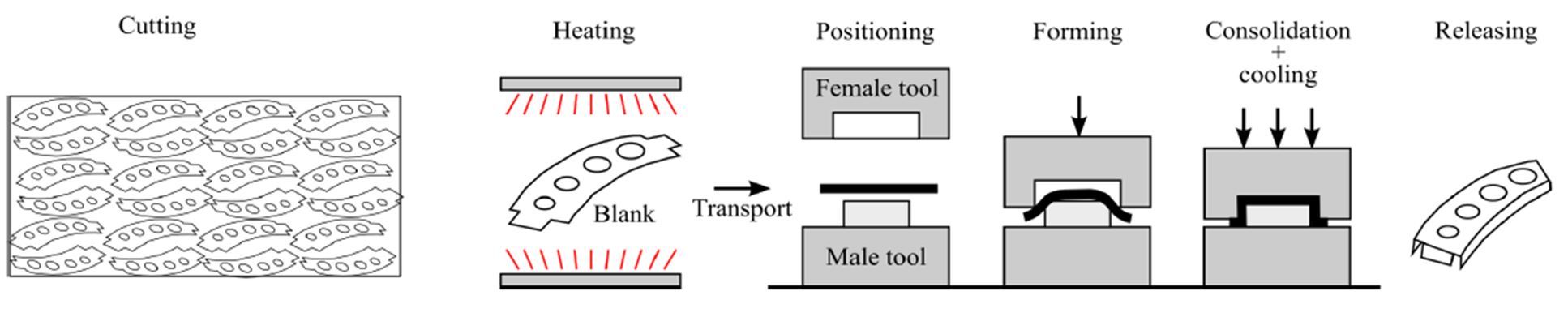

O processo começa com um blank - um laminado composto termoplástico pré-consolidado com a orientação de camada necessária - e compreende as seguintes etapas (Fig. 1):Preparação do blank (corte e fixação), blank aquecimento, transferência para molde, posicionamento do blank, conformação, resfriamento, desmoldagem da peça e recorte / acabamento. O processo de termoformação é um conceito simples, mas envolve complexidades e desafios que devem ser enfrentados para obter peças compostas repetíveis e de alta qualidade.

Evitando rugas

Uma ruga é um visual e defeito funcional. Pode ser descrito como uma dobra fora do plano do material. A principal causa são deformações de cisalhamento insuficientes, como deslizamento e cisalhamento intraplicação, durante o processamento. O enrugamento ocorre predominantemente em superfícies duplamente curvas. Considere as seguintes ações para minimizar as rugas.

Pré-aquecimento suficiente e transferência rápida. Durante a formação do branco, a temperatura deve permanecer acima da temperatura de fusão (T m ) da matriz TPC para permitir a deformação por cisalhamento. Leve em consideração que durante a transferência do estágio de pré-aquecimento para o molde, a temperatura pode cair significativamente - possivelmente até 40-50 ° C em três segundos. Assim, o pré-aquecimento deve ser alto o suficiente para que o polímero permaneça acima de T m - ou temperatura de transição vítrea (T g ) para polímeros amorfos - após a transferência e durante a formação. Um branco frio não se deforma adequadamente e cria rugas. No entanto, tome cuidado para não superaquecer o branco para evitar a degradação do polímero.

Estilo e layup de trama do tecido. Os tecidos de cetim (HS) têm melhor elasticidade devido à deformação por cisalhamento mais fácil no plano, o que ajuda a prevenir rugas. A elasticidade dos tecidos, do mais alto para o mais baixo, é a seguinte:8HS> 5HS> sarja 2 x 2> trama simples. O tecido 5HS costuma ser um bom ponto de partida porque equilibra a flexibilidade e o desempenho mecânico. Os blanks feitos com reforços unidirecionais (UD) tendem a enrugar mais do que os tecidos HS devido ao alto atrito entre as fibras, que resiste ao cisalhamento no plano. Permitir o cisalhamento no plano é a chave para o sucesso com a conformação de blanks UD, especialmente com superfícies duplamente curvas.

Orientações da camada, como [0, 90, ± 45] s encontrado em um layup quase isotrópico pode inibir a deformação por cisalhamento, o que aumenta as rugas. Alternativamente, layups de camadas cruzadas (por exemplo, [0, 90]) ajudarão a prevenir o enrugamento porque o cisalhamento não é restringido por outras camadas.

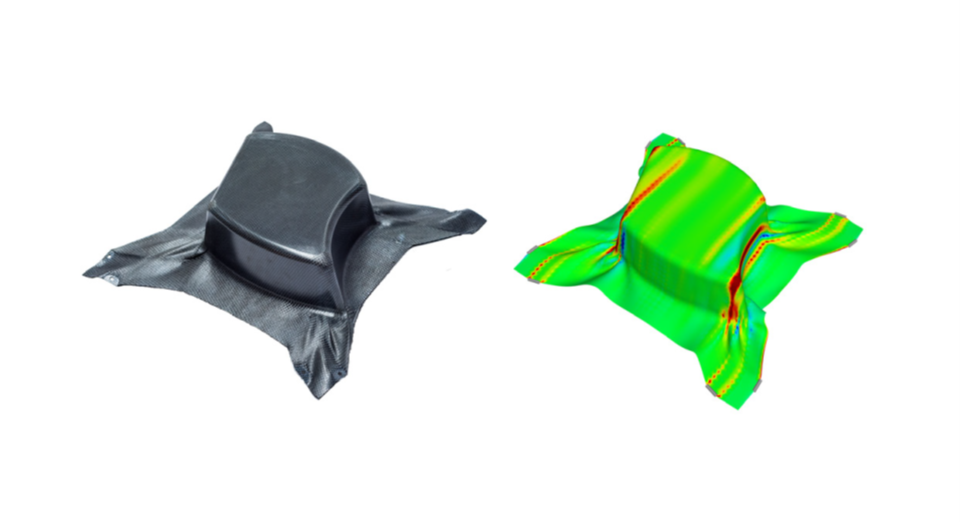

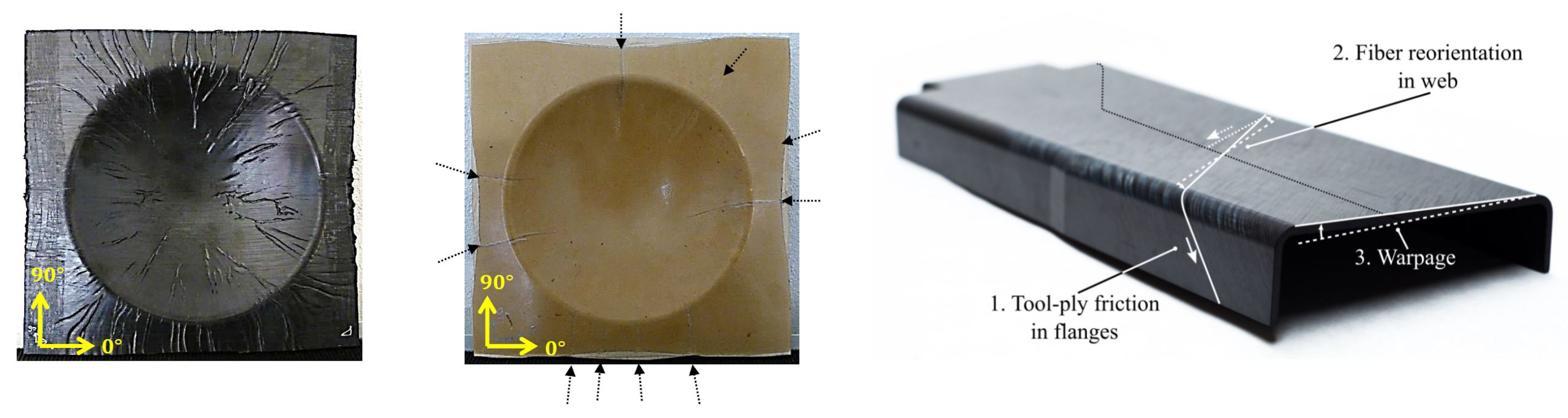

Fig. 2. Evitando rugas e empenamento

A parte hemisférica mostra muitas rugas pequenas e grandes usando um espaço em branco UD (esquerda) , enquanto apenas rugas grandes são visíveis usando um espaço em branco 8HS (direita) . O empenamento nesta longarina composta resultou da reorientação da fibra devido ao atrito da camada da ferramenta nos flanges. Crédito da foto:“Limites de formação de compósitos termoplásticos” por D.J. Wolthuizen, et. al. ( esquerda ) e "Fabricação rápida de compostos termoplásticos sob medida por lay-up automatizado e formação de carimbo" por Tjitse K. Slange ( direita )

Preparação e fixação da placa. Garras e tensionadores podem ser usados para segurar a peça bruta em tensão em áreas que são propensas a dobras fora do plano. Encontrar a configuração otimizada pode ser demorado, com várias iterações necessárias, mas o uso de software de simulação de processo ajuda. O tensionamento adequado da placa também evita que a placa se curve, o que pode causar problemas durante a transferência e a formação. Esses problemas incluem a peça em branco tocando o molde muito cedo, o que pode colocar muito material no molde antes que ocorra o drapeamento, resultando em empenamento e enrugamento. O vazio também pode ceder e tocar o aquecedor, o que pode causar danos ao vazio ou interromper o processo.

Otimizar a geometria final da peça bruta e cortá-la em um formato quase final pode evitar rugas e reduzir o refugo. Cortes e dardos também podem ajudar a evitar dobras fora do plano, reduzindo as tensões da fibra para permitir uma melhor formação.

Superando desafios com design de molde

Durante a termoformação e processos de moldagem semelhantes, o próprio molde pode apresentar desafios. O projeto adequado do molde pode ajudar a evitar problemas com custos de molde, aquecimento, defeitos de peças e desmoldagem.

Materiais da ferramenta de molde. Para escolher o material certo para uma ferramenta de termoformação, considere os materiais usados para a peça final, pois eles afetarão a temperatura do molde necessária (T molde ) Por exemplo, seguindo a regra prática T molde =(T m + T g ) / 2 , uma parte feita de PPS reforçado (sulfeto de polifenileno T m =280 ° C) exigirá um T molde de aproximadamente 180 ° C. (Polímeros termoplásticos amorfos e semicristalinos têm um T g , mas os polímeros semicristalinos também têm um T m .) Um molde de metal é então necessário para conduzir calor suficiente do cilindro da prensa aquecida ou de uma ferramenta aquecida para moldar a peça. A condução também é necessária para o resfriamento eficiente das peças. No entanto, para uma peça feita usando um PMMA reforçado (polimetil metacrilato), que tem um T g muito mais baixo (~ 100 ° C), uma ferramenta de madeira ou epóxi em temperatura ambiente pode ser suficiente.

Outras considerações incluem a fase de desenvolvimento atual e o orçamento disponível, mas também o número de peças a serem fabricadas a partir da ferramenta. Durante o processamento, as ferramentas de molde são expostas a fricção, alta temperatura e pressão. Como a madeira e o epóxi têm menor resistência ao calor e capacidade de carga em comparação com os metais, os moldes feitos desses materiais terão uma vida útil mais curta e são mais adequados para a produção de pequeno volume, enquanto as ferramentas de metal serão preferidas para a produção de alto volume.

Outro sistema de material a considerar para ferramentas é metal-borracha , onde metade de um conjunto combinado é de metal e a outra é de borracha. Isso permite flexibilidade de produção e pode ser usado para peças com tolerâncias maiores. Uma ferramenta de metal-borracha também fornece pressão hidrostática uniforme, o que é benéfico em áreas de flange e em blanks com variações de espessura, típicos de blanks feitos sob medida com múltiplas camadas UD.

Esta aplicação inerente de pressão hidrostática também é uma vantagem quando a mesma peça é produzida em várias espessuras diferentes, eliminando o custo de moldes separados para cada espessura. Ao projetar uma ferramenta de metal-borracha, é importante também considerar as seguintes desvantagens e desafios:

- O lado metálico da ferramenta produzirá um acabamento mais liso em comparação com a borracha.

- Ferramentas de metal-borracha terão uma ordem de magnitude maior coeficiente de expansão térmica (CTE) em comparação com ferramentas totalmente de metal.

- Devido à menor condutividade térmica em relação ao metal, o resfriamento demorará um pouco mais e criará mais atraso na resposta do controle de temperatura.

- O aumento do desgaste e do envelhecimento resultará em uma vida útil mais curta em comparação com as ferramentas totalmente metálicas.

Formação e desmoldagem. O projeto adequado do molde garante pressão suficiente, ótimo revestimento, ajuda a prevenir defeitos e promove a remoção segura das peças. Embora haja muitos problemas relacionados à formação e desmoldagem, vários dos mais importantes incluem:

- Pressão. Durante a termoformação, a baixa pressão pode levar a uma consolidação deficiente, propriedades mecânicas reduzidas e dimensões da peça fora da tolerância. Para uma ferramenta de metal-metal combinada, elimine os batentes de extremidade para que a pressão contínua no laminado não seja impedida pela folga que os batentes de extremidade criam.

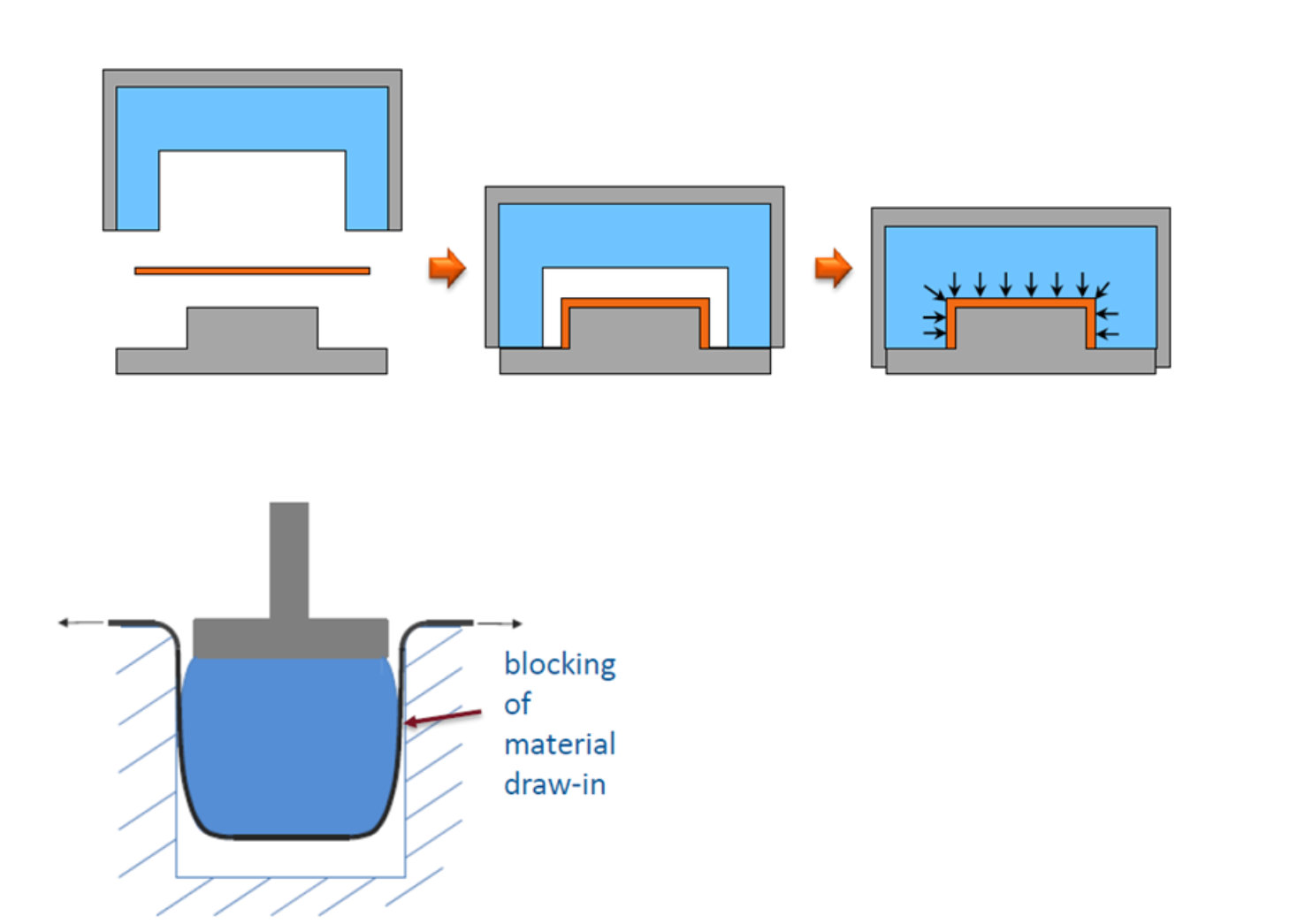

- Permitindo o recolhimento de material . Para evitar a expansão do lado de borracha do molde durante a prensagem (conhecido como barrilamento), o que pode bloquear o movimento do material durante a prensagem (extração), coloque a borracha no lado fêmea da ferramenta de moldagem (ver Fig. 3) .

- Remoção de peças . Para peças em forma de L, projete o molde com o ângulo L desejado inclinado para um V, o que reduzirá o atrito com a ferramenta e permitirá a fácil remoção da peça. Para peças em forma de caixa, use um ângulo de inclinação de 1-2 graus para cada lado; ângulos mais altos podem ser necessários para partes mais profundas.

Warpage e spring-in

Distorção e elasticidade são distorções de forma causadas por propriedades anisotrópicas do material e resfriamento desigual da resina que ocorrem depois que a peça é moldada e pode levar a dimensões fora da tolerância, o que pode levar a problemas com a montagem e fazer com que as peças sejam descartadas. O empenamento ocorre quando uma região de alta tensão moldada dentro de uma peça se cruza com uma região de baixa tensão moldada. Esse desequilíbrio de tensão é aliviado pela região de alta tensão distorcendo a região de baixa tensão, resultando em arqueamento ou torção do laminado.

A elasticidade ocorre em painéis curvos ou em peças com seções de canto quando a tensão moldada faz com que as seções de parede se distorçam para dentro em um ângulo menor do que o ângulo projetado. Isso geralmente acontece em compósitos reforçados com fibra por causa de suas propriedades anisotrópicas. A geometria da peça também é um fator. O encolhimento diferencial entre no plano (baixo CTE na direção da fibra) e através da espessura (alto CTE da matriz) pode causar uma diminuição do ângulo de 1-3 graus.

Lidar com distorções de forma pode ser caro e demorado. O uso de ferramentas de simulação e design é altamente recomendado para um desenvolvimento mais rápido de peças. Procure as seguintes possíveis causas e soluções ao enfrentar o empenamento:

- Parâmetros do processo . A temperatura do molde afeta as propriedades de espessura associadas à cristalização e aos efeitos viscoelásticos, que podem afetar o empenamento. Reduzir a temperatura do molde pode reduzir a elasticidade, mas aumentar as tensões internas, o que pode levar a uma elasticidade após serem liberadas. Essa incerteza deve ser examinada cuidadosamente. A alta pressão e a velocidade de formação também podem reduzir a elasticidade e, possivelmente, promover o problema oposto - retorno da elasticidade - limitando o deslizamento de interpolação. O aumento do tempo de permanência pode garantir que a matriz seja totalmente solidificada e elimine o calor residual, o que reduz o encolhimento após a remoção da peça e, portanto, a elasticidade.

- Projeto do molde . A compensação de elasticidade pode ser feita alterando os ângulos das paredes no molde. Além disso, como mencionado, os moldes de metal promovem um resfriamento mais uniforme e podem ajudar a reduzir o risco de empenamento, especialmente em peças grossas.

- Layup. Layups simétricos são comumente usados para mitigar o empenamento, mas durante a termoformação, a reorientação da fibra pode ocorrer, levando à assimetria e empenamento. Outra manifestação da assimetria é a migração da resina durante a formação do raio (incluindo cantos). Isso causa a redistribuição da fibra e mudanças locais na fração de volume da fibra que promove anisotropia e empenamento. Layups e sequências de layups diferentes se comportam de maneira diferente, pois as fibras respondem a tensões que, por sua vez, afetam o empenamento. Ferramentas de simulação e previsão podem ajudar a lidar com esse complexo comportamento de material.

Embora o processo de termoformação / estamparia envolva vários parâmetros e comportamentos de materiais complexos, existem princípios básicos e ações que podem orientar o desenvolvimento bem-sucedido. Com o aumento da implementação de peças TPC termoformadas e, em particular, blanks personalizados UD, novos desafios estão sendo enfrentados com soluções inovadoras e ferramentas de design / simulação aprimoradas.

Resina

- Covestro Aumenta o Investimento em Compósitos Termoplásticos

- Reciclagem:Compósitos termoplásticos reforçados com fibra contínua com policarbonato reciclado

- Compostos termoplásticos na Oribi Composites:CW Trending, episódio 4

- Compostos termoplásticos:Suporte de pára-choque estrutural

- Toray Advanced Composites expande as capacidades de compósitos termoplásticos

- ACMA lança programa da Conferência de Compostos Termoplásticos em 2020

- Porta termoplástica a primeira para compósitos automotivos

- Compostos termoplásticos:Vista panorâmica

- Visualização do CAMX 2018:TenCate Advanced Composites

- Compósitos termoplásticos de soldagem