Lanxess estende o uso de compósitos para moldagem por sopro e extrusão

A Lanxess AG (Colônia, Alemanha) anunciou em 3 de setembro que está expandindo sua gama de aplicações para moldagem por sopro e extrusão, que incluirá a integração de compósitos termoplásticos reforçados com fibra contínua Tepex no processo de produção.

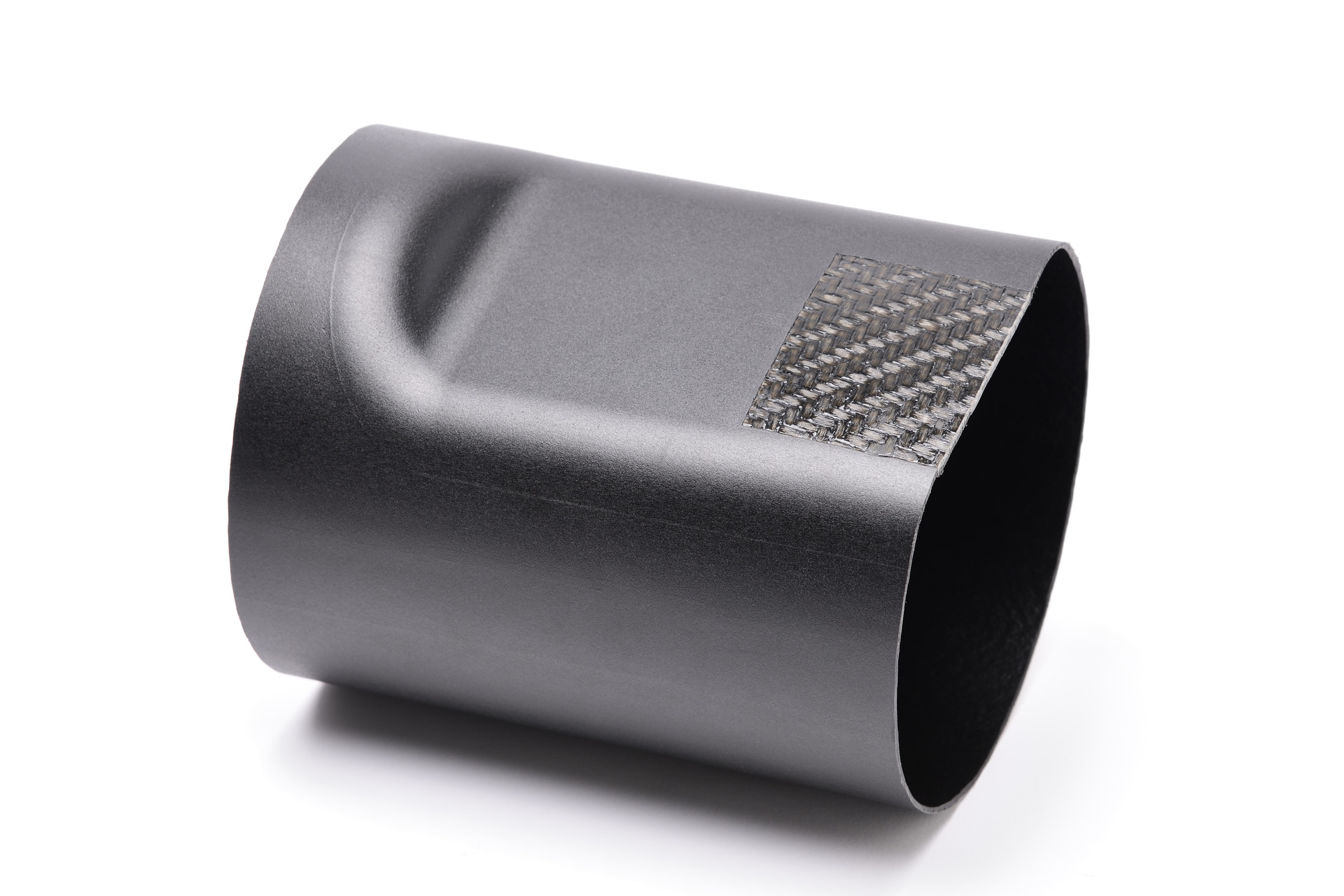

Em um estudo de viabilidade recente, a Lanxess afirma ter demonstrado que componentes feitos de PA6 podem ser fabricados com tecnologia de moldagem por sopro enquanto recebem reforço local com Tepex em pontos sujeitos a cargas pesadas. As investigações foram realizadas em uma máquina de moldagem por sopro próxima à produção no centro técnico da unidade de negócios High Performance Materials (HPM) em Dormagen, Alemanha. “Os componentes apresentam uma excelente adesão, o que permite a utilização da força e rigidez da Tepex”, explica Arthur Rieb, especialista em moldagem por sopro da HPM.

De acordo com a Lanxess, o processo pode ser usado para aumentar localmente o desempenho mecânico de componentes moldados por sopro, por exemplo, em áreas que estão sujeitas a altas tensões mecânicas devido a cargas de impacto ou alta pressão. “Além disso, é adequado para a fabricação de componentes estruturais moldados por sopro, como as seções ocas para reforço de carrocerias. O uso extensivo de Tepex pode ser um fator chave na redução de peso e uso de material porque a espessura básica da parede do componente pode ser diminuída ”, explica Rieb. “Com base puramente em sistemas termoplásticos, as peças ocas são fáceis de reciclar, tornando mais fácil estabelecer ciclos de material em circuito fechado.”

Ao fabricar essas peças ocas, diz Lanxess, a primeira etapa é a extrusão de um parison tubular enquanto uma inserção de Tepex aquecida e plastificada é simultaneamente colocada na ferramenta de moldagem por sopro. O parison é então inflado na ferramenta, que também forma a seção Tepex. Isso resulta em um componente com uma forma definida e reforço local Tepex. “A conformação do Tepex é integrada ao processo de moldagem por sopro, resultando em um processo de uma etapa com tempos de ciclo curtos e economicamente eficientes que são típicos da moldagem por sopro”, acrescenta Rieb.

Anteriormente, diz Lanxess, a fabricação de componentes desse tipo envolvia um processo de três etapas com a subsequente soldagem de uma inserção Tepex bidimensional ou tridimensional na peça oca moldada por sopro.

“Nosso processo torna as coisas muito mais simples”, diz Tilmann Sontag, especialista em design leve no grupo automotivo Tepex da HPM. “Além disso, o reforço de tecido torna o material Tepex plastificado muito mais fácil de manusear do que as fitas que são reforçadas unidirecionalmente com fibras contínuas. Isso permite um processo de produção estável e seguro. ”

Além disso, como as fibras contínuas em Tepex são totalmente pré-impregnadas com plástico, o processo é altamente suficiente para consolidar o material de forma que nenhuma bolsa de ar se forme durante a moldagem por sopro. “O resultado é uma ligação de material com excelente adesão entre o material de moldagem por sopro e o Tepex. Mesmo baixas pressões de moldagem por sopro são suficientes para formar Tepex em geometrias 3D críticas, como hemisférios com raios estreitos ”, explica Sontag.

De acordo com a empresa, sua unidade de negócios HPM desenvolveu uma ampla gama de produtos de compostos de alta viscosidade à base de PA6 e PA66 com e sem reforço de fibra de vidro, materiais que também podem ser usados para a nova combinação processo / material. Por exemplo, diz-se que a linha inclui variantes de produtos suaves e resistentes ao impacto, como os compostos PA6 não reforçados Durethan BC700HTS DUSXBL e Durethan BC550Z DUSXBL. Lanxess observa que materiais deste tipo são adequados para tanques reforçados com Tepex ou outras peças ocas onde a aplicação também requer, por exemplo, alta resistência ao impacto e flexibilidade. Em contraste, os tipos de produtos reforçados com fibra de vidro tendem a ser o material preferido para componentes estruturais leves.

Com Tepex, também, uma ampla gama de tipos de produtos estão disponíveis para o processo - por exemplo, variantes de materiais que são reforçados com tecidos de fibra contínua ou laminados feitos de vidro, aramida ou fibras de carbono. A matriz dos compósitos também é capaz de variação. Além de PA6 ou PA66, por exemplo, também pode consistir em poliolefinas, como polipropileno ou polietileno.

Para apoiar os clientes em todos os estágios de desenvolvimento de componentes, a unidade de negócios HPM da Lanxess combinou sua experiência em desenvolvimento de materiais, aplicações, procedimentos e tecnologias sob a marca HiAnt. Diz-se que o serviço engloba tudo, desde o projeto de conceito, a otimização de materiais e o cálculo das características dos componentes por meio de ferramentas de simulação, até o processamento, o teste dos componentes e o início da produção em série.

Resina

- Explorando os diferentes tipos de processos de moldagem por sopro

- Lanxess adiciona duas novas linhas de produção para material composto Tepex

- Agente de purga altamente eficiente para poliolefinas de moldagem por sopro

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- PPSU para injeção de estiramento e moldagem por sopro de extrusão e moldagem por injeção de garrafas

- Moldagem por sopro:Paletizador de garrafas ‘Colaborativo’

- Compostos termoplásticos LANXESS usados na concha do banco traseiro do Audi A8

- Colhendo os benefícios:O uso de compósitos cresce em equipamentos agrícolas

- LANXESS expande capacidade de produção de compósitos termoplásticos reforçados com fibra contínua

- 6 tipos de porta de moldagem por injeção e quando usá-los