Swinburne University e CSIROs Industry 4.0 Testlab para Fabricação de Aditivos Compostos

A Swinburne University of Technology (Melbourne, Austrália) está estabelecendo um Laboratório de Teste da Indústria 4.0 para Fabricação de Aditivos Compósitos em parceria com a Agência Nacional de Ciências da Austrália, a Organização de Pesquisa Científica e Industrial da Commonwealth (CSIRO, consulte “Desenvolvimento de qualidade superior, resistência superior, menor custo das fibras de carbono ”). A instalação está atualmente em construção no site Clayton da CSIRO e será concluída em outubro de 2020.

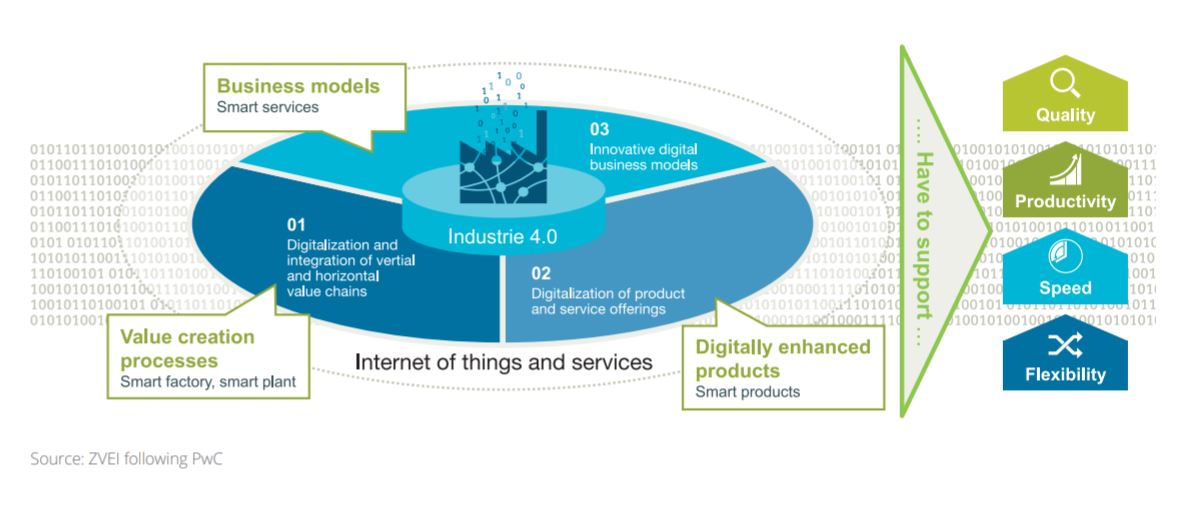

Apoiado pelo Governo Federal da Austrália, este Laboratório de Testes da Indústria 4.0 para Compostos é um dos seis em uma rede nacional australiana, semelhante ao Labs Network Industrie 4.0 Na Alemanha. Este Testlab é a primeira instalação nacional na rede estadual onde o objetivo é permitir que pequenas e médias empresas (PMEs) testem novas tecnologias e modelos de negócios criados pela Indústria 4.0, explorando desde o design até a viabilidade econômica, em um ambiente pré-competitivo ambiente com risco técnico e financeiro mínimo. Cada Testlab tem um foco de produto distinto. Para Swinburne, isso é manufatura aditiva de compósitos.

“O Laboratório de Testes da Indústria 4.0 para Compostos em Swinburne fornecerá um processo em escala piloto para aprimorar as capacidades de manufatura da Austrália”, disse Bronwyn Fox, vice-reitor de pesquisa e empresa da Swinburne University. Fox ingressou em Swinburne em 2015, inicialmente assumindo o papel de diretor da Factory of the Future e, em seguida, diretor do Manufacturing Futures Research Institute da universidade. Antes de ingressar na Swinburne, ela foi diretora de pesquisa da Carbon Nexus na Deakin University.

“O Testlab de Swinburne demonstrará os recursos da produção de compostos digitais em um ambiente imersivo”, diz Fox. “Os processos em escala piloto serão controlados digitalmente desde o design e otimização da peça até o produto acabado. Também criaremos um gêmeo digital do processo e expandiremos os limites do comissionamento virtual. ”

Este hub de compósitos 4.0 será instalado em um novo edifício sob medida. “O conjunto CSIRO / Swinburne Testlab está focado em um processo pioneiro mundial para fabricação aditiva de compósitos reforçados com fibra de carbono em escala industrial”, disse o Dr. Marcus Zipper, diretor executivo da divisão Future Industries da CSIRO. “Isso torna sua localização, no coração da área de manufatura aditiva de Clayton, uma ótima opção. Na CSIRO, nosso objetivo é criar oportunidades para as PMEs e o ecossistema de inovação mais amplo, e este Testlab é outro exemplo disso. ”

Parceiros e processo

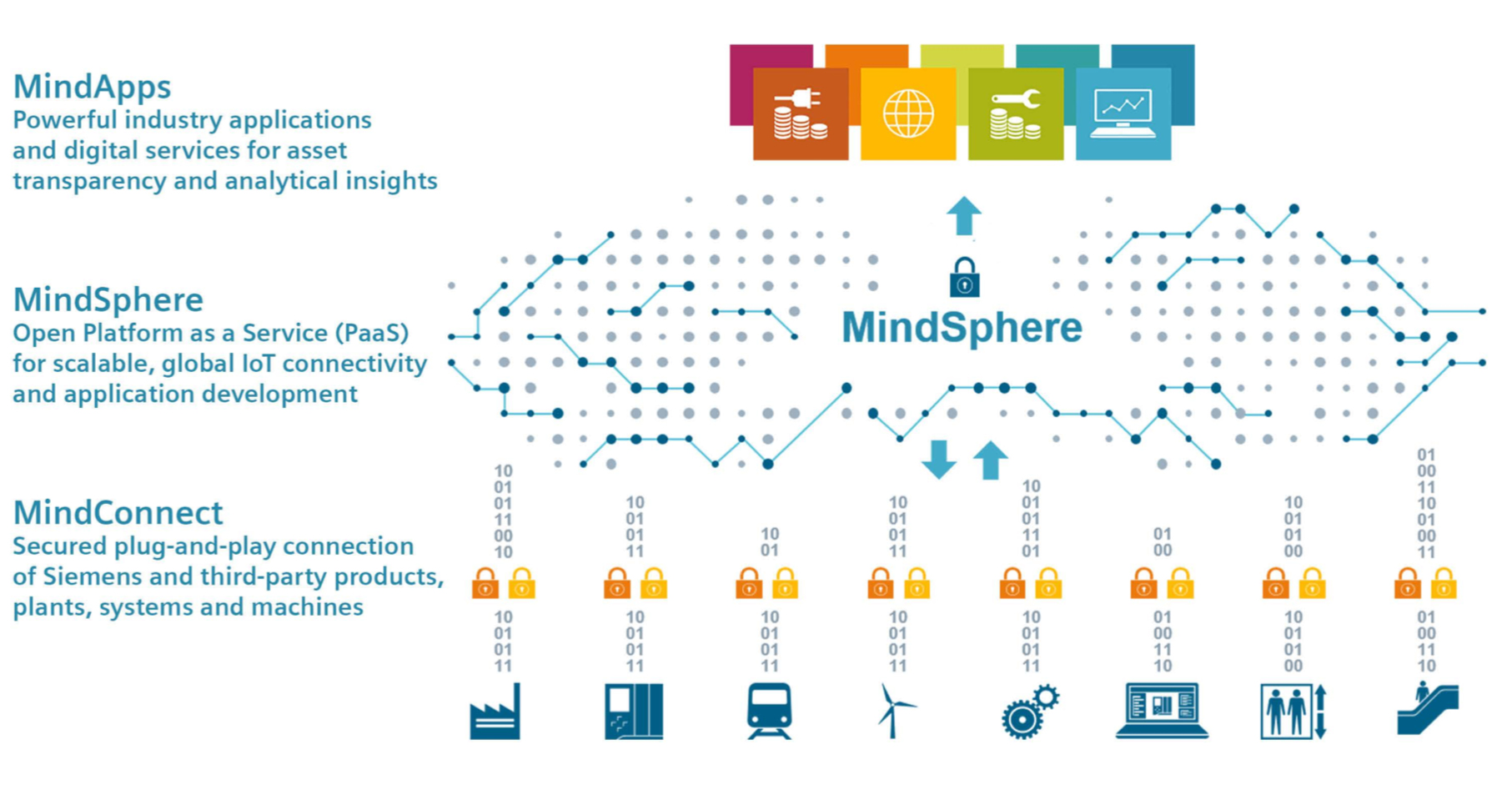

Existem muitos parceiros-chave no Testlab da Indústria 4.0 para Compostos, com a Siemens Austrália (Bayswater, Victoria) sendo um dos primeiros, estendendo uma concessão de software de digitalização de $ 135 milhões para Swinburne em 2017. Isso fornece ao Composites 4.0 Testlab um pacote de software de gerenciamento de ciclo de vida de produto avançado (PLM), bem como o software baseado em nuvem da Siemens, plataforma aberta de Internet das Coisas (IoT), MindSphere.

De acordo com uma apresentação da Siemens Austrália, em agosto de 2019, havia cerca de 500 aplicativos / ofertas digitais no MindSphere e 1,4 milhão de dispositivos e sistemas conectados. “O MindSphere permitirá que equipamentos de uma ampla gama de fabricantes se comuniquem uns com os outros”, explica Fox em sua apresentação ICCM22, “Uma Abordagem da Indústria 4.0 para a Impressão 3D de Materiais Compostos”. Este artigo descreve como o Testlab Swinburne Industry 4.0 funcionará:

“Sensores… permitirão que cada estágio da linha de produção colete uma grande quantidade de dados de processo. Essas informações serão armazenadas em uma nuvem local segura e também serão usadas imediatamente para feedforward e feedback de dados de produção para outras máquinas na linha, permitindo assim um processo de produção auto-adaptável.

A linha proposta ... é projetada para permitir a inspeção do produto após cada etapa do processo de fabricação. Os dados de inspeção também serão armazenados na nuvem local. A análise dos grandes conjuntos de dados armazenados na nuvem pode levar à descoberta de novas e inesperadas correlações entre o estado do produto acabado e os parâmetros de diferentes estágios do processo de fabricação, que por sua vez podem ser utilizados para otimizar o produto. ”

Fox também aponta que as linhas de fabricação de compostos da Indústria 4.0 não podem ser compradas imediatamente. Assim, a Swinburne desenvolveu uma rede de fornecedores e usuários finais para informar o projeto e desenvolvimento de seus equipamentos e instalações do Composites 4.0 Testlab. Os parceiros que fornecem os principais componentes incluem:

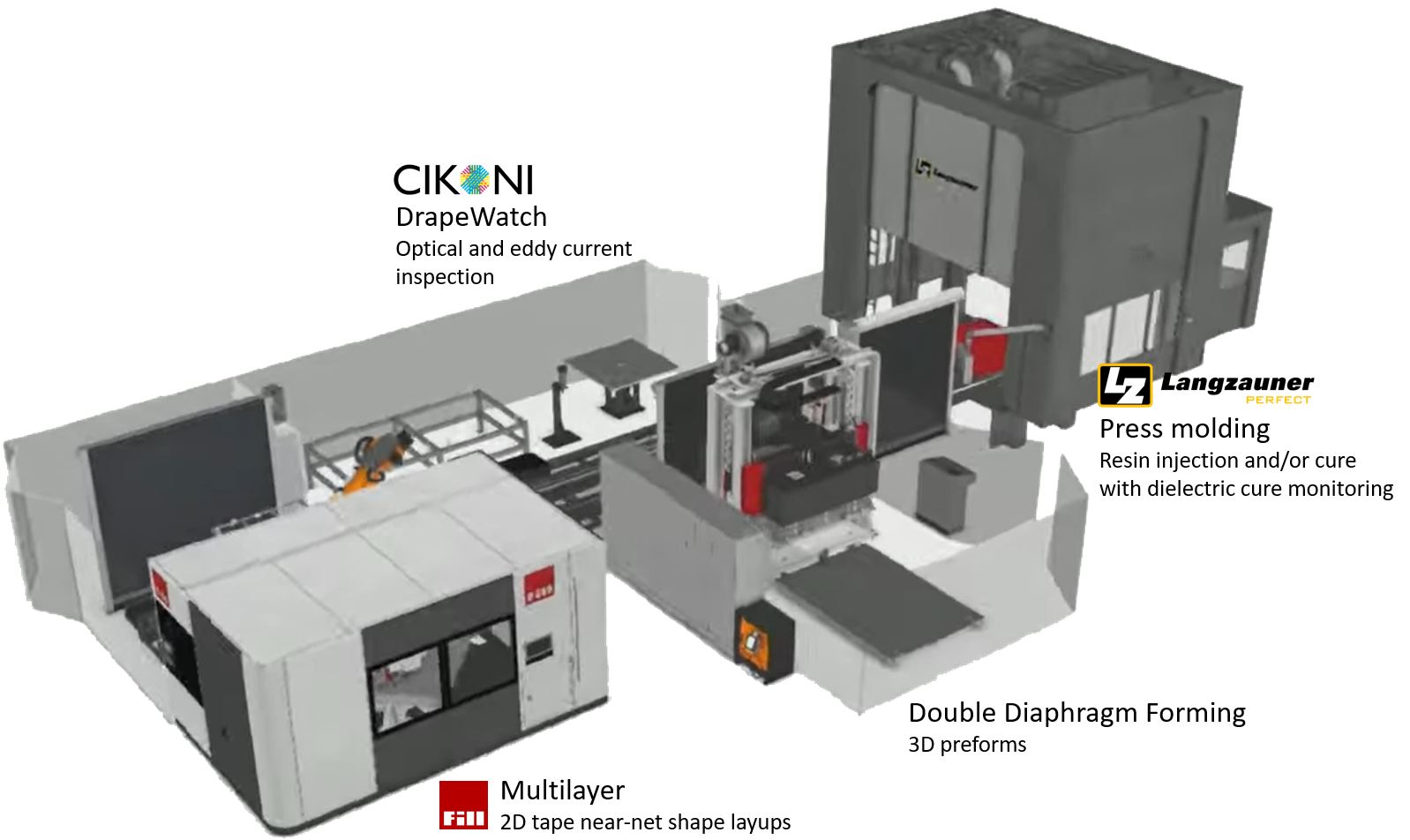

PREENCHER (Gurten, Áustria) forneceu o sistema Multicamadas, que empilha fitas de fibra unidirecionais com corte preciso e orientado em formatos quase líquidos de até 1,6 por 1,6 metros de tamanho. Formatos próximos à rede usando fita reduzem o refugo de mais de 60% para menos de 10%. As fitas são depositadas de bobinas em uma mesa giratória, com uma camada concluída a cada 15 segundos. Fox observa que a máquina multicamadas de Fill pode acondicionar fitas de prepreg termofixo e towpreg, bem como fibra seca e termoplástico de baixo ponto de fusão, como poliamida (PA). Há P&D em andamento para termoplásticos de alto ponto de fusão, como polieteretercetona (PEEK) e polietercetonecetona (PEKK). “A máquina multicamadas também permite materiais híbridos, como misturar fibras de vidro e carbono e misturas com fibras naturais, etc.”, acrescenta.

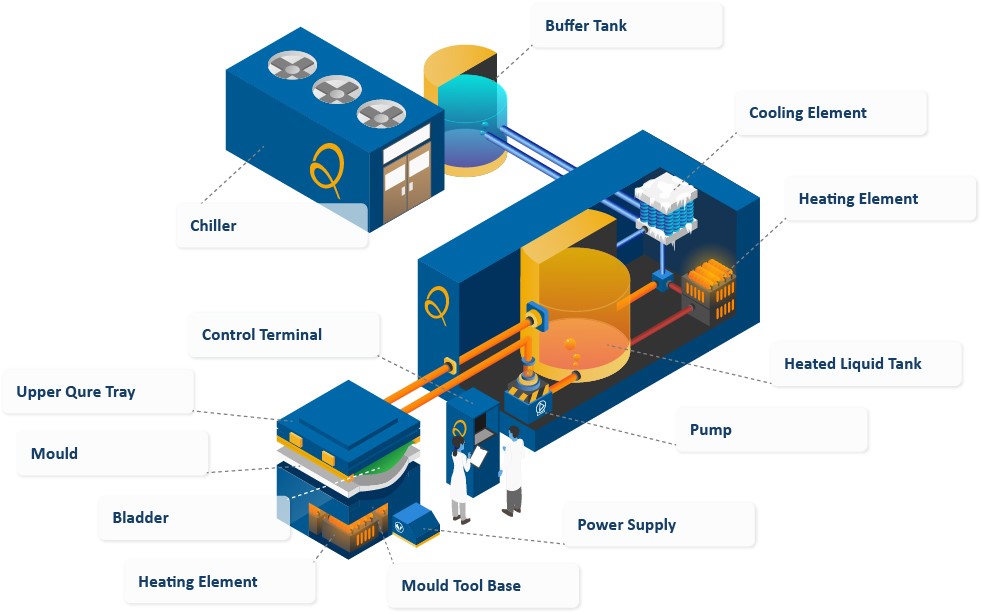

Quickstep (Sydney, Austrália) é o maior fabricante independente de compósitos avançados de nível aeroespacial da Austrália, oferecendo ampla experiência em compósitos curados em autoclave e fora de autoclave (OOA). O sistema OOA patenteado da Quickstep, Qure, e sua versão de alto desempenho para aplicações aeroespaciais, AeroQure, é um processo de fabricação de compósitos avançado que oferece vantagens significativas sobre as técnicas de fabricação tradicionais, como a cura em autoclave, incluindo:

- Baixo custo de capital para configuração

- Tempos de ciclo de cura significativamente mais curtos

- Consumo de energia reduzido

- Flexibilidade de design para atender ou melhorar as propriedades do material do produto final

- Capacidade de produzir peças integradas complexas.

Qure usa um fluido de transferência de calor circulante pressurizado (HTF) para apoiar o molde e aquecer e resfriar rapidamente a peça. O processamento de baixa pressão (vácuo mais até 2,5 bar) facilita o uso de ferramentas de baixo custo. O rápido aquecimento do molde e do material reduz a viscosidade do processo, melhorando a liberação de ar e umedecimento da fibra. A viscosidade mais baixa melhora a adesão aos núcleos de favo de mel e de espuma, resultando em maior resistência ao destacamento e menor esmagamento do núcleo na cura. O HTF permite um controle térmico superior, mesmo para laminados espessos com tendência a reações exotérmicas.

Langzauner (Lambrechten, Áustria) está fornecendo uma prensa automática de alta temperatura, com até 300 toneladas de força de fixação, com capacidade para vários processos - desde variações de moldagem por transferência de resina (RTM) até termoformação. Isso permitirá a injeção de resina em pré-formas secas, seguida pela cura ou moldagem por compressão de pré-impregnados termofixos e termoplásticos.

A prensa alcança eficiência / economia de energia por meio de servo-hidráulica e a mais alta precisão, mesmo em carregamento assimétrico, por meio de um único controle de pistão. Um forno infravermelho (IR) de alto desempenho aquece rapidamente os materiais até a temperatura de processamento desejada, compensando as diferentes espessuras usando um sistema de controle de radiador individual. A rápida transferência do material pré-aquecido para a estação de prensagem é garantida por um eixo linear. O sistema de aquecimento da placa de alta temperatura pode moldar peças em temperaturas de pelo menos 400 ° C, acomodando o processamento de termoplásticos avançados, como a polieteretercetona (PEEK).

A prensa também tem capacidade para moldura de diafragma duplo (consulte o blog 2020 sobre formação de diafragma duplo). O mais alto grau de digitalização e monitoramento é garantido por um software flexível, robusto e fácil de usar.

A NETZSCH (Selb, Alemanha) fornecerá tecnologia de monitoramento de cura no molde, permitindo o controle da fabricação de compósitos com base no comportamento do material.

Plataine (Israel) oferece digitalização, otimização e software duplo digital para fabricação de compósitos que permite o rastreamento de ferramentas, peças e matérias-primas, criação de gêmeos digitais e análise de dados do sensor da máquina para otimizar a produção de peças. Plataine tem uma ampla gama de parcerias com líderes e fornecedores da indústria de compósitos, incluindo a Siemens.

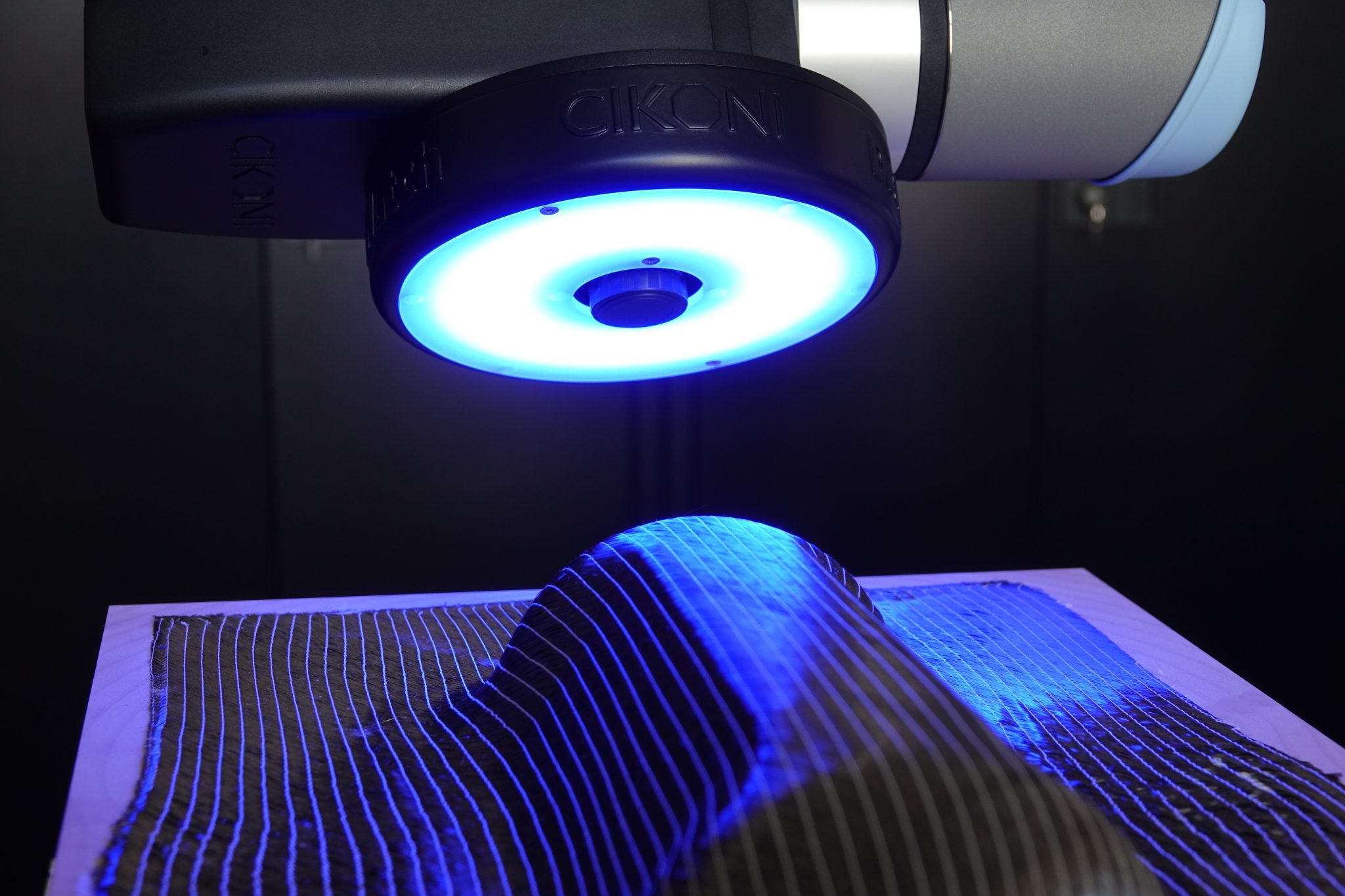

CIKONI (Stuttgart, Alemanha) forneceu o sistema DrapeWatch para inspeção em linha e digitalização de pré-formas e peças consolidadas. Este sistema de análise 3D baseado em robô pode identificar lacunas, desalinhamentos e irregularidades. Ele combina um sensor visual para inspeção detalhada da superfície com um sensor EddyCurrent para defeitos internos e análise aprofundada do material. Os dados são analisados pelos algoritmos de inteligência artificial do sistema para fornecer detecção precoce de defeitos, evitando reexecuções dispendiosas. Uma interface para análise de elemento finito (FEA) permite a exportação dos resultados do ângulo da fibra para modelos de simulação para avaliação do impacto dos defeitos no desempenho da peça. O sistema modular também pode ser estendido pela integração de dispositivos de termografia, ultrassom ou varredura a laser.

Os equipamentos da Fill e Langzauner serão instalados em meados de 2020. “Fill tem feito experimentos para nós”, observa Fox, “e enviamos pessoal para a Áustria para treinamento em peças específicas, bem como treinamento em digitalização. Assim que todos os equipamentos de processo forem comissionados, usaremos a tecnologia RFID (identificação por radiofrequência) da Plataine e escalaremos sua plataforma de computação de ponta, PlataineEdge, que permitirá a análise em tempo real e a comunicação entre as máquinas ”.

Outra parte da visão para o Testlab de Compósitos 4.0 de Swinburne é permitir a fabricação flexível que pode se adaptar às demandas da indústria em constante mudança muito rapidamente:

“Em uma linha de produção típica, uma mudança ou modificação do produto requer modificações significativas no equipamento e intervenções manuais. Portanto, para que tal mudança de produto seja lucrativa, é necessário um tamanho mínimo de lote do novo produto. Em contraste, na visão da Indústria 4.0, as fábricas inteligentes permitem que as necessidades individuais dos clientes e até mesmo itens únicos sejam fabricados de forma lucrativa. Essa fábrica pode responder facilmente às mudanças de última hora em nome dos clientes e fornecedores. Consequentemente, um dos principais objetivos da linha de fabricação proposta é permitir que ela produza produtos diferentes com o mínimo ou nenhuma intervenção manual. ” - Fox e Subic, "An Industry 4.0 Approach to the 3D Printing of Composite Materials"

ARENA2036 e links para cadeias de valor globais

Além de fornecer uma fábrica de compostos físicos digitalizados 4.0, Swinburne também treinará a força de trabalho da próxima geração. Este último é possível por meio de uma doação de US $ 1 milhão / quatro anos do Programa de Vínculos de Inovação Global da Austrália. Um parceiro-chave nesta iniciativa é ARENA2036, o programa de P&D no campus da Universidade de Stuttgart, orientado para a indústria, auto-descrito como “A plataforma de pesquisa altamente flexível para mobilidade e produção do futuro”. Apoiada pelo Ministério Federal de Educação e Pesquisa (BMBF, Bonn, Alemanha) e administrada como uma associação registrada com 38 membros da ciência e da indústria, ARENA2036 apresenta uma “STARTUP AUTOBAHN” e um edifício de 10.000 metros quadrados, dos quais 4.700 metros quadrados é uma sala de produção aberta com um teto de 16 metros de altura e um guindaste industrial de 10 toneladas. Swinburne ingressou na ARENA2036 como membro em 2018.

Os Composites 4.0 Testlab e ARENA2036 de Swinburne estão colaborando por meio de um programa de US $ 3,6 milhões apoiado pelo esquema Global Innovation Linkage (GIL) do governo australiano na fabricação da Indústria 4.0 de compostos leves de alto volume com foco em uma tecnologia de produção específica habilitada por sistemas de ferramentas flexíveis e tecnologia dupla digital. Incluirá:

- P&D e comercialização, facilitando o início de atividades conjuntas.

- Recrutamento conjunto, co-supervisão e intercâmbio de alunos de doutoramento

- Workshops e simpósios de pesquisa conjunta.

Esta parceria também prevê projetos conjuntos de P&D com o Instituto Fraunhofer de Engenharia de Manufatura e Automação e o Instituto de Engenharia Industrial (Fraunhofer IPA e IAO, Stuttgart), incluindo estágios de estudantes de doutorado no Instituto de Design de Aeronaves (IFB) da Universidade de Stuttgart em Áreas da Indústria 4.0. “O projeto GIL é um marco importante para processos compostos avançados e também para a colaboração da SUT, Universidade de Stuttgart e ARENA2036”, disse o professor Peter Middendorf, diretor do IFB. “Estamos orgulhosos de ser um parceiro no próprio projeto e de anunciar dois outros projetos de pesquisa colaborativa apoiados pelo Governo Alemão que estão diretamente ligados ao GIL.”

“Vamos treinar um novo grupo de estudantes de doutorado com experiência digital entre Swinburne e a Universidade de Stuttgart”, disse Fox. “Não iremos apenas desenvolver processos de Composite 4.0, mas também cimentar parcerias globais e criar novos produtos que podem ser exportados da Austrália, particularmente em novos mercados de mobilidade. Por meio dessas colaborações internacionais, o Industry 4.0 Testlab de Swinburne vinculará ativamente as PMEs australianas às cadeias de valor globais. Já demonstramos isso com nosso parceiro Imagine Intelligent Materials e estamos ansiosos para estender isso para mais inovadores australianos. ”

“A competição internacional será feroz na manufatura digital que se aproxima rapidamente do futuro”, diz Fox. “É por isso que nosso desenvolvimento dessa capacidade e força de trabalho de compósitos 4.0 é tão importante agora.”

O Laboratório de Teste da Indústria 4.0 para Fabricação de Aditivos Compósitos na Swinburne University será lançado em dezembro de 2020. Fique ligado em CW para atualizações futuras e leia nosso recurso de julho de 2020, “Compostos 4.0:Transformação digital, produção adaptativa, novos paradigmas” junto com suas cinco barras laterais online:

- Composites 4.0:Digital twin vs. digital thread

- Atualização do projeto ZAero

- Compostos 4.0:por onde começar?

- Nenhum caso de negócios para o ensino de robôs

- Arquitetura e ontologia dos Composites 4.0

Resina

- O Valor da Fabricação de Aditivos na Indústria Automotiva

- Apresentando AM Fridays and Additive Podcast

- Henkel oferece plataforma de materiais para fabricação de aditivos

- Essentium e Lehvoss fazem parceria para desenvolver materiais para fabricação de aditivos

- POM de alto fluxo para a indústria médica e de saúde

- Termoplásticos sustentáveis e formas de aliança de manufatura aditiva no Colorado

- O que é manufatura aditiva? - Tipos e funcionamento

- O caso da impressão 3D na manufatura

- 5 principais desafios e soluções de logística para a indústria de manufatura

- Protolabs and Censuswide sugere que a fabricação não está pronta para a Indústria 4.0