Futura manufatura composta - AFP e Manufatura Aditiva

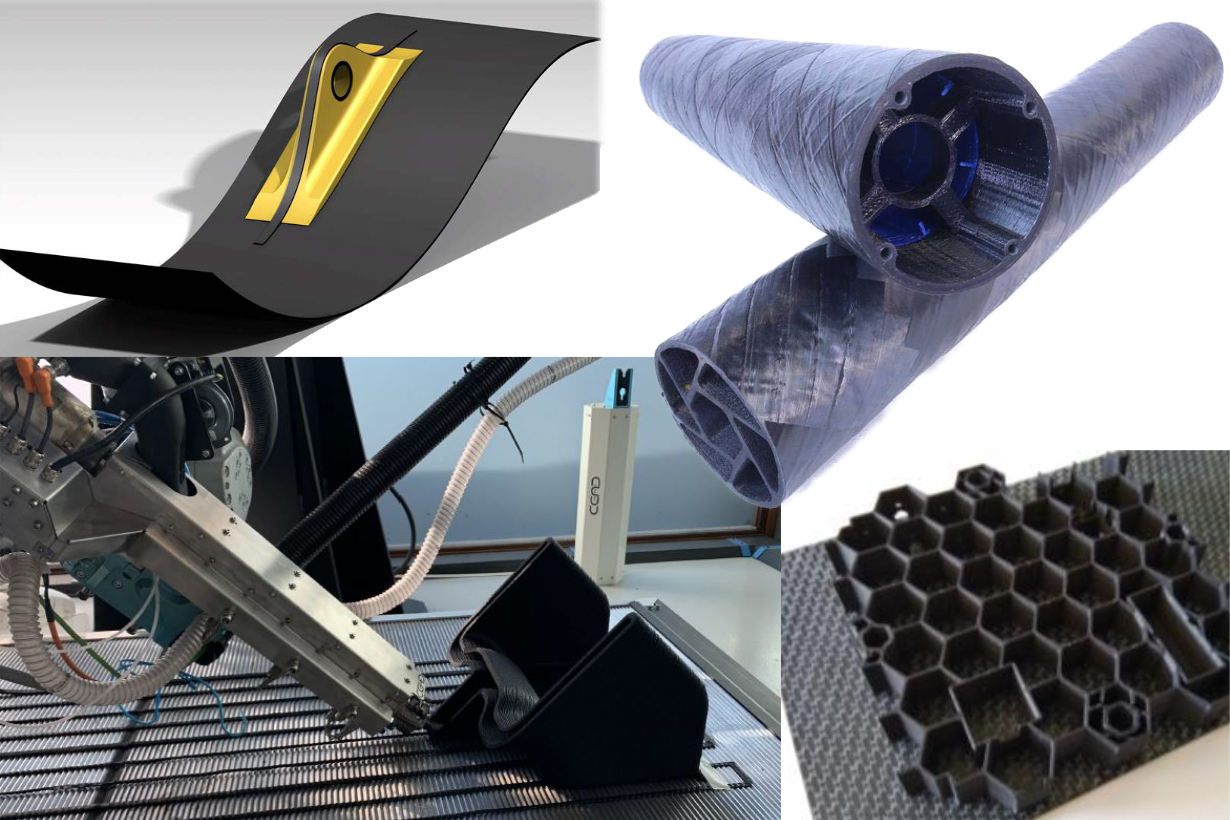

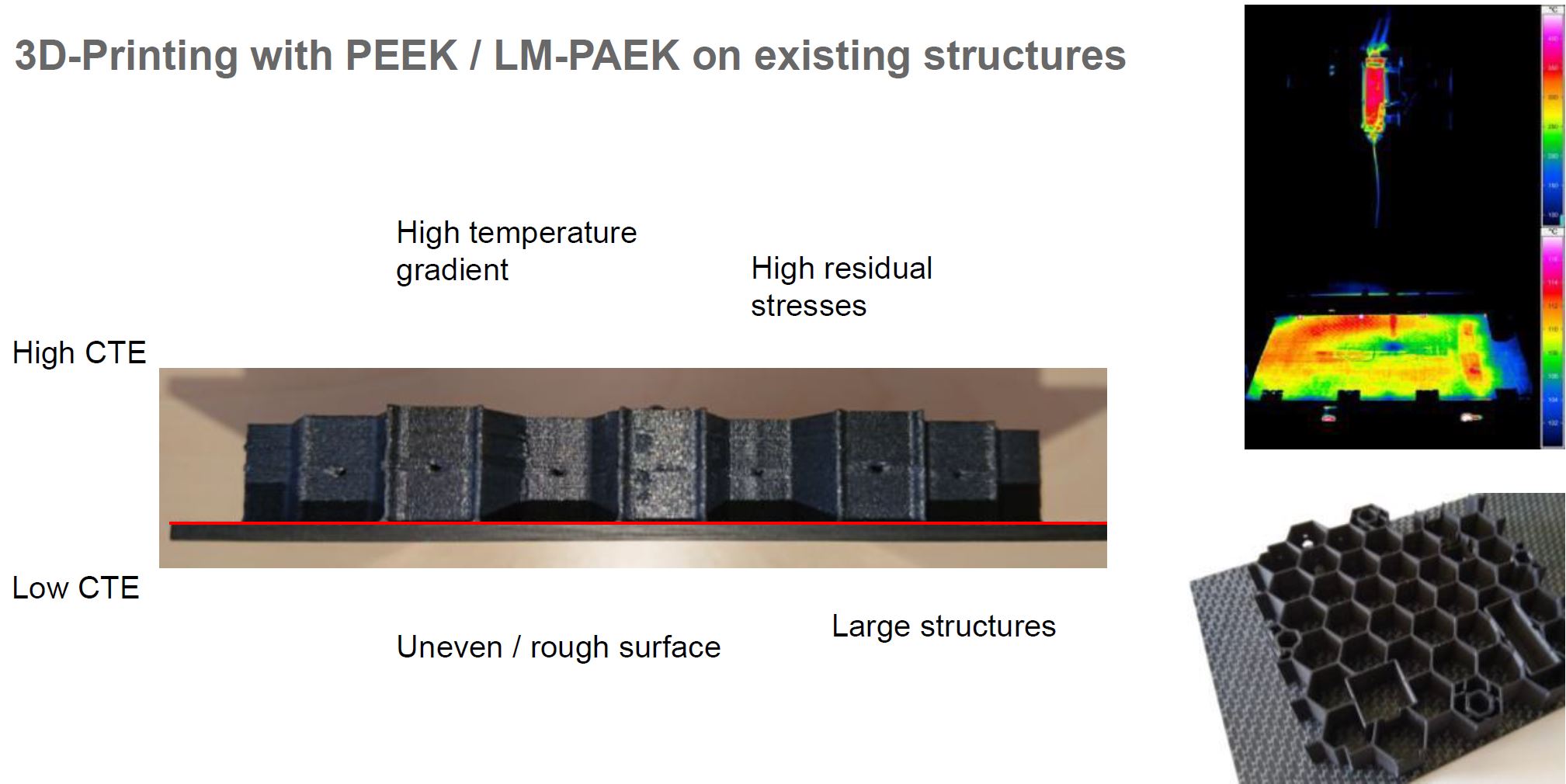

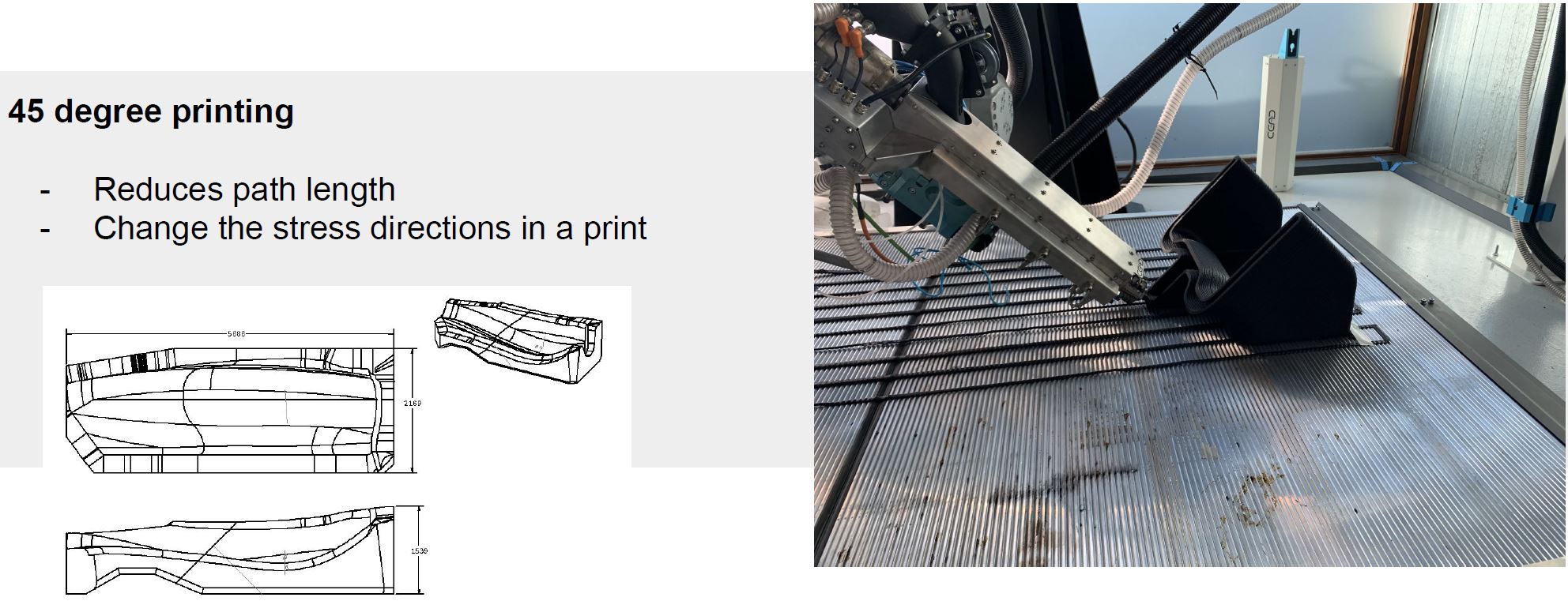

“Sobreimpressão” em superfícies CFRP pré-fabricadas e colchetes (canto superior esquerdo) , processos de hibridização, como impressão 3D e enrolamento de filamento (canto superior direito) , Núcleos de impressão 3D em laminados AFP e películas AFP em núcleos impressos em 3D (canto inferior direito) e CEAD AM Flexbot impressão 3D a 45 graus (canto inferior esquerdo) . Crédito da foto:TU Munich, presidente da Carbon Composites

Em setembro participei do simpósio virtual “FUTURA FABRICAÇÃO DE COMPOSTO - AFP &AM”, referente à colocação automatizada de fibras (AFP) e manufatura aditiva (AM). Este simpósio foi organizado pelo Chair of Carbon Composites (LCC) em Universidade Técnica de Munique (TUM, Munique, Alemanha). O evento também incluiu o parceiro de pesquisa da TUM na Australian National University (ANU, Canberra). O simpósio analisou as capacidades de P&D de compostos na TUM e ANU, bem como projetos concluídos e em andamento com parceiros industriais, incluindo AFPT, Airbus, BMW, CEAD, DLR, Fraunhofer, GKN Aerospace, INOMETA, SGL Carbon e Victrex.

A colaboração da TUM com a ANU começou em 2010 com o projeto AutoCRC para desenvolver tanques de armazenamento de gás natural comprimido (CNG) a partir de compósitos termoplásticos. A P&D conjunta tem continuado desde então, incluindo a formação do centro do Conselho de Pesquisa Australiano para Fabricação Automatizada de Compostos Avançados (AMAC) e três áreas de foco principais na ANU:

- Aprimoramento de materiais

- Materiais e revestimentos em escala nanométrica para melhorar as propriedades funcionais de compostos de carbono

- Fitas pré-impregnadas com grafeno para condutividade térmica e elétrica

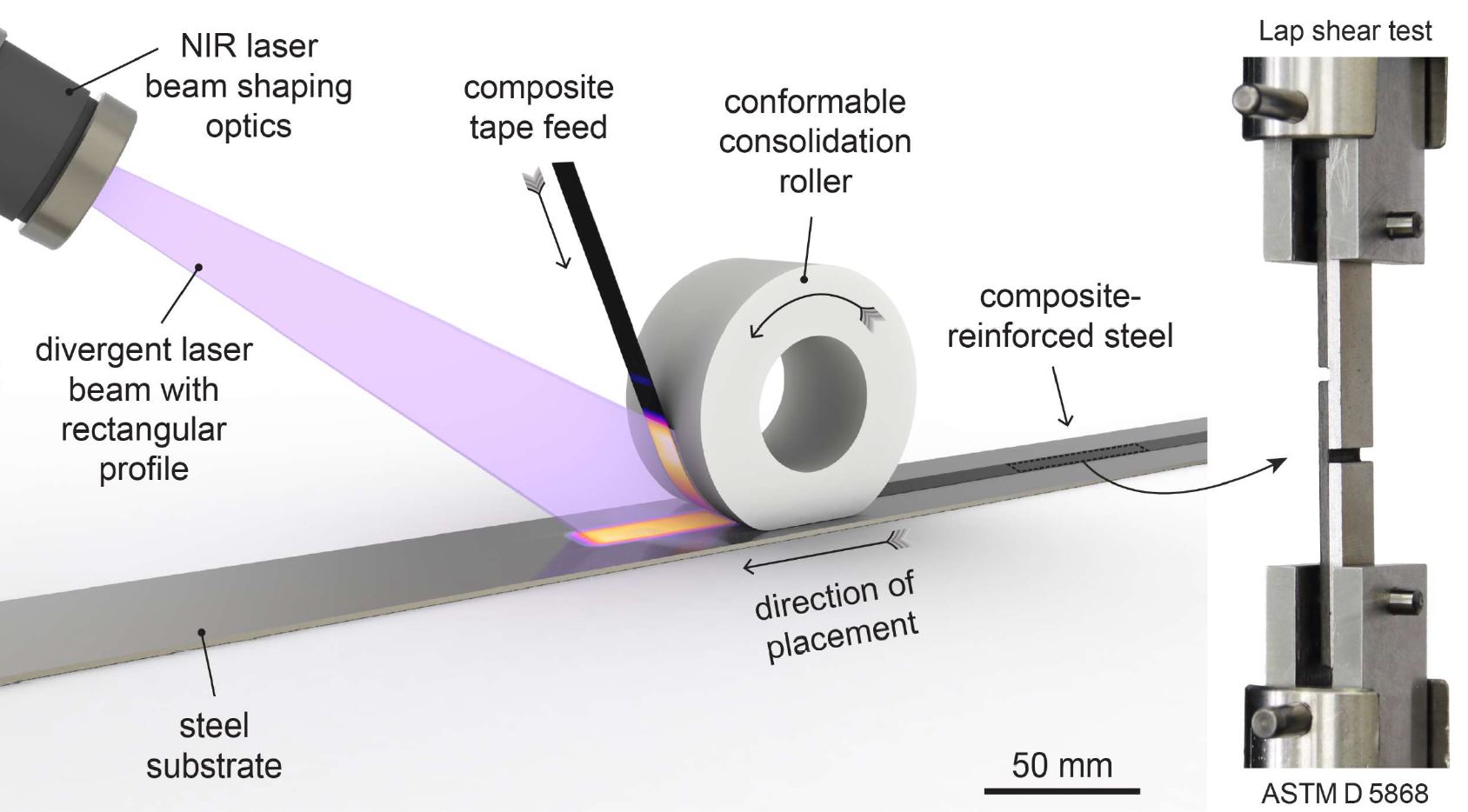

- Laser-AFP

- Projeto com a Ford para desenvolver aço reforçado com compósito

- Controle digital de polarização de aquecimento, por ex. estabilidade do processo para cantos / geometrias 3D

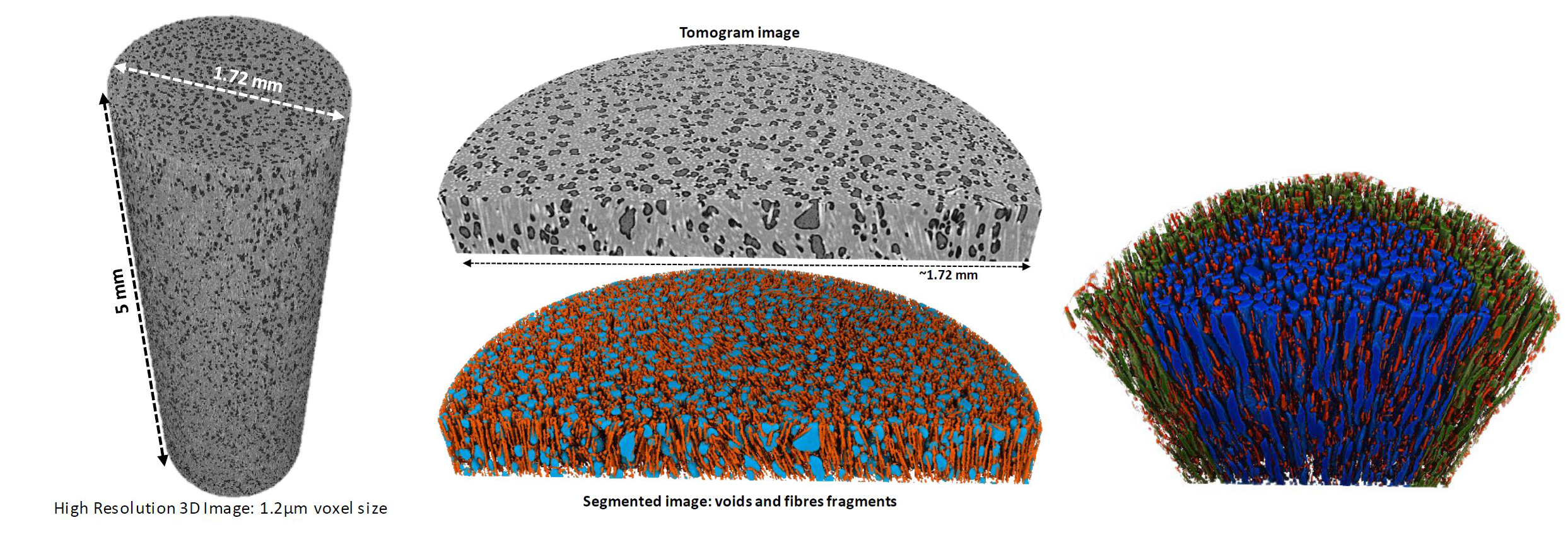

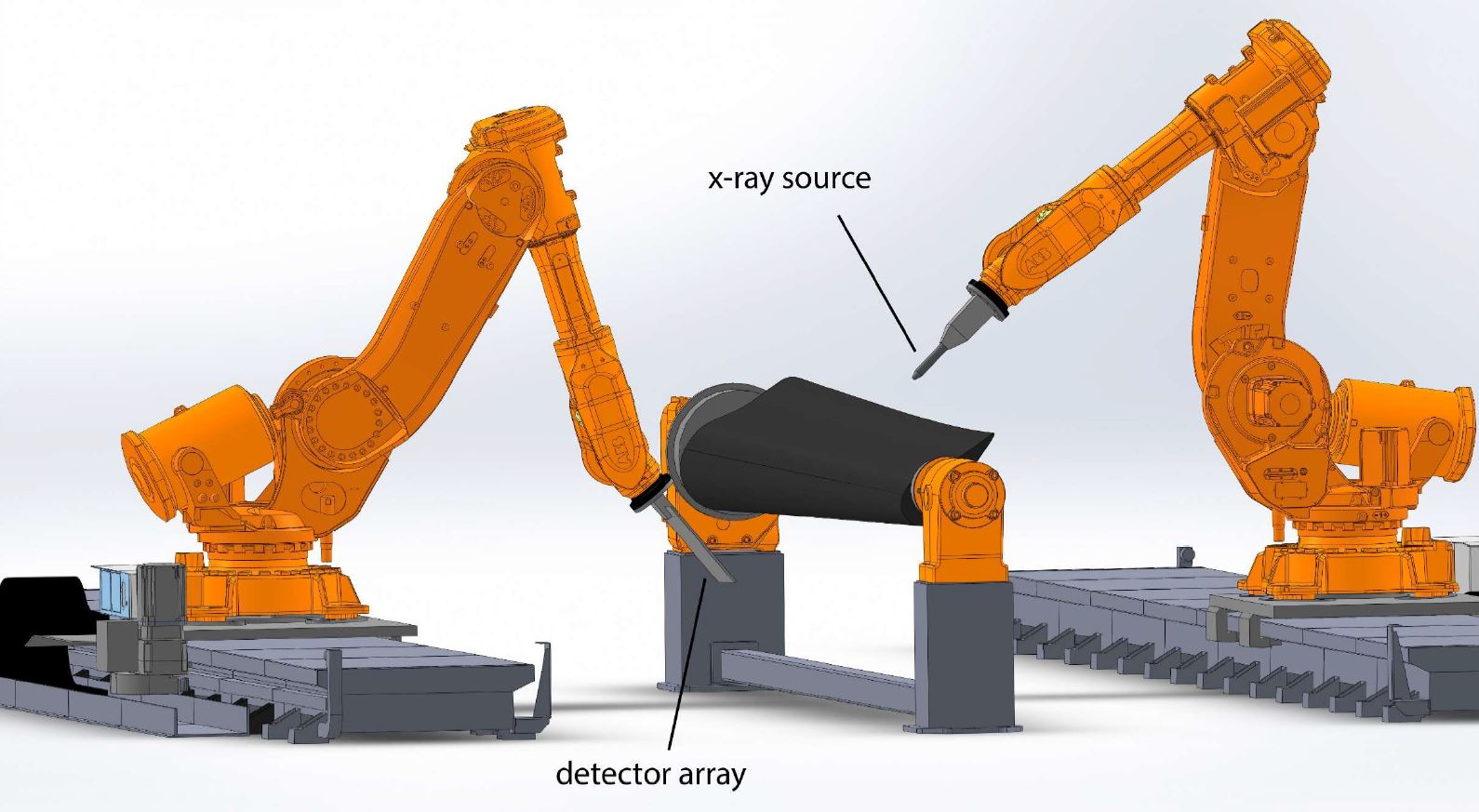

- Diagnósticos avançados com tomografia computadorizada de raios-x

Crédito da foto:“New Horizons by Merging AFP and AM” pelo Prof. Dr.-Ing. Klaus Drechsler, TUM Symposium setembro de 2020.

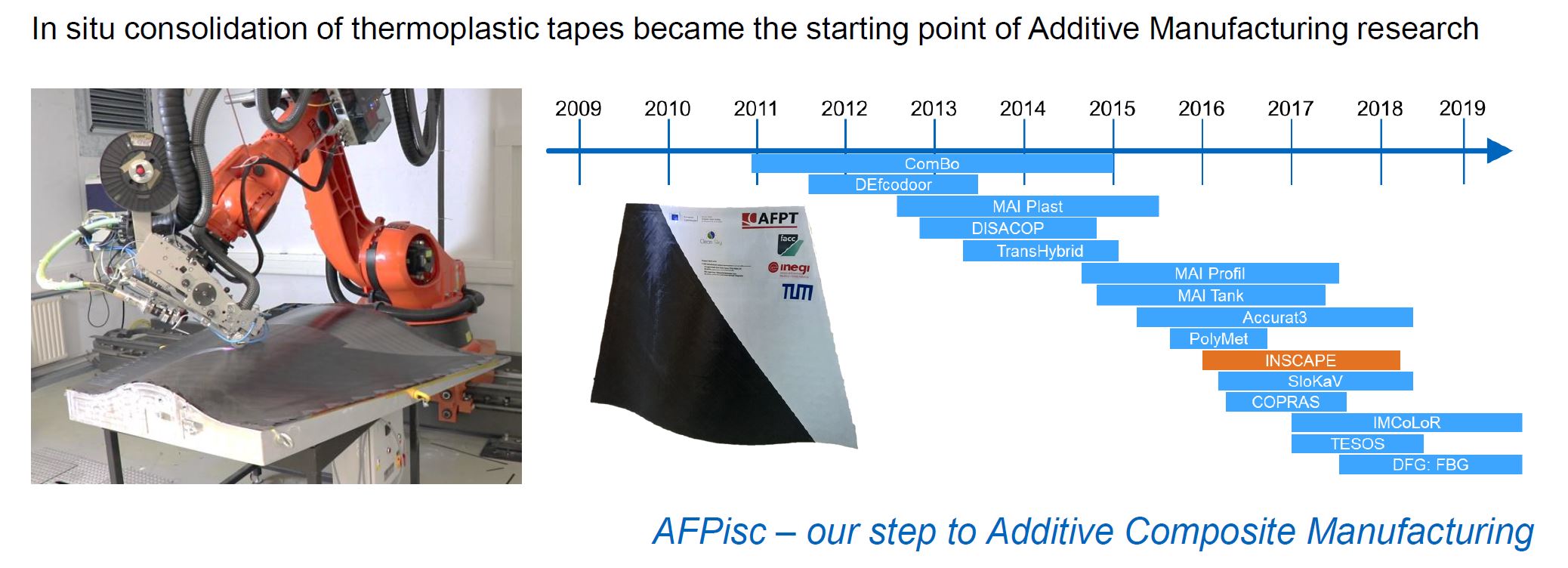

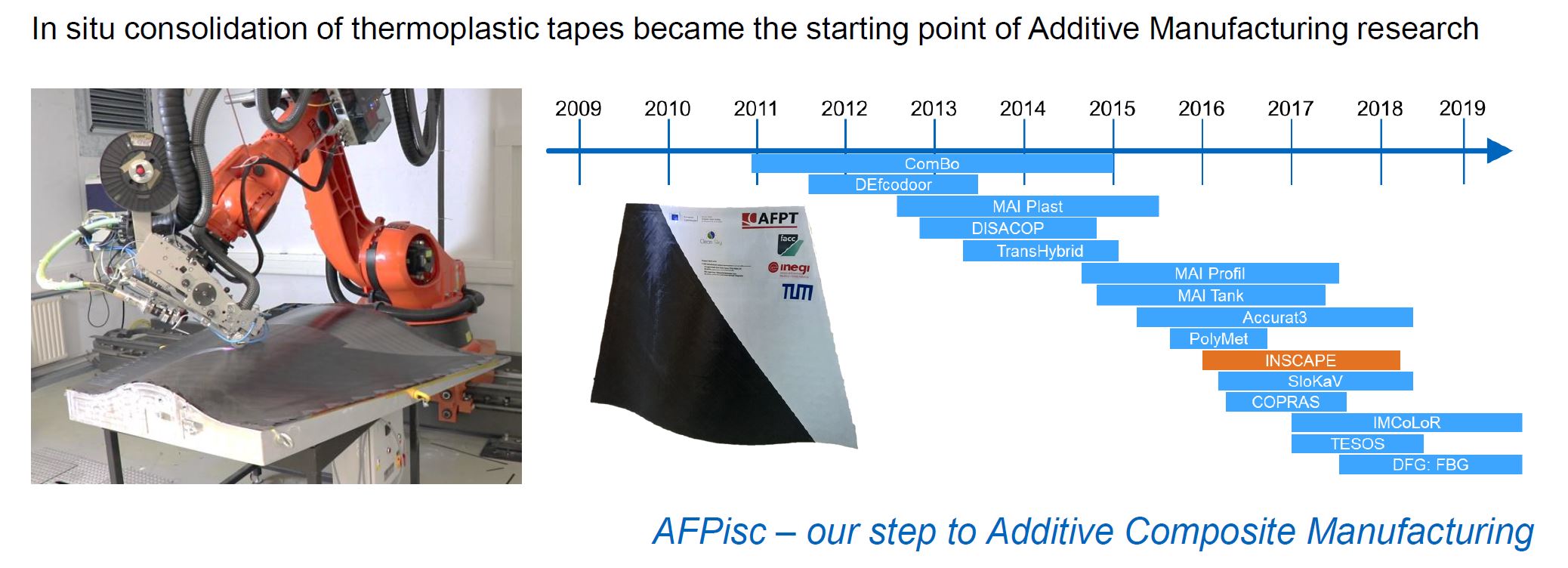

Crédito da foto:“New Horizons by Merging AFP and AM” pelo Prof. Dr.-Ing. Klaus Drechsler, TUM Symposium setembro de 2020.  Crédito da foto:Klaus Drechsler, Simpósio TUM setembro de 2020.

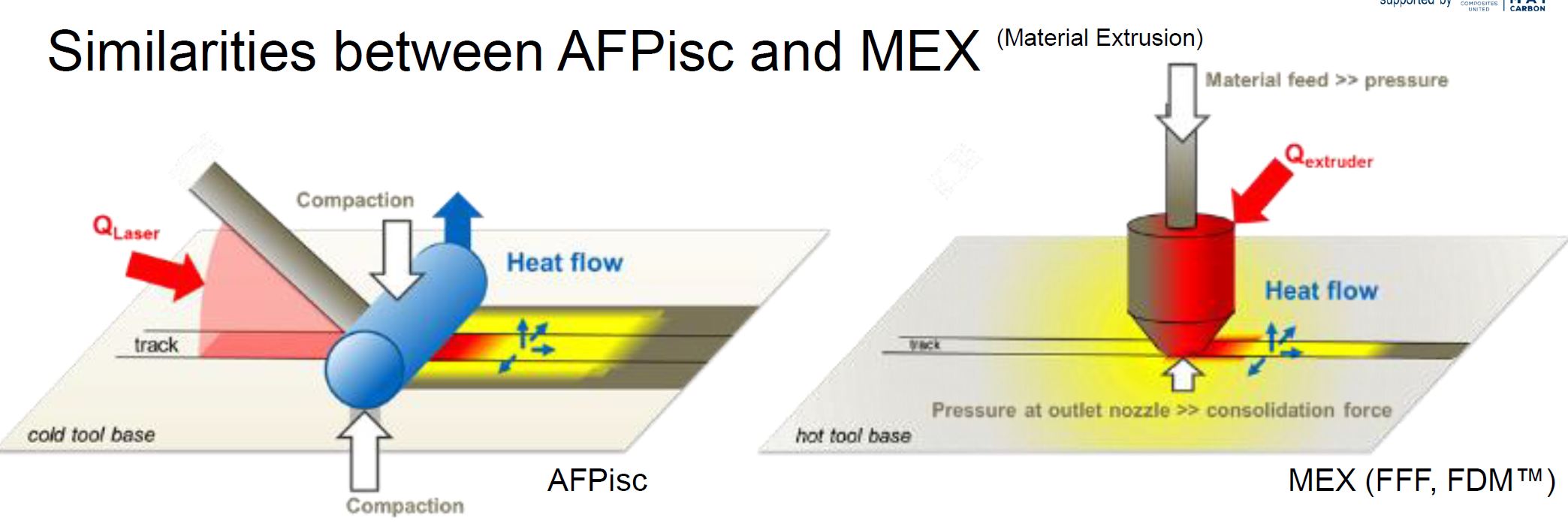

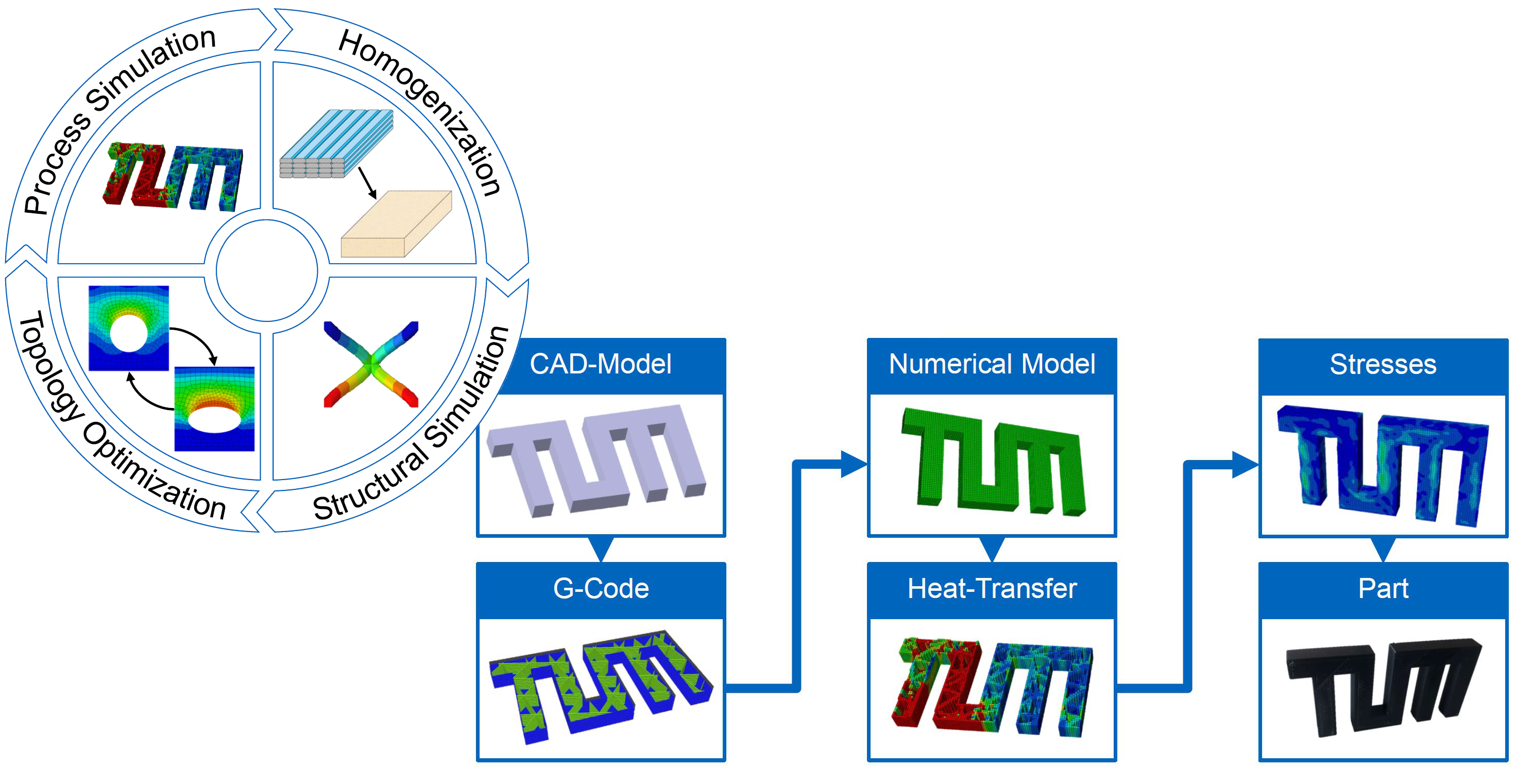

Crédito da foto:Klaus Drechsler, Simpósio TUM setembro de 2020. Ele discutiu as semelhanças entre extrusão de material (MEX), o processo mais comum usado para compósitos reforçados com fibra de impressão 3D, e AFP ISC:

- Tratamento térmico local recorrente

- Design baseado em camadas e propriedades do material ortotrópico

- Colocação de material ao longo de caminhos programados em 2D e 3D e ativação térmica entre camadas.

Drechsler então discutiu as necessidades futuras de compósitos e como a combinação de AFP e MEX poderia fornecer soluções, incluindo a curto prazo em ferramentas e a longo prazo em estruturas leves e de alto desempenho que são econômicas e ecologicamente sustentáveis.

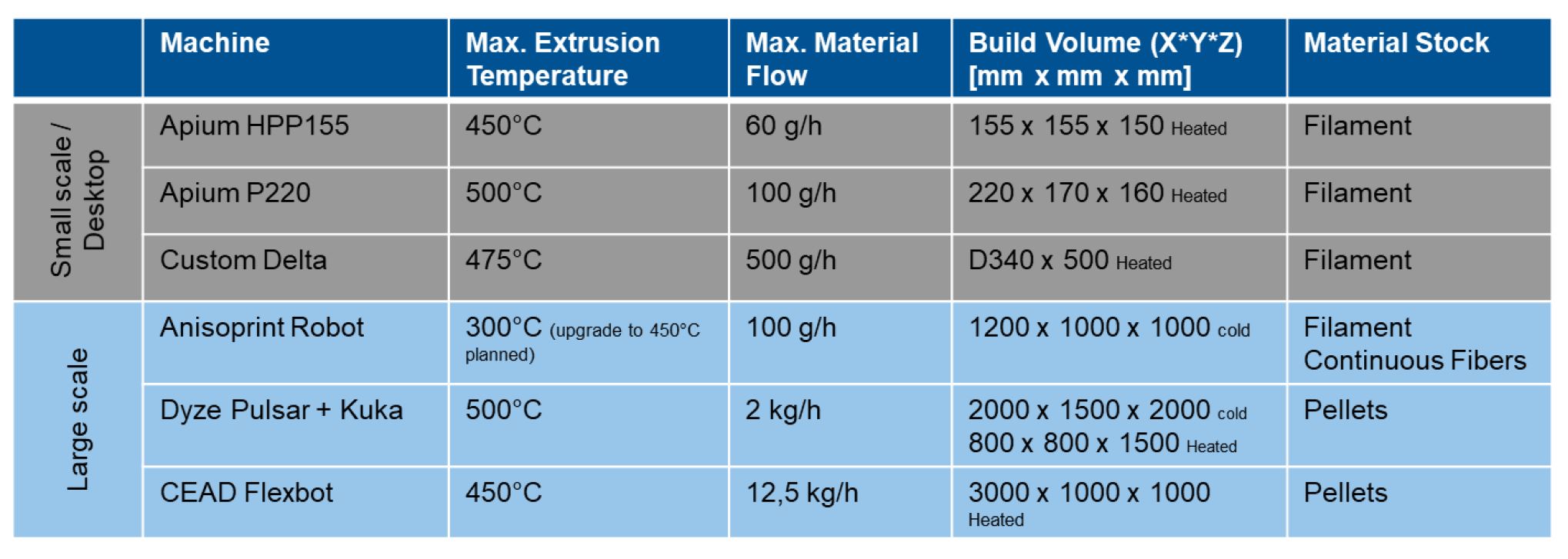

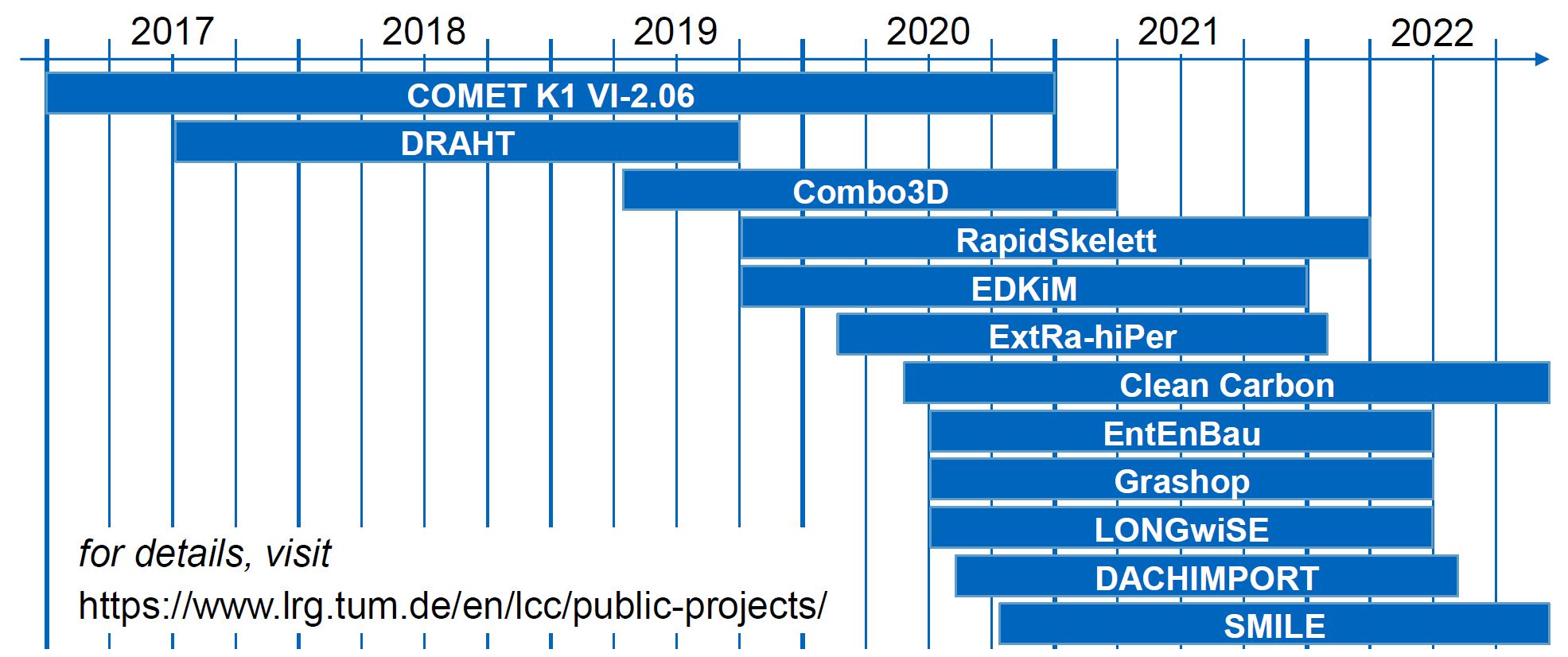

Ao delinear as capacidades da LCC, Drechsler deu uma visão geral de seu equipamento MEX, bem como projetos de P&D anteriores e em andamento na fabricação de aditivos.

Com relação ao ISC AFP, os desenvolvimentos recentes e em andamento na LCC incluem:

- Uma cabeça de enrolamento de embarcação para apoiar a industrialização de estruturas como vasos de pressão, incluindo tanques de armazenamento de hidrogênio

- Controle de circuito fechado de aquecimento por feixe de laser

- Usando um rolo resfriado por fluido para consolidação

- Caracterização de fitas para otimizar ISC.

Os desenvolvimentos da LCC em MEX e impressão 3D foram explorados em várias apresentações nos 2 dias seguintes.

CEAD e impressão 3D em grande escala

A próxima apresentação após a palestra de Drechsler foi feita por Maarten Logtenberg, diretor executivo do CEAD (Delft, Holanda). Fundado em 2014, o CEAD vendeu sistemas comerciais baseados em sua tecnologia Continuous Fiber Additive Manufacturing (CFAM), tanto como uma célula fechada com base em pórtico (CFAM Prime) e um sistema baseado em robô (AM Flexbot). LCC possui este último (ver tabela acima) e trabalha com LCC em vários projetos (ver CW artigos sobre CEAD e seu trabalho com TUM LCC).

Os destaques da apresentação da Logtenberg incluíram o desenvolvimento da CEAD de soluções híbridas que integram fresamento CNC, grandes leitos de impressão aquecidos (1,2 m x 3 m e 1,2 m x 2 m) e leitos de impressão rotativos aquecidos. Ela também está buscando células ainda maiores e impressão de 45 graus, bem como impressão de ferramentas reforçadas com fibra para a produção em autoclave em série de peças de aeronaves comerciais.

Logtenberg observou que um dos principais desafios para ferramentas de autoclave impressas em 3D é a expansão térmica e ferramentas muito maiores do que 4 metros tendem a se expandir muito (consulte "Ferramentas aditivas híbridas de grande formato"), tornando difícil compensar o suficiente por meio do design da ferramenta . A solução proposta por ele é substituir o reforço de fibra picada, usado principalmente até hoje, por fibra contínua depositada por sistemas como o AM Flexbot.

Esse caminho a seguir foi apoiado na apresentação “ Introdução de intensificadores de trilha impressos em 3D para produção de flapes compostos ”Dado por Thomas Herkner na GKN Aerospace em Munique, Alemanha. Esses intensificadores CFRP impressos em 3D são usados como ferramentas na produção de flaps de pouso CFRP para os Airbus A350 e A330. Embora este programa de sucesso na GKN tenha usado reforço de fibra picada, Herkner mostrou um roteiro para desenvolvimento posterior que incluiu o uso de fibra contínua em ferramentas impressas em 3D, bem como, eventualmente, nas próprias peças da aeronave.

Este caminho a seguir foi bem explicado pela pesquisa do LCC, Patrick Consul, em um blog recente do CW:

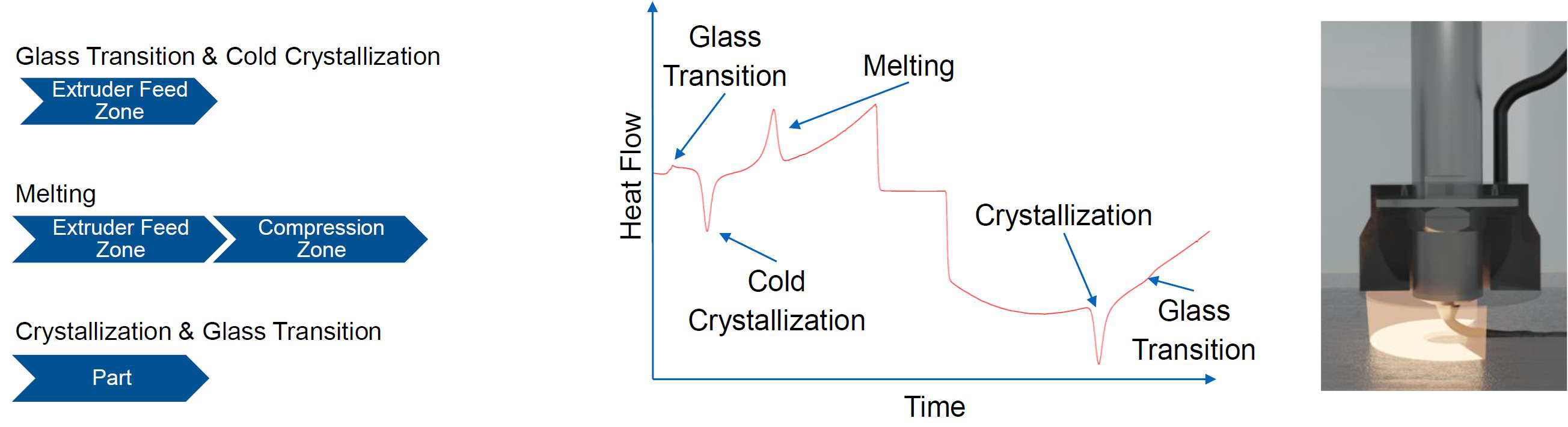

A Consul também se apresentou no simpósio TUM, examinando o design de processos para AM baseado em extrusão em grande escala. Ele discutiu como o vidro e as transições de fase mostradas abaixo representam a maior mudança nas propriedades do material de pellets reforçados com fibra cortada que são derretidos e extrudados em sistemas de impressão 3D como CFAM e AM Flexbot.

O trabalho da Consul analisou como os parâmetros MEX, como viscosidade do polímero e temperatura de extrusão e torque afetam a cristalinidade no composto impresso, que por sua vez influencia a capacidade de soldar camadas durante a impressão 3D. Além dessa ligação camada a camada, a Consul também explorou o alinhamento da fibra e a tensão residual nas camadas impressas. Uma solução apresentada foi usar um laser para pré-aquecer o substrato durante a impressão - amplamente utilizado hoje no ISC AFP de compósitos termoplásticos - transferindo assim o conhecimento do AFP para o AM. Os experimentos iniciais usaram um anel de diodos de laser controláveis.

O colega do cônsul, Matthias Feuchtgruber, apresentou no final do dia, avançando do design do processo e caracterização do material para o desenvolvimento de uma cadeia de processo virtual para compósitos AM.

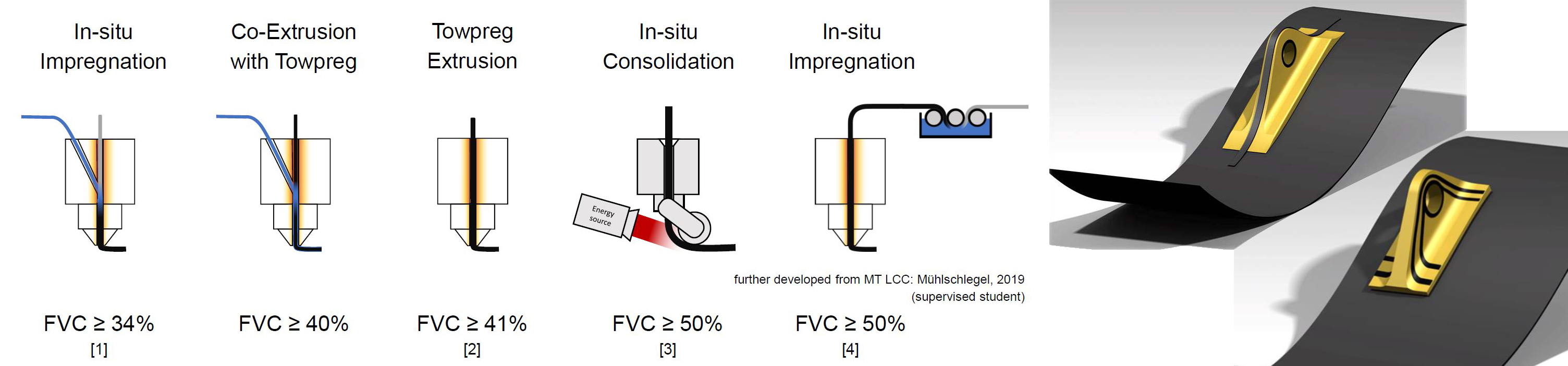

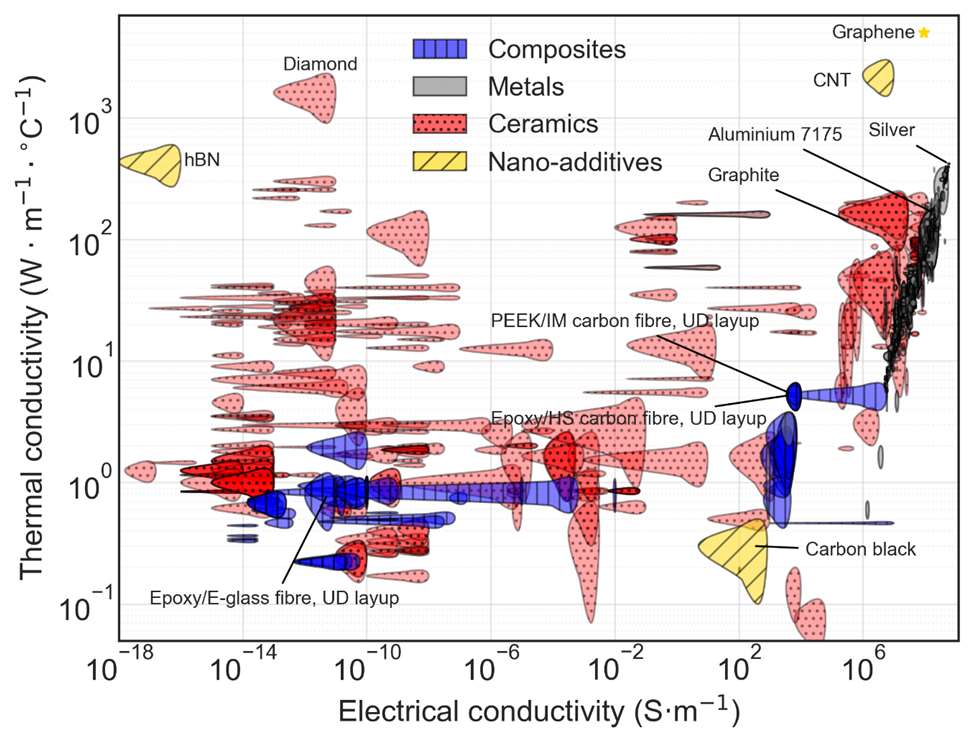

Alexander Matschinski então apresentou a integração de fibras sem fim em compósitos AM, apresentando o gráfico abaixo, que se tornou a base para o gráfico alterado que usei em CW Artigo do Suplemento de Próxima Geração sobre impressão 3D de fibra contínua. Matschinski também discutiu o trabalho no projeto de estruturas AM de fibra contínua e o futuro desenvolvimento de "impressão sobreposta" em peças e superfícies de CFRP pré-fabricadas.

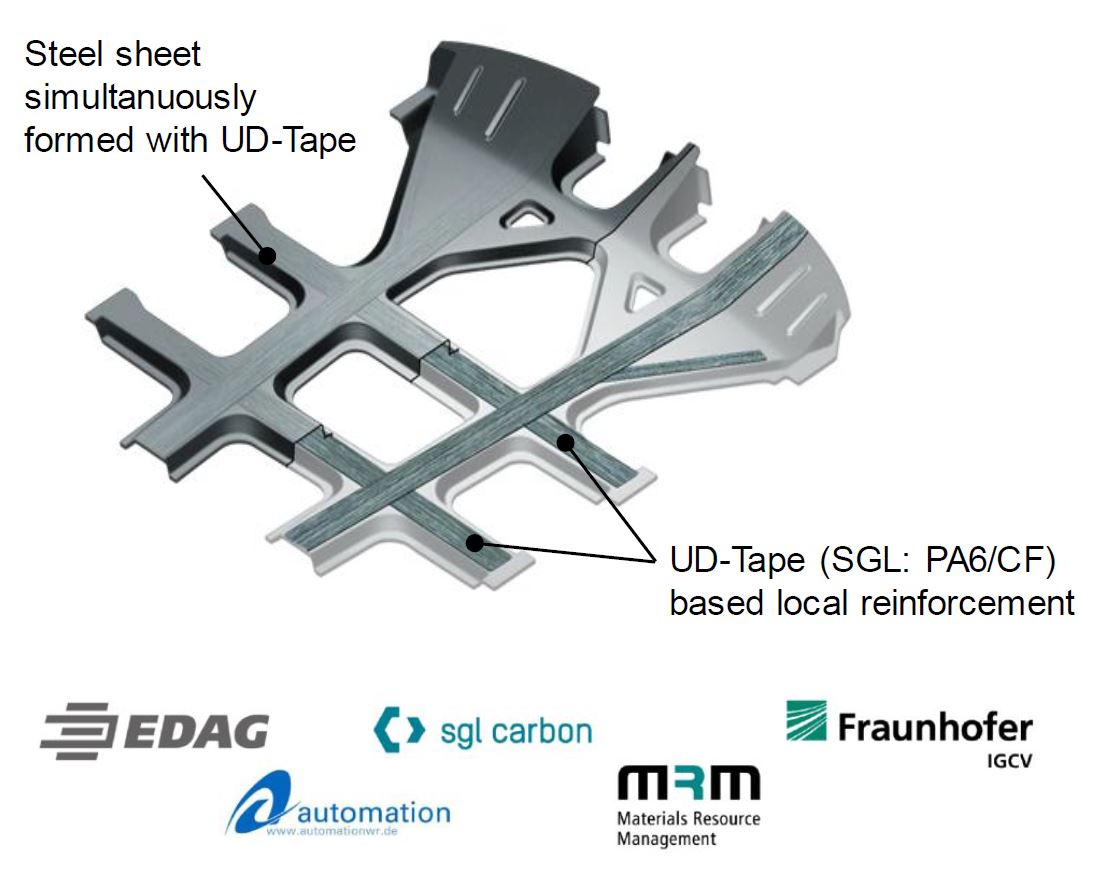

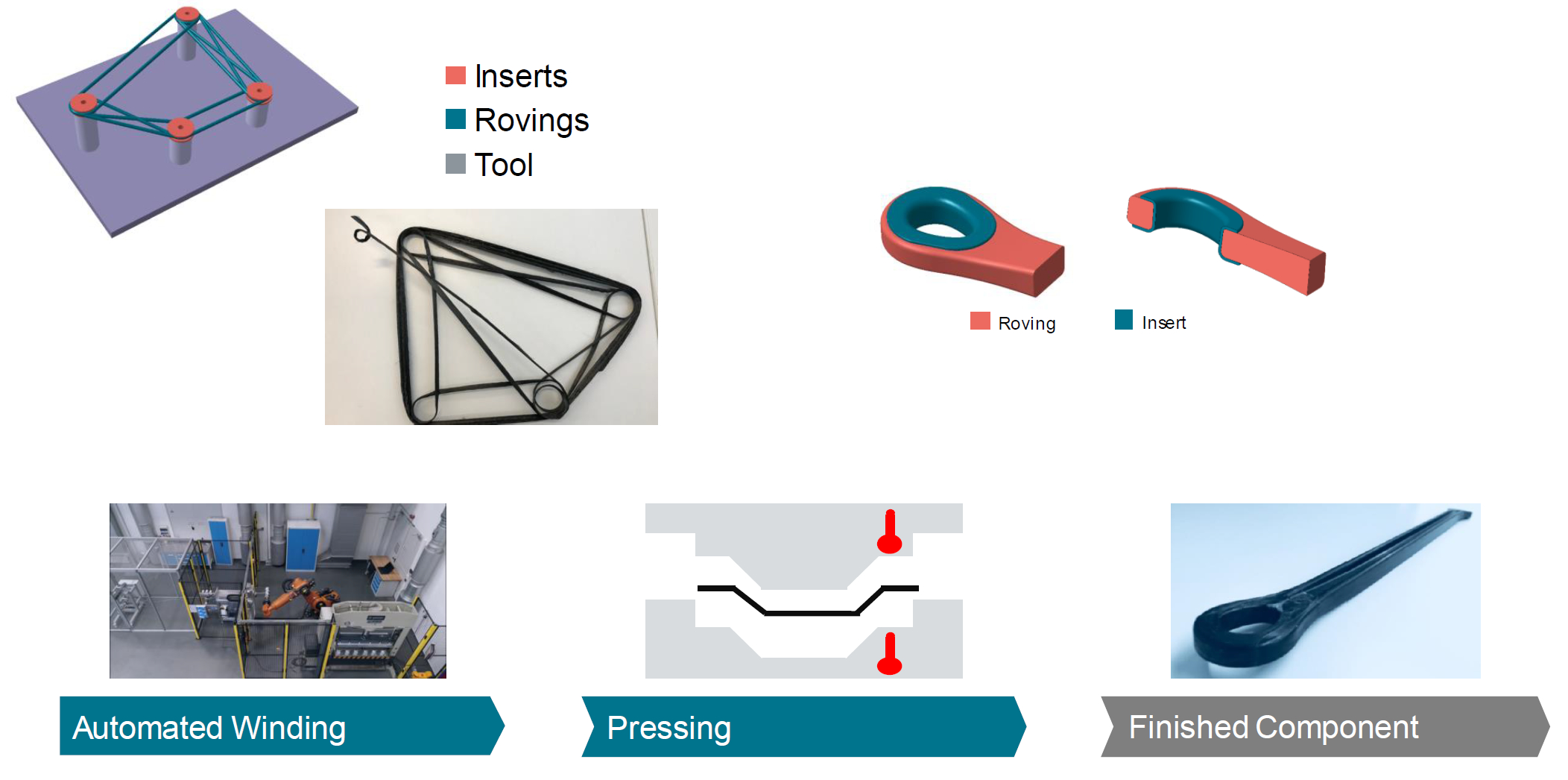

Outras aplicações interessantes de fibras contínuas foram mostradas pelo Dr.Christopher Ebel da SGL Carbon, incluindo o reforço de estruturas inferiores de aço para automóveis, reduzindo o número de peças de 37 para 9 e cortando peso em 41%. Outro conceito foi o enrolamento 3D usando towpreg impregnado com resina epóxi de cura rápida para estruturas com otimização de carga. Essa abordagem orientada digitalmente começa com a simplificação de cargas complexas e otimização da topologia, seguida pela fabricação automatizada. As peças resultantes podem explorar o bloqueio de forma das inserções nas estruturas, permitindo a introdução de carga sem perda de rigidez. Os mais recentes processos de impressão 3D de metal podem ser usados para tais inserções, otimizando ainda mais a eficiência de manuseio de carga e redução de custos.

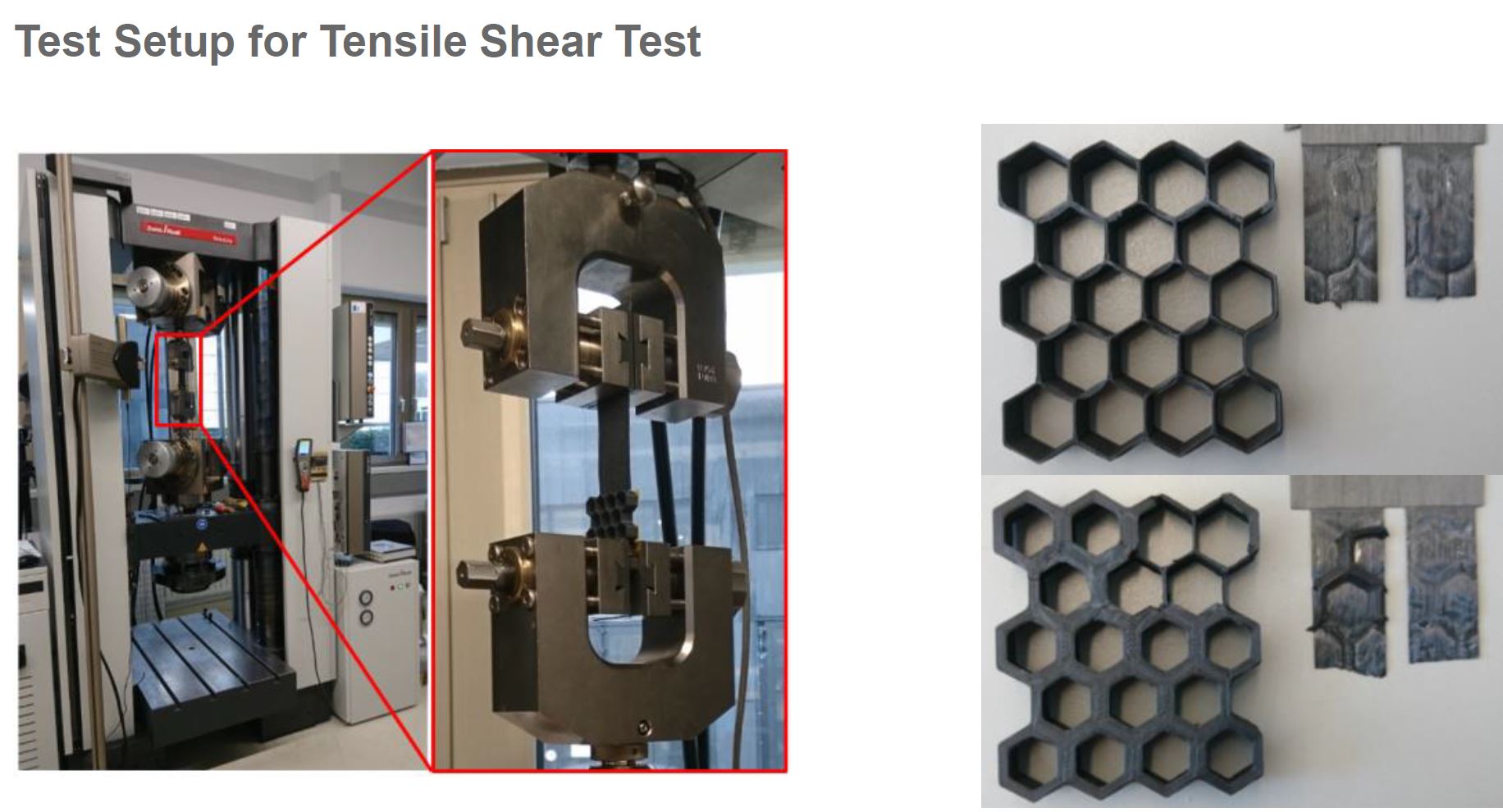

Sebastian Nowotny da DLR discutiu a combinação de impressão 3D com ISC AFP de compostos termoplásticos, incluindo impressão 3D em laminados AFP e AFP em estruturas impressas em 3D parcialmente abertas. Os primeiros experimentos incluem a impressão 3D de um núcleo em uma pele CFRP pré-fabricada e, em seguida, AFP / fita colocada em cima do núcleo impresso em 3D. Os espécimes foram criados e, em seguida, submetidos ao teste de cisalhamento de tração para avaliar a adesão da pele ao núcleo.

Título da apresentação de slides

Crédito da foto:Sebastian Nowotny, DLR, TUM Symposium setembro de 2020

Ensaios de cisalhamento de tração de cupons feitos com impressão 3D híbrida e AFP. Crédito da foto:Sebastian Nowotny, DLR, TUM Symposium setembro de 2020

Crédito da foto:CEAD, Simpósio TUM, setembro de 2020

Aplicação futura da tomografia computadorizada durante a produção de compósitos. Crédito da foto:Australian National University, TUM Symposium setembro de 2020

Trabalho de desenvolvimento utilizando laser AFP para criação de estruturas híbridas de CFRP-metal. Crédito da foto:Australian National University, TUM Symposium setembro de 2020

Fitas pré-impregnadas com grafeno para condutividade térmica e elétrica. Crédito da foto:Australian National University, TUM Symposium setembro de 2020

Anterior Próximo

Christian Weimer, chefe de materiais da Airbus Central Research &Technology, discutiu a impressão de fibra contínua como parte do cenário de tecnologia em evolução, com o objetivo de reduzir o peso com custos reduzidos e aumentar a sustentabilidade que deve ser alcançada para que os compósitos garantam um lugar nas aeronaves futuras. Ele enfatizou que compostos 3D realmente eficientes devem empregar:

- As matérias-primas e intermediários certos - fibras, semiacabados

- Processos e interfaces eficientes - termoplásticos AM, moldagem por injeção

- Design e dimensionamento adaptados - integral, totalmente 3D otimizado para carga)

- Superfície e funcionalidade - ESN (número de série eletrônico), SHM (monitoramento de integridade estrutural)

Ele também discutiu a necessidade de fibras e resinas derivadas biológicas para atender às metas urgentes de sustentabilidade ambiental e climática.

O simpósio TUM contou com muito mais apresentações, incluindo resumos de trabalho na ANU, e todos foram muito interessantes para mostrar como os compósitos estão avançando e como o LCC, trabalhando com parceiros em todo o mundo, continua a imaginar o que os compósitos podem alcançar e impulsionar nossa indústria.

Resina

- Apresentando AM Fridays and Additive Podcast

- Fabricação de aditivos com compostos na indústria aeroespacial e defesa

- Essentium e Lehvoss fazem parceria para desenvolver materiais para fabricação de aditivos

- Robótica e o futuro da produção e do trabalho

- AMRC e Parceiro Prodrive para avançar na fabricação de componentes de compósitos recicláveis

- Aditivo PES aumenta a resistência à fratura e microfissuras em compósitos epóxi

- Termoplásticos sustentáveis e formas de aliança de manufatura aditiva no Colorado

- O que é manufatura aditiva? - Tipos e funcionamento

- Automação e o futuro da fabricação digital?

- Fabricação aditiva em medicina e odontologia