Aumentando o acesso ao AFP

“Nosso objetivo é reduzir as barreiras para a fabricação de compósitos”, disse o CEO da Addcomposites, Pravin Luthada. A Addcomposites desenvolveu uma ferramenta de posicionamento automático de fibra (AFP) que pode ser montada em qualquer braço de robô existente.

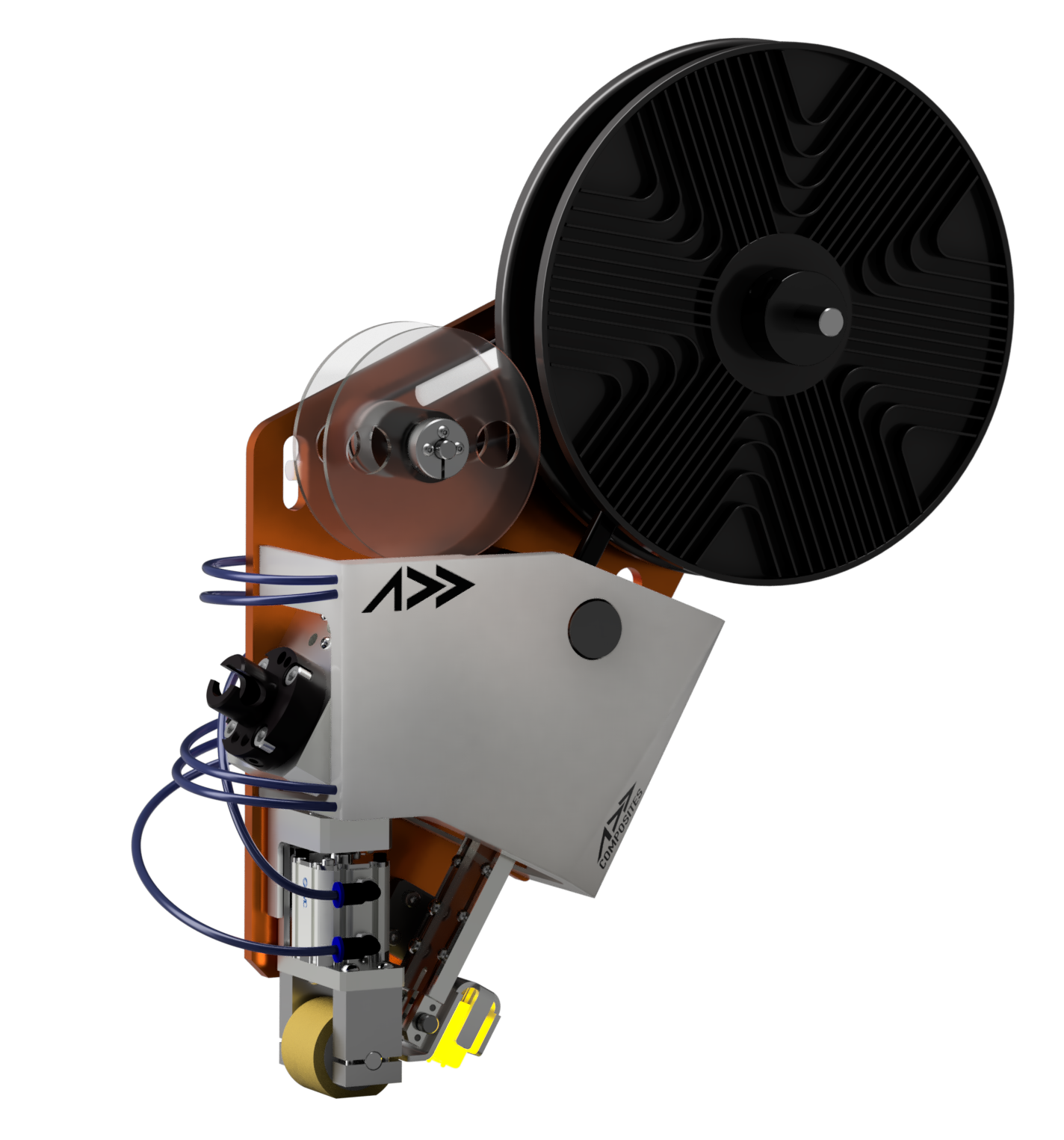

O AFP-XS está disponível para compra, mas também para aluguel. É leve, pesando 6,5 kg, vazio e compacto. “Nós o enviamos em uma caixa do tamanho aproximado de uma torre de desktop de computador”, diz Luthada. “As lâminas de corte de reposição e consumíveis também estão incluídos no custo do aluguel.”

Para mim, isso tem um alto potencial de interrupção e também é quase inevitável à medida que a indústria avança em direção às fábricas e linhas de produção inteligentes da Indústria 4.0. Já estamos vendo essas linhas estabelecidas pela parceria da Airborne com a SABIC e o Factory 4.0 Testlab na Swinburne University. Também estamos observando AFP e impressão 3D convergirem e a combinação de vários processos em sistemas ou células automatizadas únicas (por exemplo, AFP e enrolamento de filamento, usinagem CNC, tratamento de superfície a laser e junção, etc.) a fim de alcançar nova flexibilidade, multifuncionalidade e velocidade . Se a Addcomposites vencer, as células AFP grandes e caras logo se tornarão uma coisa do passado.

Paixão pela fabricação de compósitos acessíveis

A visão do cabeçote de ferramenta AFP-XS da Addcomposites se originou há vários anos, enquanto seu CEO trabalhava para a Organização de Pesquisa Espacial da Índia (ISRO). Notavelmente, a Índia é um dos mercados de crescimento mais rápido para compósitos e, ainda assim, “não há sistemas AFP na Índia que eu conheça”, diz Luthada. “Na ISRO, lançamos uma licitação para um sistema automatizado de fabricação de compósitos, principalmente laminados e estruturas sanduíche para satélites e veículos lançadores, mas todas as respostas que recebemos foram muito caras. A ISRO teve bastante sucesso em seus programas espaciais, mas continuou a fabricar a maioria de seus produtos compostos usando layup manual. ”

Assim nasceu a paixão de Luthada pelo desenvolvimento de fabricação de compósitos acessíveis. “No caminho para fundar a Addcomposites, construí e implantei máquinas de enrolamento de fibra e sistemas de impressão 3D para plásticos e cerâmicas.” Quando ele se mudou para a Finlândia, para fazer seu mestrado na Aalto University, perto de Helsinque, Luthada foi capaz de iniciar um projeto de pesquisa para tornar a automação em compósitos mais acessível. “Aalto não é tão forte em compósitos, mas eles são muito fortes na manufatura digital, graças ao ecossistema de inovação aberta na Finlândia”, explica ele. “Pudemos começar do zero e repensar todo o design do cabeçote da ferramenta AFP, explorando como manter o custo o mais baixo possível.”

“Simplesmente abordamos o problema de forma diferente dos fornecedores atuais”, diz Luthada. “Onde eles estão construindo células autônomas grandes e caras, desenvolvemos uma ferramenta que pode ser conectada e executada na infraestrutura existente - ou seja, qualquer braço de robô. Assim, nossos clientes não precisam investir em outra célula. ” Mesmo assim, a equipe não estava disposta a sacrificar a qualidade aeroespacial. Luthada ressalta que a ferramenta AFP-XS é robusta, construída com peças de alta qualidade. “Nosso principal esforço foi em software e controle.”

Ecossistema aberto e adaptável para Compostos 4.0

“Começamos a estudar como desenvolver software de programação offline”, continua ele. “Conversamos com a Dassault Systèmes e a Autodesk, entre outras, mas os sistemas ficariam muito caros para nossos clientes. Então, vimos quais sistemas de software aberto existiam. ” O vencedor? Rhino 3D. “Ele está disponível por uma licença vitalícia de cerca de 1.000 euros”, diz Luthada. “Ele também permite a programação visual, o que torna mais fácil criar um script de alterações personalizadas dentro do programa, por exemplo, criando um plano de movimento com base na linguagem específica do domínio de cada máquina.”

“Embora já tentemos fornecer a maior parte do que o usuário precisa”, ele continua, “o software foi projetado para que os operadores possam acessar os controles e acessar os dados. Conectar e controlar as ferramentas AFP / ATL (colocação automatizada de fita) disponíveis atualmente para qualquer plataforma de movimento existente, como um braço robótico ou máquina CNC, geralmente é bastante desafiador. Os fornecedores ATL / AFP normalmente restringem o IO (entrada / saída) da ferramenta. Decidimos, no entanto, usar os controles EtherCAT, que operam como um trem de alta velocidade de informações funcionando constantemente entre as portas IO do controlador do braço robótico e a ferramenta. Os dados são coletados ou descartados em cada estação com base em comandos predeterminados para fornecer acesso total, feedback e controle das informações transmitidas entre o robô e a ferramenta AFP-XS. Essa abordagem permite controle e comunicação em tempo real para aplicativos da Indústria 4.0. ”

Luthada observa que esse ecossistema de abertura oferece muita flexibilidade. “Permitimos acessibilidade muito alta para que qualquer pessoa que trabalhe com CAM (manufatura auxiliada por computador) possa integrá-lo em sua plataforma robótica. Por exemplo, você pode adaptar o AFP-XS para se comunicar com sistemas de monitoramento em linha ou com um enrolador de filamento robótico. ” Ele observa que os provedores de automação reconheceram o que está sendo oferecido no comunicado à imprensa inicial da empresa (consulte “Addcomposites apresenta plug &play AFP / ATL”). “Vários deles entraram em contato conosco, querendo integrar nosso sistema em suas ofertas de células de manufatura.” Ainda mais importante, Luthada destaca, “nosso design também torna mais simples começar e operar este sistema”.

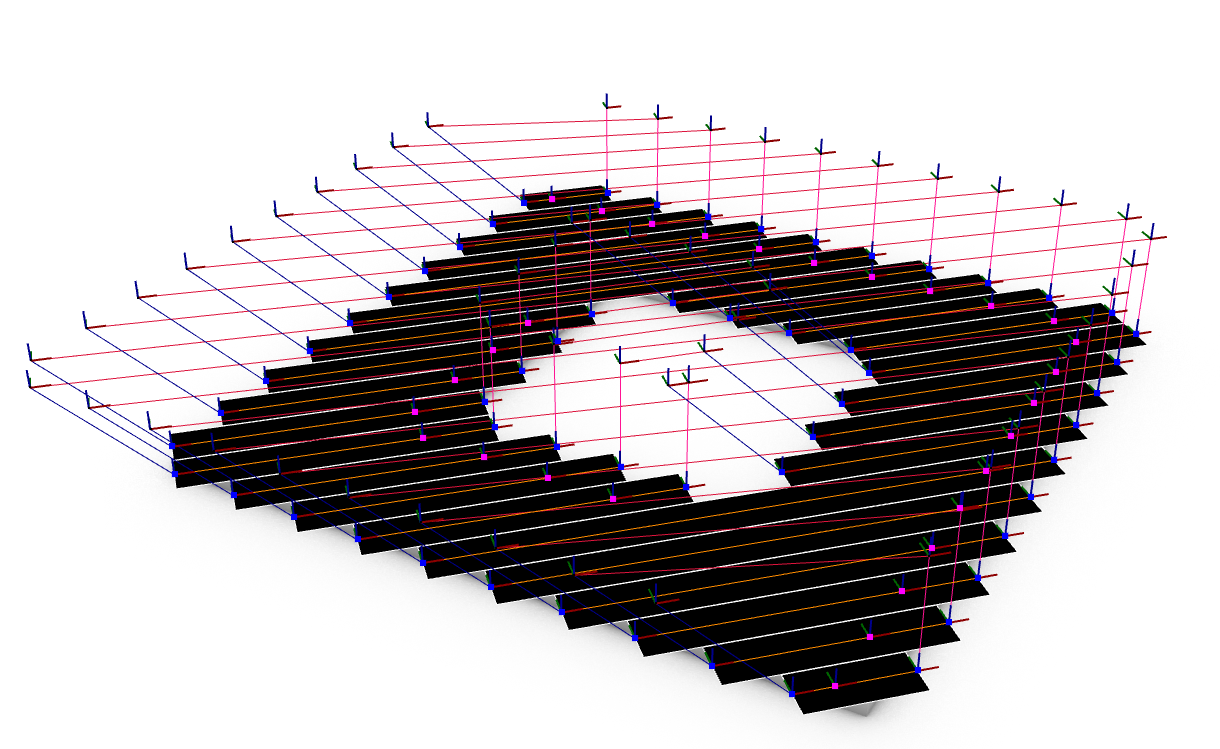

O AFP-XS usa o software Addpath, uma plataforma aberta baseada no Rhino 3D.

FONTE | Adicionarcompostos

Materiais e especificações

O cabeçote da ferramenta AFP-XS pode processar fibra seca e fitas pré-impregnadas em larguras de 5 mm a 20 mm. “À medida que desenvolvíamos o cabeçote da ferramenta, nós o otimizávamos para cada material”, explica Luthada. “Começamos primeiro com fibra seca, mas agora estamos trabalhando com pré-impregnado termofixo e pré-impregnado termoplástico de baixa temperatura, ou seja, materiais com Tg abaixo de 200 ° C, como PLA e poliamida. Ao executar a fita termoplástica, estamos aprimorando o sistema para realizar a consolidação in-situ (ISC). ” Ele diz que em breve a empresa terá uma boa quantidade de dados com base em um projeto de fita termoplástica do ISC que vem conduzindo há algum tempo. “Também estamos ficando sem autoclave (OOA) pré-impregnado termofixo no final deste mês.”

No que diz respeito ao cabeçote da ferramenta, a Addcomposites desenvolveu cada componente com o objetivo de manter os custos baixos e, ao mesmo tempo, alcançar a qualidade aeroespacial. “Desenvolvemos nosso próprio cortador”, diz Luthada. “Demorou muitas iterações, mas é extremamente leve, muito compacto e robusto. Atualmente atendemos -0 / + 2 mm em precisão, mas estamos trabalhando para empurrar tolerâncias ainda mais estreitas. ”

O baixo peso de todos os componentes é fundamental. “O peso da cabeça da ferramenta é inferior a 10 kg, variando apenas de acordo com a quantidade de fibra que o usuário deseja carregar no carretel”, disse o gerente de desenvolvimento de negócios da Addcomposites, James Kuligoski. Anteriormente um engenheiro de qualidade na Hexcel, ele acrescenta:“Isso ajuda a minimizar o tamanho do robô necessário e, assim, reduz os custos de equipamentos e operacionais”.

Para aquecimento, o AFP-XS atualmente usa infravermelho e ar quente. “Não estamos usando lasers porque são muito caros e têm custos operacionais e de manutenção mais elevados”, observa Kuligoski. Esta é uma das razões pelas quais os termoplásticos de alta temperatura ainda estão em P&D. No entanto, Addcomposites também está explorando outras tecnologias de aquecimento que oferecem desempenho, mas são acessíveis.

AFP via Hardware como serviço (HaaS)

A Addcomposites está oferecendo o AFP-XS para compra, mas também para locação a taxas de 2.000 a 3.000 euros por mês, dependendo do período de locação. “Nossa ideia era que mesmo como uma pequena start-up ou grupo de pesquisa, você pudesse alugar a ferramenta para ajudar no design de produção”, explica Luthada. “Você tem o FEA e o design da peça prontos, mas agora precisa otimizar para capacidade de fabricação. O projetista pode solicitar uma simulação da fabricação da peça através do nosso site. A empresa pode então alugar a ferramenta pelo tempo necessário, conectando-a a um robô disponível. Também podemos fornecer assistência com fornecedores locais de robôs, se necessário. Quando terminarem, eles podem devolver o equipamento ou comprá-lo por um preço reduzido. ”

No início de 2020, a Addcomposites deseja lançar este programa para todos os países da UE, começando primeiro com a França, Alemanha, Polônia e Reino Unido. “No próximo ano, queremos obter 20 ferramentas na Europa e nos EUA”, diz Luthada.

A Addcomposites já usou o AFP-XS para o trabalho de desenvolvimento da indústria espacial na Finlândia e trabalhou com outra empresa finlandesa que desenvolve fitas termoplásticas. Ela também acaba de concluir um projeto de automação de manufatura com o maior fabricante de compósitos da Finlândia e está conduzindo um trabalho piloto inicial para uma empresa nos EUA.

“Nosso mercado inclui universidades e centros de pesquisa, mas também pequenas e médias empresas que atualmente estão fazendo compósitos usando layup manual e querem obter experiência em AFP e automação”, diz Kuligoski. “Podemos fazer testes e filmar a máquina enquanto ela está produzindo as peças. Eles então podem alugar e / ou comprar a ferramenta depois de vê-la em uso em seus produtos. ”

Como isso se compara?

Luthada admite que a produção do cabeçote de ferramenta AFP-XS ainda não é tão alta quanto as células grandes atualmente vendidas pelos fornecedores de sistemas AFP. “Mas não perdemos velocidade de laydown”, ele rebate. “Os materiais que estamos processando são os mesmos. Vemos resultados muito melhores com fitas de baixa variação, como todo mundo. Mas quanto à qualidade dos laminados finais produzidos, não há diferença. ” Como a própria empresa não está injetando ou curando esses laminados finais, mas, em vez disso, fornecendo o equipamento para os fabricantes, ela ainda está no processo de coleta de dados do laminado. Com vários programas em fase de finalização, ele observa que em breve esses dados serão postados no site da Addcomposites.

“Iniciamos o projeto de pesquisa na Aalto University em 2017 e estabelecemos a Addcomposites em 2018”, diz Luthada. “Aprendemos muito trabalhando com diversos fabricantes e continuamos a aprimorar o sistema AFP-XS. Essas melhorias serão implementadas para todos os usuários à medida que são testadas e comprovadas. No momento, o sistema funciona com robôs Kuka e está em processo de comprovação com a ABB e a Universal Robots. ”

“Acreditamos que os compósitos são o futuro da manufatura avançada”, diz Kuligoski, “e somos apaixonados por levar uma produção inteligente e automatizada a todos os fabricantes de compósitos de uma forma acessível.”

Visite Addcomposites em Composites Europe, setembro 9-12 (Stuttgart, Alemanha) e fique ligado para mais atualizações de CW .

Resina

- C# - Encapsulamento

- CompositesWorld SourceBook 2022

- Resolução de problemas de termoformação de compósitos termoplásticos

- A evolução dos compostos aditivos

- Compostos termoplásticos:Suporte de pára-choque estrutural

- People in Compposites - Janeiro de 2019

- CAMX 2018:Pré-visualizações da exposição

- Compósitos termoplásticos de soldagem

- Visualização do SPE ACCE 2018

- Compostos de alto desempenho em Israel