Impressão composta de fibra contínua industrializada em Delft

A impressão 3D de compósitos reforçados com fibra contínua continua a se expandir e avançar. Muitas novas empresas e desenvolvimentos surgiram desde que a Markforged anunciou a impressora 3D de fibra contínua Mark One em 2014. Eu escrevi sobre muitas delas e continuarei a explorar o cenário e os jogadores em rápido desenvolvimento para CW leitores.

CEAD (Delft, Holanda) foi apresentado no recurso de março de 2019 de Karen Mason, "Movendo a impressão 3D de fibra contínua para a produção". Neste blog, dou mais detalhes com base em minhas entrevistas com o cofundador Maarten Logtenberg, incluindo por que a empresa vende sua extrusora separadamente e a visão da empresa para o futuro da impressão de fibra contínua.

Impressão com e sem fibra contínua - na mesma impressão

Junto com Logtenberg, o CEAD foi fundado por Lucas Janssen. Eles eram metade da equipe que fundou a empresa holandesa de impressoras 3D Leapfrog. “Fizemos várias máquinas de impressão 3D diferentes para a indústria”, diz Logtenberg. “Estava pesquisando o mercado e sentia que faltava imprimir em grande escala com materiais adequados para aplicações verdadeiramente industriais. Você precisa de mais força em comparação com o termoplástico sozinho. ” É isso que a impressão com fibra contínua oferece. “Por isso, desenvolvemos nossa própria tecnologia, que patenteamos”, continua ele.

“Ainda vemos a necessidade de impressões com fibra curta e sem fibra.” É por isso que a Fabricação Contínua de Aditivos de Fibra do CEAD (CFAM) tecnologia permite impressão com fibra contínua e com extrusão direta de pellets não reforçados ou reforçados com fibra curta na mesma impressão . “Não precisamos trocar a cabeça de impressão”, explica Logtenberg. “Colocamos a fibra contínua no meio do fundido, para que ambas sejam extrudadas ao mesmo tempo. Mas eles usam sistemas de acionamento diferentes. A fibra contínua é empurrado através da cabeça de impressão, mas pré-impregnado para garantir a qualidade. ”

Já padrão em compósitos moldados por injeção e sobremoldados, bem como em compósitos termoplásticos de fibra longa direta moldados por compressão (DLFT), a extrusão direta de pelotas / materiais granulados é mais barata para a produção industrial, diz Logtenberg. “Esses materiais devem ser secos pré-impressão, e desenvolvemos nosso próprio secador, que é conectado à máquina CFAM. ”

Semelhante aos compósitos termoplásticos sobremoldados, para cada impressão, o mesmo polímero é usado tanto no filamento contínuo pré-impregnado quanto na extrusão direta não reforçada ou reforçada com fibra curta. A empresa processou uma ampla gama de polímeros, incluindo ABS, PC, PEEK, PET, PLA e PP. Eles agora estão explorando PEKK e PAEK de baixo ponto de fusão.

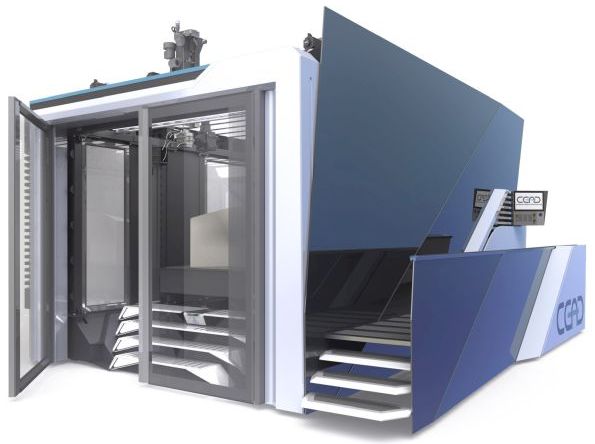

CEAD oferece um cabeça de extrusão menor para braços robóticos (superior) e sua máquina com base em pórtico CFAM Prime (inferior) com um volume de construção de 4m x 2m x 1,5m.

FONTE:CEAD

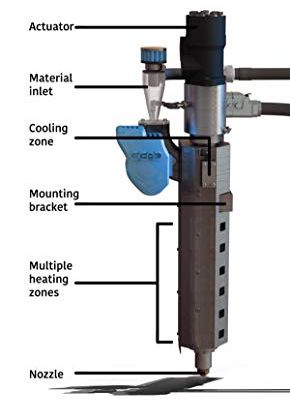

Zonas de aquecimento e pórtico vs. robô

Atualmente, o CEAD oferece a extrusora Robot, com quatro zonas de aquecimento e seu CFAM Prime baseado em pórtico máquina, com um volume de construção de 4 por 2 por 1,5 metros e 10 zonas de aquecimento na extrusora. “Começamos o desenvolvimento em 2017”, diz Logtenberg. “O cabeçote de impressão é baseado em uma extrusora de parafuso único comumente usada em moldagem por injeção. Você precisa de zonas para aquecer gradualmente o material para que possa aplicar a grande quantidade de pressão necessária (50-60 bar) para extrudar tanto material. As pelotas são transferidas para o barril, onde derretem, depois você comprime e empurra. Se você aquecer muito rápido, nenhuma pressão acumulará na extrusora. ”

Por que vender a extrusora / cabeça de impressão separadamente? “Os clientes também queriam uma extrusora menor para um braço robótico construir suas próprias máquinas, mas não usando fibra contínua, apenas extrusão direta”, diz Logtenberg. Então, por que usar um pórtico para o CFAM Prime? A resposta curta:precisão e velocidade. “Os robôs são realmente bons em precisão relativa”, explica ele, “mas a maneira como chegam ao ponto B a partir do ponto A é imprecisa. Com a impressão 3D, você deve mover-se continuamente com precisão para criar uma peça acabada de alta qualidade. ”

“O outro problema é a velocidade”, continua ele. “Queríamos um alto rendimento para a produção industrial, mas também com alta resolução. Um braço robótico usando nossa extrusora pode se mover a 4 m / min, o que é muito rápido para um robô, mas a máquina de pórtico pode se mover a 60 m / min . ”

Embora o pórtico ofereça velocidade, uma extrusora em um braço robótico ainda oferece impressão multieixo . “Estamos interessados em usar a impressão multi-eixo para superar o desafio atual com propriedades de direção z [típicas da impressão em fatias]”, reconhece Logtenberg. “Desenvolvemos primeiro o sistema de pórtico, mas agora temos um novo sistema de controle da Siemens que oferece o mesmo controle em um braço robótico. Portanto, estamos desenvolvendo máquinas de 5 eixos . O sistema de gantry ainda é mais rápido, mas este novo sistema oferece um verdadeiro posicionamento multi-eixo. ” Ele prevê a combinação dos dois sistemas, semelhante à configuração das fresadoras CNC de 5 eixos.

Máquina principal CFAM com câmara fechada (parte inferior )

FONTE:CEAD

Resfriamento e controle

Um dos problemas da impressão 3D é controlar o encolhimento da matriz de plástico. Embora o CFAM Prime inicialmente usasse aquecimento infravermelho (IR) gerenciado com entrada de câmeras térmicas, Logtenberg admite que esse sistema produzia aquecimento desigual ao imprimir formas complexas. “Ainda usávamos uma câmara de impressão fechada e agora estão desenvolvendo uma cama de impressão aquecida ," ele diz. “Isso fornecerá um aquecimento mais uniforme e ainda usaremos câmeras térmicas para monitorar e gerenciar o sistema. Se você imprimir a mesma peça duas vezes com seis meses de intervalo, terá o mesmo perfil de temperatura e condições dentro da câmara de impressão. ”

Logtenberg observa que o CFAM Prime extrude tanto material que há muita energia nele. “Portanto, é difícil resfriá-lo rápido o suficiente para que a impressão fique estável. Você deseja resfriar as camadas para torná-las estáveis durante a impressão ”, acrescenta. Como esse resfriamento é alcançado? “Usar ar forçado e muito”, diz Logtenberg. Ele observa que adicionar calor à base de impressão e à câmara de impressão fechada faz parte do controle do empenamento. “Você está colocando camadas quentes sobre camadas frias. Mas você deseja manter o material acima de sua Tg, que é mais de 150 ° C para alguns materiais, mas é estável para imprimir por cima ”. Mesmo com esse processo, Logtenberg observa que sempre haverá algum estresse térmico na peça. “Você pode executar algumas etapas pós-processo para tirar a tensão da peça.”

Extrusora de robô com várias zonas de aquecimento.

FONTE:CEAD

O CEAD usa sistemas da Siemens para controlar suas máquinas. “Eles são bem pensados e podem lidar com desafios complexos no processo e nos materiais”, explica Logtenberg. CEAD escreveu seu próprio software por trás do sistema Siemens para fornecer uma interface de usuário fácil. “A máquina funciona em código G, que também é o padrão usado para fresadoras industriais”, observa ele. “Isso dá liberdade na programação das peças. Ele pode usar segmentação de código aberto, mas também Siemens NX , que é uma ferramenta de software poderosa. ”

Logtenberg diz que o cliente pode escolher o quão complexo ele quer ir. “Nossa abordagem é muito open source , permitindo que diferentes tipos de software de impressão sejam usados. Portanto, se o cliente deseja uma impressão muito simplificada, basta apertar um botão. Mas também é possível usar um software mais avançado. No entanto, o cliente deve ter o conhecimento de como usá-lo. Nossa visão é permitir que as pessoas decidam o que desejam usar e, então, nós as apoiamos . ” Logtenberg observa que o CEAD está vendendo para empresas, não para consumidores. “Portanto, temos a capacidade de fornecer mais suporte.”

Partes impressas e propriedades

“Você pode sentir a diferença nas peças impressas com fibra contínua em relação às impressas com fibra picada”, observa Logtenberg. “Mas ainda não testamos as propriedades.” Essa é a próxima tarefa, agora que o desenvolvimento da máquina e o lançamento inicial foram concluídos. “Este ano trabalharemos na caracterização completa dos materiais e no desenvolvimento de fichas técnicas com resistência à compressão, rigidez, etc. para cada combinação de materiais”, acrescenta.

A determinação do conteúdo de vazios e do volume da fibra também faz parte deste trabalho de caracterização. “Nosso conteúdo de fibra não é tão alto no momento”, admite Logtenberg. “Se você estiver usando os grânulos de fibra picada, terá 30% de fibra em peso, por exemplo. Adicionar a fibra contínua apenas adiciona outros 10% a isso porque a produção geral e o volume são grandes. ”

E a compactação para reduzir o conteúdo vazio? “O próprio bico está compactando a camada”, diz Logtenberg. “Você deve ter a camada certa de altura versus largura. Se você acertar, você obtém uma boa adesão entre as camadas. ” Ele explica que a proporção entre altura e largura deve estar na faixa certa para permitir a força de compressão na camada impressa e calor suficiente para obter uma boa fusão nas camadas. “Por exemplo, em uma camada impressa de 5 mm de altura e 5 mm de largura, quase não haverá força de compressão”, observa ele. “Para uma camada de 5 mm de altura, você precisa de uma largura de 10 mm.”

O CEAD está melhorando continuamente a qualidade de impressão do CFAM Prime, diz Logtenberg. “Desenvolvemos muitos softwares internos para impressão dinâmica.” Ele explica que houve problemas nos cantos porque a extrusora está empurrando o material enquanto a máquina deve diminuir a velocidade para virar a direção. “Já resolvemos esse problema. Continuamos desenvolvendo nosso rastreamento usando sensores, a dinâmica e a temperatura da camada, por exemplo, para melhorar o controle do processo . ”

Impressão de formas complexas com CFAM Prime.

FONTE:CEAD Instagram, março de 2019

Máquinas para marinha e construção

Logtenberg diz que os primeiros alvos para a capacidade de produção industrial do CEAD Prime são os mercados marítimo e de construção e infraestrutura, porque suas peças compostas impressas são boas o suficiente para serem usadas diretamente no serviço final. Na verdade, seus primeiros clientes são Royal Roos (Rotterdam, Holanda), uma empresa de engenharia e construção naval e Poly Products (Werkendam, Holanda), fabricante de compósitos que atua nos setores naval, arquitetônico, industrial, recreativo e de transporte.

Dito isto, a CFAM Prime também está sendo utilizada para impressão de moldes, principalmente para estruturas marítimas. “É por isso que prosseguimos com o braço robótico”, diz Logtenberg, “e adicionamos fresamento CNC , muito parecido com a máquina LSAM [por Thermwood], mas um pouco menor e menos caro. ”

“Na UE, a taxa de construção para a marinha está baixa”, diz ele. “Como a mão de obra é muito cara, a produção vai para a China. Então, estamos tentando estabelecer uma forma de competir. Também estamos olhando para outros mercados, como automotivo, aeroespacial e outros transportes. ”

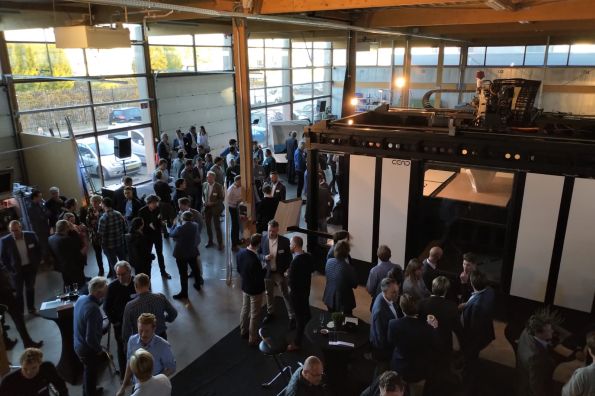

A resposta no mercado naval e de construção tem sido boa. “Estamos fazendo muitos projetos para mostrar o que a máquina pode fazer”, diz Logtenberg. “Após o lançamento no outono passado, as vendas foram mais lentas do que gostaríamos. Mas agora está indo bem, com projetos em aceleração e desenvolvimentos de máquinas. ”

Para esses novos mercados, o CEAD está explorando novos materiais. Por exemplo, ele está testando um material da SABIC para resistência ao fogo e conversando com fabricantes de trens . Com a capacidade de imprimir fibra contínua, o CFAM também poderia ser usado para imprimir com fios e / ou sensores ? “Estamos investigando isso”, diz Logtenberg. “Estamos trabalhando com uma empresa para incorporar fibra de aço , que também é condutor. ”

Visão de futuro

Muitos na indústria de compósitos tradicionais estão questionando como os compósitos de fibra contínua impressos em 3D podem competir com os compósitos convencionais quando têm um conteúdo de fibra tão baixo e um potencial tão alto de delaminação entre as camadas impressas. “Com certeza, a força da direção z é uma das coisas mais desafiadoras para composições impressas em 3D”, concorda Logtenberg. “Não estamos competindo com os compósitos convencionais atualmente. Acreditamos que no futuro seremos capazes de competir com os compósitos convencionais porque nossa produção é totalmente automatizada, mas ainda temos um longo caminho a percorrer. No momento, é uma adição aos métodos de fabricação atuais, dando flexibilidade e abrindo possibilidades de design e produção. ”

A máquina CFAM Prime em seu lançamento em 2018.

FONTE:CEAD

Resina

- Compreendendo a Engenharia de Compostos e Fibra de Carbono

- A Economia da Impressão 3D

- Objetos impossíveis são parceiros da BASF para impressão 3D composta

- Fabricação contínua de fibra confunde a linha entre a impressão 3D e AFP

- Covestro lança termoplásticos de fibra contínua Maezio

- Fabricação contínua de fibra (CFM) com compostos moi

- Material composto de minas SD demonstrado no concurso de ponte composta

- Compósitos para impressão 3D com fibra contínua

- Materiais compostos:onde encontrá-los na NPE2018

- Materiais compostos de impressão 3D:um guia introdutório