5 razões para automatizar seu planejamento de pós-produção para manufatura aditiva

Ao falar sobre gerenciamento de fluxo de trabalho para manufatura aditiva, é bastante comum pensar apenas em termos das etapas de produção:programação de solicitações de entrada e preparação de máquinas, por exemplo. Mas e quanto a gerenciar o palco depois produção?

Surpreendentemente, o gerenciamento de pós-produção é uma parte frequentemente esquecida do processo de manufatura aditiva. Muitas empresas permanecem inseguras sobre como gerenciar este estágio de forma mais eficaz e garantir um fluxo contínuo entre os estágios de produção. Continue lendo para saber mais sobre gerenciamento de pós-produção - e como o software de gerenciamento de fluxo de trabalho pode ajudar a agilizar e automatizar esse estágio de produção.

O que é gerenciamento de pós-produção?

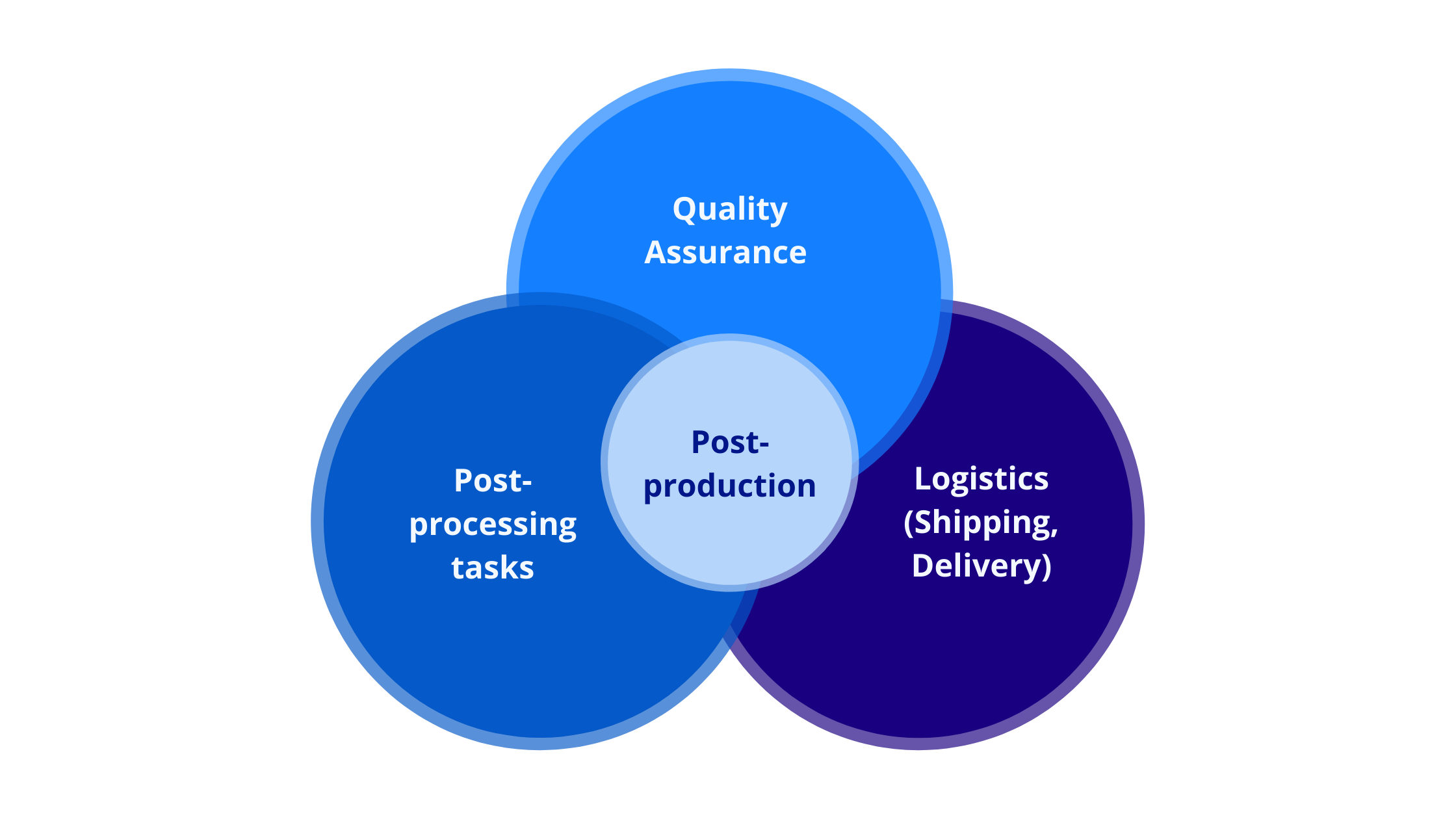

Para manufatura aditiva, o gerenciamento de pós-produção se refere ao processo de planejamento e coordenação de todas as ações necessárias após a conclusão da impressão. Isso inclui, embora não esteja limitado a:

- Planejando tarefas de pós-processamento

- Realização de verificações de garantia de qualidade (QA)

- Gerenciamento de logística

Gerenciamento de pós-produção:manual vs. automatizado

Hoje, a grande maioria dos fabricantes usa processos manuais para planejar e executar suas tarefas de pós-produção. Vamos pegar o processo de identificação de peças pós-construção como exemplo.

Cada construção concluída é composta de várias peças que precisarão ser desempacotadas, identificadas e inspecionadas antes de serem movidas para o próximo estágio - por exemplo, pós-processamento. No entanto, para identificar uma peça, um engenheiro de produção frequentemente precisará consultar uma folha de trabalho impressa, essencialmente combinando uma imagem 2D com sua contraparte física e verificando os requisitos manualmente.

Neste exemplo, tal processo tem duas desvantagens claras:leva uma quantidade significativa de tempo e há falta de visibilidade do fluxo de trabalho.

Essas são as principais desvantagens de qualquer processo manual, uma vez que os dados precisam ser passados fisicamente de um proprietário de tarefa para o próximo. Se estamos pensando na manufatura aditiva em termos de seu potencial para produção em massa, está claro que essa forma de gerenciar o processo de pós-produção não é escalonável para os fabricantes a longo prazo.

Por outro lado, processos automatizados geralmente envolvem comunicação e dados digitais . Isso apresenta oportunidades importantes para otimizar todo o estágio de planejamento de pós-produção. Com o software de fluxo de trabalho certo, os processos automatizados podem ajudar a reduzir a chance de erro humano e fornecer uma plataforma centralizada para os usuários se comunicarem facilmente em todas as áreas de produção.

5 casos de uso perfeitos para automatizar o gerenciamento de pós-produção

# 1 Planejamento pós-processamento

Como parte significativa do processo de manufatura aditiva, o pós-processamento é uma das primeiras coisas que vem à mente quando se pensa na fase de pós-produção.

Dependendo da tecnologia de impressão 3D usada, as peças impressas em 3D exigirão diferentes tipos de pós-processamento. As peças SLA, por exemplo, exigirão, no mínimo, a remoção do suporte. As peças produzidas com SLS podem exigir tingimento, metalização ou outros métodos de pós-processamento. Algumas técnicas de pós-processamento, como jateamento de cordão, podem ser feitas em lotes, exigindo um certo número de peças concluídas antes que a tarefa possa ser realizada.

Por si só, fica claro que o planejamento de pós-processamento pode facilmente se tornar uma dor de cabeça logística, especialmente se você estiver lidando com centenas de projetos e várias máquinas diferentes. Entre outras coisas, os recursos precisam ser alocados e os proprietários das tarefas atribuídos a cada projeto.

Se adicionarmos à mistura o fato de que a fase de pós-processamento atualmente é responsável por 30-60% do processo de fabricação de aditivos, usar processos manuais para gerenciar e coordenar essa etapa serve apenas para prolongar o processo. Para máxima eficiência, portanto, faz sentido automatizar a tarefa de planejamento de suas atividades de pós-processamento sempre que possível.

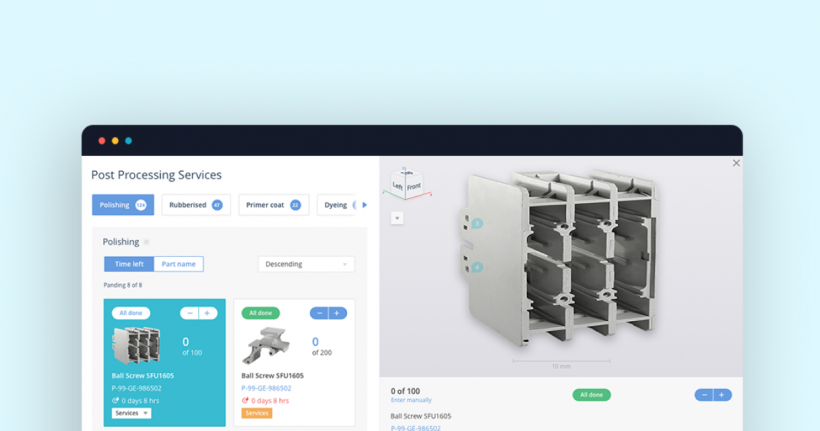

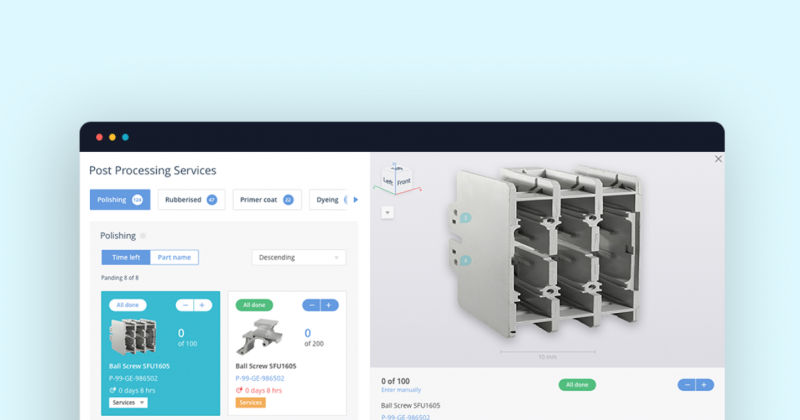

O software de gerenciamento de fluxo de trabalho se destaca ajudando a automatizar esse processo. Por exemplo, o sistema de Programação de Pós-processamento da AMFG pode ser usado para alocar as tarefas de pós-processamento corretas e estabelecer a sequência certa de ações a serem realizadas.

# 2 Identificação mais rápida da peça

Aqui está um cenário que qualquer engenheiro de produção pode reconhecer:você tem uma construção completa em suas mãos com peças que agora precisam ser identificadas e atribuídas, normalmente para o estágio de pós-processamento.

Identificar suas peças após a produção é uma parte crucial do processo. Antes que a garantia de qualidade possa ser conduzida ou o pós-processamento concluído, as peças primeiro precisam ser identificadas. No entanto, para a grande maioria dos departamentos de manufatura aditiva, identificar e rastrear peças é um processo totalmente manual. As folhas de trabalho impressas são freqüentemente usadas para comparar a imagem 2D com a parte física.

Usar um software de gerenciamento de fluxo de trabalho para automatizar esse processo pode ajudar muito a simplificar o estágio de identificação da peça. Com os dados e especificações da peça já registrados no sistema, é simplesmente uma questão de verificar em qual construção uma peça está localizada usando o software. O software também pode exibir modelos CAD 3D que podem ser usados para enriquecer o processo de inspeção.

# 3 Controle de qualidade aprimorado

À medida que a manufatura aditiva passa da prototipagem para a produção, é fundamental garantir que as peças atendam aos padrões exigidos. O controle de garantia de qualidade (QA) é, portanto, uma etapa contínua em cada ponto durante o estágio de pós-produção.

Se hoje as verificações de QA são manuais e envolvem um conjunto fixo de caixas de seleção, o software de gerenciamento de fluxo de trabalho pode ajudar a digitalizar esse processo.

Por exemplo, isso pode incluir um visualizador em 3D, completo com dados, permitindo que você inspecione a peça e suas propriedades com mais precisão. Esses sistemas também podem importar relatórios de fontes de dados externas, como sensores e códigos de barras, proporcionando uma maneira mais rápida de garantir que suas peças atendam às especificações exigidas.

# 4 Gerenciamento robusto de dados

A repetibilidade do processo é um critério crucial para os fabricantes, embora este tenha sido historicamente um dos fatores que dificultam a adoção mais ampla de tecnologias de impressão 3D. No entanto, gerenciar os dados corretamente é uma das chaves para obter um processo de manufatura aditiva repetível.

Os fabricantes precisam considerar os requisitos de gerenciamento de dados que surgem durante a fase de pós-produção.

Vamos tomar a garantia de qualidade como exemplo. O controle de qualidade para manufatura aditiva é uma área que requer um processo de gerenciamento de dados robusto, pois uma construção pode representar uma grande quantidade de dados:potencialmente dezenas ou centenas de terabytes.

Além disso, as informações essenciais sobre as peças precisarão ser armazenadas, atualizadas e, em todos os casos, mantidas.

Manter montanhas de dados de forma digerível é virtualmente impossível de ser feito manualmente. Mas com software de gerenciamento de fluxo de trabalho dedicado, a abordagem digital permite o armazenamento de dados, incluindo um rico histórico de dados para cada parte individual.

Quando incorporadas à análise de dados, essas informações são inestimáveis para manter a visibilidade em toda a sua organização e permitem que você continue a otimizar seu planejamento de pós-produção e processos de produção mais amplos.

# 5 Ferramentas de comunicação integradas

Se você estiver operando várias máquinas e produzindo centenas de milhares de peças, a rastreabilidade será a chave para garantir uma operação de manufatura aditiva bem-sucedida. E isso pode ser alcançado de forma mais eficaz por meio de software de gerenciamento de fluxo de trabalho.

Outro cenário da vida real:um engenheiro pode exigir uma atualização quanto ao status do protótipo solicitado.

Com um processo tradicional, o recurso de prototipagem rápida, que talvez esteja localizado em outro lugar, precisará verificar por meio de um sistema de planilhas para encontrar a peça e enviar uma resposta por e-mail.

Multiplique isso por um fator de dez ou mais, e isso leva a uma troca significativa de e-mails e muito esforço gasto na busca do status dos projetos.

Agora, vamos substituir este software de gerenciamento de fluxo de trabalho. O departamento de AM agora pode encontrar facilmente o projeto dentro do sistema, completo com informações do projeto, prazo e data de entrega prevista e outras informações necessárias, em questão de segundos.

Alternativamente, supondo que as permissões de usuário apropriadas tenham sido definidas, o engenheiro pode verificar isso por conta própria dentro do sistema, verificando o status do projeto sem ter que entrar em contato com o departamento de RP.

Este exemplo ilustra como o software de gerenciamento de fluxo de trabalho pode ajudar a facilitar a comunicação entre as equipes de design, planejamento e produção, garantindo que todos estejam atualizados.

Automação:o futuro da gestão de pós-produção

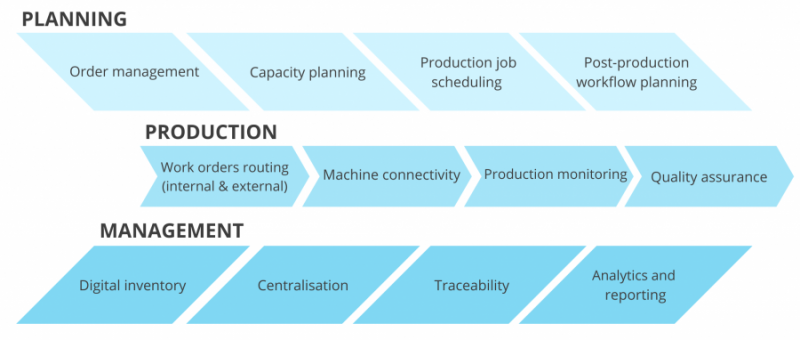

Como vimos, o software de gerenciamento de fluxo de trabalho não deve parar na fase de produção. Para fabricantes que buscam uma solução de gerenciamento de fluxo de trabalho, os principais critérios a serem observados são o quão bem o software pode conectar o planejamento de pós-produção ao resto do fluxo de trabalho de manufatura aditiva, incluindo:

- Identificação da peça

- Agendamento de pós-processamento

- Comunicação entre planejamento e produção

Para OEMs que buscam a melhor maneira de adotar a manufatura aditiva, não é suficiente olhar apenas para o hardware ou materiais para facilitar isso. Se você está procurando criar uma operação de produção escalável, também é uma questão de adotar a infraestrutura de software certa para dar suporte a isso.

Descubra como o AMFG pode ajudá-lo a configurar uma infraestrutura escalonável para suas operações AM

impressao 3D

- Fabricação de aditivos para industrialização:3 tendências principais em 2021

- Onde você está em sua jornada de automação de fabricação de aditivos?

- Estabelecendo um Caso de Negócio para Sistema de Execução de Fabricação em Fabricação de Aditivos

- 4 Tendências de automação promissoras na fabricação de aditivos

- Qual é o Caso de Negócio para Sistema de Execução de Fabricação Aditiva na Produção de Peças Sobressalentes?

- Estabelecendo um Caso de Negócio para Sistema de Execução de Fabricação Aditiva em Prototipagem Rápida

- A verdade sobre economias de escala para processos de manufatura aditiva

- Novo recurso:Automatize seu processo de preços para manufatura tradicional e serviços de pós-processamento AM

- 6 razões pelas quais você precisa considerar o design para fabricação de aditivos

- O caso da impressão 3D na manufatura