Estabelecendo um Caso de Negócio para Sistema de Execução de Fabricação em Fabricação de Aditivos

Quer você esteja usando a manufatura aditiva para prototipagem rápida ou produção em lote de peças de reposição, ou queira avançar para a manufatura em série, você precisa de uma estratégia de gerenciamento de produção sólida para executar as operações de maneira suave e eficiente.

Neste artigo, fornecemos uma análise aprofundada de como você pode usar o software MES aditivo para superar os desafios em diferentes estágios de sua produção de AM e garantir o crescimento e a eficiência de suas operações de fabricação de aditivos.

9 desafios principais na gestão de operações de manufatura aditiva

1. Aumentando a eficiência da produção

Na competitiva indústria de AM, as organizações devem permanecer ágeis, inovadoras e sempre buscando a eficiência da produção.

No entanto, quando se trata de aumentar a produtividade, os fabricantes de AM enfrentam vários desafios, como altos níveis de estoque, processos manuais, tempo de inatividade não planejado e falta de visibilidade.

Sem um sistema implementado que permita às organizações alinhar seus processos de acordo, os fabricantes de AM se esforçarão para aumentar a eficiência e garantir que derivem valor de seus investimentos em tecnologia AM.

2. Medindo a produtividade de seus sistemas AM

A eficiência na fabricação também é fortemente influenciada pelo uso de equipamentos. Se o equipamento não estiver funcionando com desempenho máximo, ele não pode produzir uma saída grande o suficiente para cobrir o investimento inicial.

Então, como você mede a produtividade do seu equipamento de manufatura? Como você obtém insights para melhorar seus processos?

Sem a tecnologia certa, medir a produtividade de sua linha de produção AM torna-se árduo. Isso é especialmente verdadeiro se você usar planilhas, papel ou plataformas de software diferentes.

Ferramentas manuais desconectadas são inadequadas para a tarefa de rastrear e medir a produtividade de seus sistemas AM. Eles simplesmente não fornecem o nível de visibilidade de que você precisa para executar com eficácia a produção AM.

3. Padronizando processos operacionais

Padronizar os processos de fabricação e operacionais é vital para o sucesso.

A falta de padronização leva a ineficiências em todo o fluxo de trabalho. Por exemplo, sem uma forma padronizada para as equipes internas receberem pedidos de outras áreas do negócio, o processo de pedidos se torna extremamente demorado, com e-mails intermináveis normalmente se tornando a norma.

4. Gerenciamento desorganizado de solicitações

Para muitos departamentos de AM, o estágio de envio de solicitação de AM permanece um processo manual e desorganizado.

Arquivos de design e requisitos de produção são frequentemente enviados por e-mail, com os dados armazenados em pastas e planilhas compartilhadas. Essa abordagem não representa um desafio ao lidar com um punhado de solicitações.

No entanto, conforme o número de solicitações cresce para centenas ou mesmo milhares, lidar com um grande volume de projetos rapidamente se torna trabalhoso para os gerentes de projeto responsáveis por verificar todas as solicitações.

Às vezes, informações importantes podem estar faltando ou o tipo de arquivo incorreto é enviado, atrapalhando ainda mais o processo de envio.

Sem uma forma padronizada de receber solicitações, classificar e priorizar as solicitações torna-se um processo sujeito a erros e demorado para a maioria dos gerentes de projeto e produção de AM.

5. Sem compreensão clara da capacidade

Os fabricantes de AM devem compreender sua capacidade de planejar a produção com eficiência e dimensioná-la à medida que ela cresce.

No entanto, prever a demanda futura e planejar a capacidade ao mesmo tempo em que se baseia em dados isolados é uma receita para o fracasso.

Usar sistemas distintos e desconectados significa que os dados geralmente precisam ser sincronizados manualmente antes de serem usados. Não apenas adiciona tempo, mas também torna os dados desatualizados antes mesmo de serem usados.

Sem uma visibilidade em tempo real da capacidade, os fabricantes de AM se esforçarão para entender completamente sua capacidade atual, levando a previsões imprecisas das necessidades futuras de capacidade.

6. Uso de tecnologia inadequada e obsoleta para planejar e programar a produção

Além do planejamento de capacidade, também existem desafios no planejamento das atividades de produção da fábrica AM. Os fabricantes de AM muitas vezes lutam para aumentar o rendimento e programar as atividades minuto a minuto no chão de fábrica da AM.

Embora seu sistema ERP possa incluir módulos de planejamento para programação mestre de produção e planejamento de requisitos de material, o problema é simplesmente que nenhum desses sistemas de planejamento foi projetado para programar sua fábrica.

Muitos fabricantes de AM tentam fazer o planejamento e a programação da produção com sistemas legados ou ferramentas de manipulação de dados mal equipadas para a tarefa.

Sem a ferramenta correta para o trabalho, pode ser difícil deixar espaço para as prioridades e mudanças inesperadas que podem surgir. Lidar com mudanças nem sempre é fácil e pode exigir tanto esforço quanto criar um novo plano de produção do zero.

7. Falta de conectividade

Muitas tecnologias e soluções manuais usadas no chão de fábrica da AM podem levar a um ecossistema fragmentado, que carece de interoperabilidade geral.

Sem interoperabilidade, os fabricantes não podem integrar diferentes soluções de software que usam para criar um fluxo de trabalho contínuo.

Além disso, eles não podem conectar suas máquinas AM aos seus sistemas de software, o que significa que o acesso aos dados em tempo real, como desempenho, eficiência da máquina ou taxa de falha, permanece bloqueado.

Como resultado, não há visibilidade em tempo real das operações e do desempenho de AM, o que poderia ajudar os fabricantes a entender melhor seus processos e aprimorá-los.

8. Atender aos requisitos de conformidade e rastreabilidade

AM é cada vez mais usado em setores altamente regulamentados, como aeroespacial e médico. Para os fabricantes dessas indústrias, entregar apenas produtos da mais alta qualidade é um requisito essencial.

Para isso, os fabricantes devem estabelecer um sistema de controles, documentação eletrônica e trilhas de auditoria, que possibilite a rastreabilidade total do produto e do processo em caso de auditoria ou recall. O cumprimento deste regulamento requer a coleta e o controle de dados.

No entanto, vários sistemas de dados e processos manuais estão abertos a erros e dificultam a rastreabilidade profunda.

Como resultado, o processo de alinhamento e documentação da conformidade regulatória e de mitigação da possibilidade de violações torna-se árduo e ineficiente.

9. Conectando-se com parceiros de fabricação

Embora seu departamento de AM possa possuir muitas tecnologias de AM, você provavelmente ainda está terceirizando uma parte de seus projetos ou tarefas de AM, como pós-processamento, para parceiros.

Sem o sistema certo implantado, os gerentes de projeto da AM se comunicam com os parceiros de terceirização por telefone ou por e-mail e gerenciam os trabalhos de terceirização usando planilhas.

Esses processos são ineficientes por dois motivos.

Em primeiro lugar, eles não podem fornecer acesso imediato aos dados, como o status do pedido, uma vez que você precisa ligar ou enviar uma mensagem para as pessoas para obter as informações de que precisa. Em segundo lugar, comunicar os requisitos e custos dessa forma também desperdiça tempo, que o gerente de projeto poderia usar em tarefas de alto valor.

Resolvendo desafios de manufatura aditiva com a tecnologia certa

Embora muitos fabricantes enfrentem esses desafios todos os dias, apenas um pequeno número está percebendo a vantagem competitiva da automação por meio de um sistema de execução de manufatura aditiva (MES).

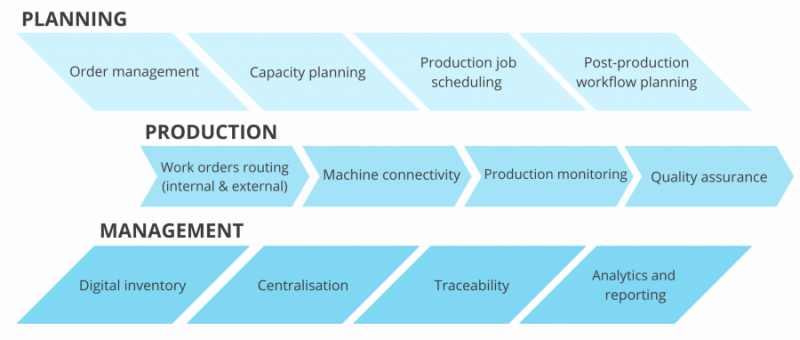

O software Additive MES permite que os fabricantes estabeleçam um sistema digital ou sem papel para gerenciar todo o segmento digital, desde a importação de dados do projeto até a programação de produção e etapas de pós-processamento, junto com o controle de revisões e alterações no projeto.

Antes de chegarmos às funções fundamentais de um sistema MES aditivo, será útil entender como cada um se encaixa em um dos cinco pilares principais de um sistema MES:

• Estabelecer um plano e cumprir o cronograma: Programe trabalhos de AM e permita que os operadores vejam o progresso em tempo real nos gráficos do painel; tudo é totalmente acessível.

• Impor um processo repetível: A chave para o sucesso a longo prazo é a repetibilidade; garanta que seu processo (exatamente como está definido) seja seguido vez após vez.

• Criação de um rico conjunto de dados para melhoria contínua: Agir com base nos dados capturados é vital para impulsionar a melhoria; é mais fácil identificar e resolver ineficiências ocultas.

• Melhorando a visibilidade e rastreabilidade: Divida os silos de negócios do último andar ao chão de fábrica e entre as etapas do fluxo de trabalho.

• Reduzindo custos :Libere os custos de mão de obra por meio da automação e otimize as operações para permitir um maior ROI.

Agora, vamos ver como as funções MES oferecem suporte a um ou mais desses pilares.

1. Simplificando o gerenciamento de solicitações

O software MES aditivo avançado ajuda a reduzir o tempo gasto em tarefas de envio manual, oferecendo um portal de envio de solicitação centralizado.

O portal de pedidos, acionado por um mecanismo de precificação instantânea, automatiza o processo de análise e precificação de solicitações AM.

Ele também pode ser pré-configurado para aceitar apenas determinados formatos de arquivo CAD, tecnologias e materiais, e outros parâmetros considerados importantes por seu departamento de AM.

Em última análise, isso significa que qualquer arquivo carregado pelo usuário deve atender aos requisitos definidos pelo departamento de AM antes que qualquer solicitação seja enviada.

Isso não apenas contribui para o processo de envio padronizado, mas também economiza tempo, reduzindo as conversas por e-mail.

O software MES também oferece aos usuários um painel personalizado, onde eles podem fazer login e revisar o status de seus pedidos por conta própria.

Da perspectiva dos designers e engenheiros que usam AM, o portal de pedidos ajuda a criar uma melhor experiência do usuário, aumentando a confiança na tecnologia.

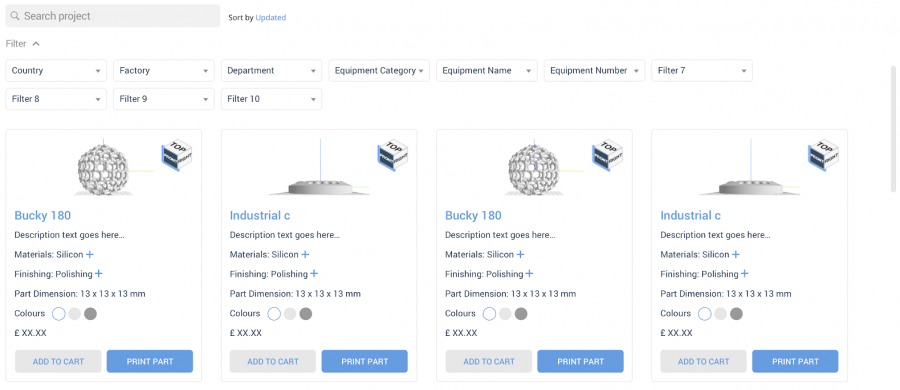

2. Simplificando o gerenciamento de estoque com catálogo de peças digitais

A manufatura aditiva tornou a perspectiva de inventários digitais uma realidade. A capacidade de produzir peças a partir de arquivos digitais abre novas oportunidades para a manufatura distribuída.

Isso é particularmente estimulante para a produção de peças de reposição, onde normalmente peças de baixa demanda podem ser produzidas sob demanda, de forma mais econômica.

No entanto, para que isso seja eficaz, os fabricantes precisam de dados de inventário detalhados e precisos que podem ser disponibilizados para o usuário certo no momento certo.

Uma plataforma Additive MES com recursos de inventário digital é essencial para ajudar os fabricantes a estabelecer a produção repetível de peças sobressalentes.

Por exemplo, alguns sistemas de execução de manufatura aditiva fornecem um catálogo digital que torna mais fácil e direto possível encontrar o arquivo de projeto e todos os dados necessários sobre a peça, como o processo e o material necessários.

Em seguida, com um clique de botão, o pedido pode ser enviado através do sistema MES para produção, economizando muito tempo e esforço.

Além disso, um inventário digital permite que os fabricantes de AM mantenham os dados de produção em um único sistema validado, garantindo que as peças sejam produzidas de acordo com suas especificações todas as vezes. Em última análise, isso ajuda a estabelecer um processo repetível que oferece suporte à escalabilidade.

Relacionado: 4 maneiras pelas quais o inventário digital pode apoiar suas operações de fabricação de aditivos

3. Compreender a capacidade e planejar a produção

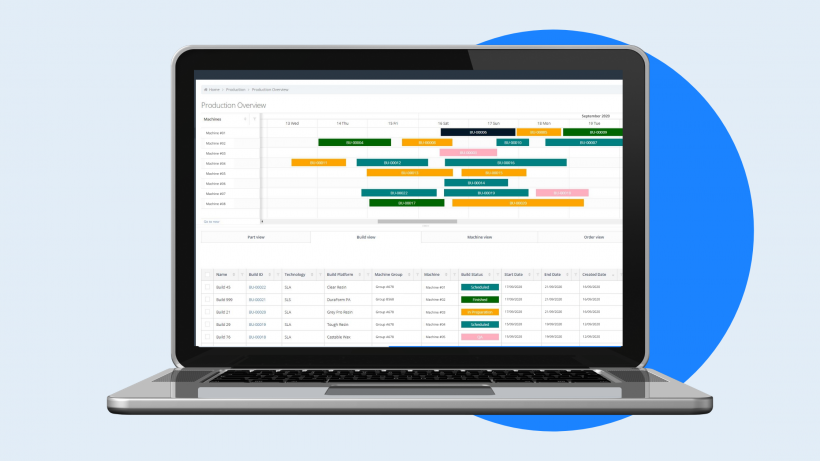

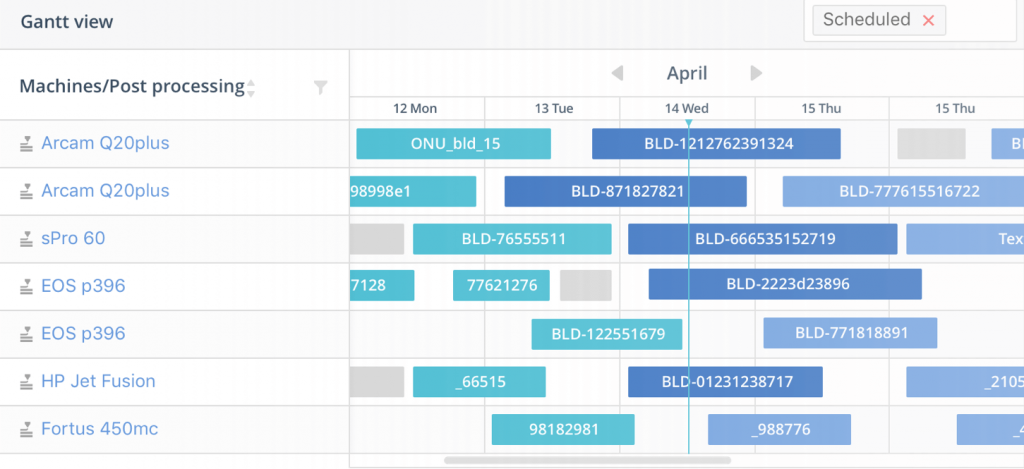

Gerenciar o processo de produção com o software MES abre a porta para o controle total sobre o planejamento e programação da produção. Com acesso a dados como disponibilidade de máquina em tempo real, os operadores de chão de fábrica podem otimizar a utilização da máquina, visualizar a capacidade e responder rapidamente às mudanças de programação.

Por exemplo, conforme os pedidos chegam, os gerentes de produção podem usar o sistema para alocar pedidos em uma construção com base na máquina e material específicos e, em seguida, colocar as construções em uma programação. Os planejadores podem visualizar e editar programações arrastando e soltando compilações em um gráfico de fluxo de trabalho em estilo de calendário.

Os usuários também podem definir níveis de prioridade para pedidos AM e atribuir a capacidade total disponível a cada dia. Além disso, a capacidade de atribuir peças automaticamente para construir trabalhos com base no material, data de entrega ou nível de prioridade reduz a chance de erros e agiliza ainda mais a programação.

Em última análise, o processo de planejamento de capacidade com software MES aditivo ajuda a otimizar o uso de ativos e evitar gargalos na produção, que podem impactar positivamente toda a cadeia de suprimentos.

4. Integração de dados de máquina para otimizar a produção

A conexão direta com máquinas AM por meio de software MES aditivo pode avançar suas operações de várias maneiras.

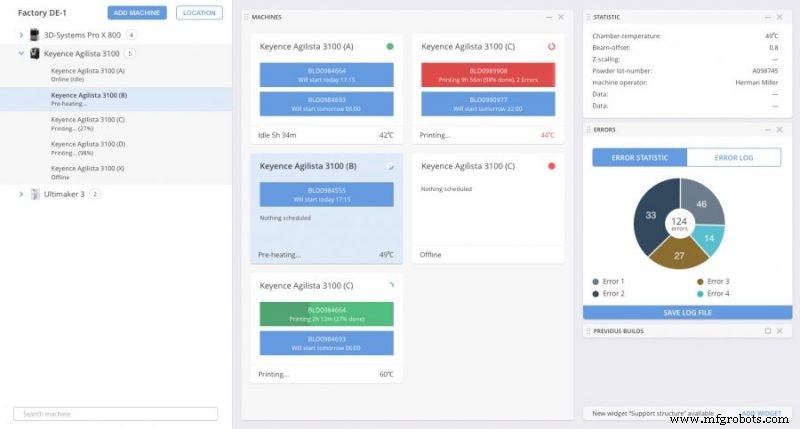

A conexão direta com máquinas AM por meio de software MES aditivo pode avançar suas operações de várias maneiras. Imagine uma situação em que planejadores de produção e operadores de máquina possam ver o desempenho das máquinas AM em um painel em tempo real.

Equipado com a capacidade de ver o que está acontecendo em tempo real, o gerente pode trabalhar com os operadores para identificar equipamentos de baixo desempenho e tomar ações proativas e manter a eficiência geral do equipamento.

Esse conhecimento também alimenta o planejamento da produção, pois os gerentes de produção podem programar melhor o uso da máquina e, portanto, preparar melhor as máquinas para produzir mais em menos tempo.

A integração dos dados da máquina no software MES fornece não apenas dados ao vivo, mas também históricos da máquina, incluindo parâmetros de impressão e resultado de cada construção. É essa informação que dá à sua equipe de produção de AM uma visão clara de quais parâmetros resultaram em compilações da mais alta qualidade.

É assim que o monitoramento da máquina por meio de MES aditivo pode fornecer insights sobre desempenho e qualidade, permitindo melhoria e otimização contínuas.

Leitura adicional: 3 maneiras de a conectividade melhorar suas operações de fabricação de aditivos

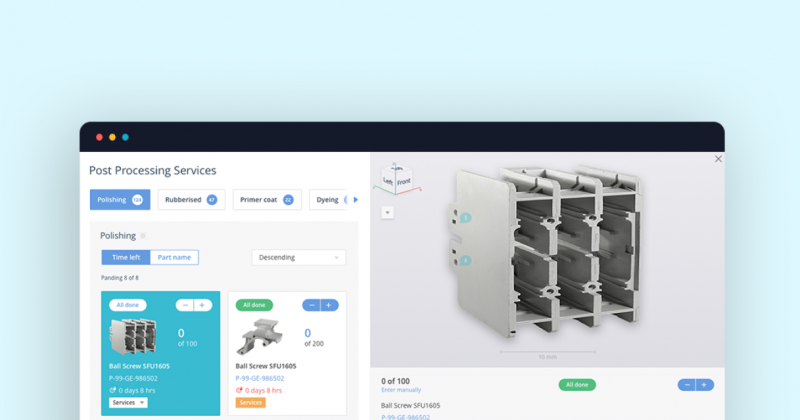

5. Coordenar o pós-processamento e o fluxo de trabalho de gerenciamento de qualidade

Ao adotar a manufatura aditiva para a produção, considerar a estratégia de gestão do pós-processamento e gestão da qualidade é fundamental.

A digitalização por meio do software MES oferece uma maneira valiosa de agilizar esse processo.

O software MES garante um fluxo contínuo de dados entre as fases de produção e pós-produção. Ele permite que você estabeleça uma sequência de operações de pós-processamento e cumpra-a, para que os operadores de pós-processamento saibam qual etapa precisa ser executada e quando.

A digitalização do gerenciamento de QA é outro benefício do software MES adicional para fabricantes de AM. Por exemplo, o software MES da AMFG tem um visualizador 3D que permite aos operadores inspecionar a peça e suas propriedades com mais precisão.

Também oferece a possibilidade de importar relatórios de fontes externas de dados, como sensores e códigos de barras, oferecendo uma maneira mais rápida de garantir que as peças atendam às especificações exigidas.

No entanto, o software MES é útil não apenas para rastrear etapas de pós-processamento e gerenciar verificações de QA, mas também para conectar esse estágio crítico ao resto do fluxo de trabalho AM - suportando operações escalonáveis ponta a ponta.

6. Conexão com parceiros de terceirização

O sistema MES permite automatizar o roteamento de trabalhos para parceiros de fabricação e cria a possibilidade de fácil compartilhamento de dados. O envio de fluxos de e-mails e outros documentos para a frente e para trás para manter todas as partes em sua cadeia de suprimentos atualizadas é lento, desatualizado e sujeito a erros humanos.

O software MES permite que você se integre aos fornecedores, eliminando o tempo de inatividade da comunicação na cadeia de suprimentos, enquanto mantém seus dados seguros e reduz erros em seus processos.

MES aditivo - É tudo uma questão de crescimento e escalabilidade

Antes de usar um sistema MES, você não pode apreciar suas capacidades, potência e potencial para ajudar as operações de manufatura aditiva a avançar.

Se sua organização ainda não usa um MES, é provável que você lide com certos gerenciamento de produção problemas usando um sistema ERP ou um conjunto de soluções menores que não são necessariamente integradas entre si.

No entanto, sem uma solução abrangente de gerenciamento de produção capaz de atender às necessidades exclusivas de manufatura aditiva, as operações de AM não podem ser ampliadas.

Um bom sistema MES inclui todas as funções acima e permite que você cresça da maneira que sua organização precisar.

Você pode começar pequeno e lidar com seus problemas de necessidade imediata. Então, quando outras oportunidades de melhoria ou crescimento surgirem, você terá o sistema certo para lidar com elas.

Você descobrirá que um sistema MES aumenta a eficiência de quase todos os departamentos (qualidade, engenharia, produção e muito mais).

Quando essas equipes embarcarem com um MES, também começarão a perceber os muitos benefícios de ter um único sistema que coordena tudo junto e impulsiona a eficiência do seu departamento de AM.

Veja como você pode melhorar a eficiência e rastreabilidade para dimensionar sua produção AM

impressao 3D

- Um caso de negócios atraente para DDS

- Qual é o Caso de Negócio para Sistema de Execução de Fabricação Aditiva na Produção de Peças Sobressalentes?

- Estabelecendo um Caso de Negócio para Sistema de Execução de Fabricação Aditiva em Prototipagem Rápida

- Fabricação de aditivos e moldagem por injeção - uma nova visão para os ciclos de vida da produção

- A próxima fronteira para a fabricação de aditivos escaláveis? Software Aditivo MES

- Defendendo o 5G na fabricação

- 3 dicas práticas para acelerar a fabricação

- O caso da impressão 3D na manufatura

- O que é um sistema de execução de manufatura (MES)?

- Conselhos para iniciar uma empresa de manufatura na América