10 empolgantes tecnologias de impressão 3D que surgiram nos últimos 12 meses

A indústria de impressão 3D está se desenvolvendo a um ritmo surpreendente. Nos últimos 12 meses, várias empresas anunciaram novas tecnologias e lançaram novas máquinas, indicando um futuro promissor para a indústria.

Para ajudá-lo a se manter atualizado com as últimas novidades em impressão 3D, aqui está nossa lista de 10 das tecnologias mais interessantes que foram anunciadas recentemente.

Impressão 3D de metal

1. Impressão simultânea multinível da Aurora Labs

Embora a perspectiva de impressão 3D de peças de metal na velocidade de 1 tonelada de metal por dia possa parecer boa demais para ser verdade, o fabricante australiano de impressoras 3D de metal, Aurora Labs, parece determinado a conseguir exatamente isso.

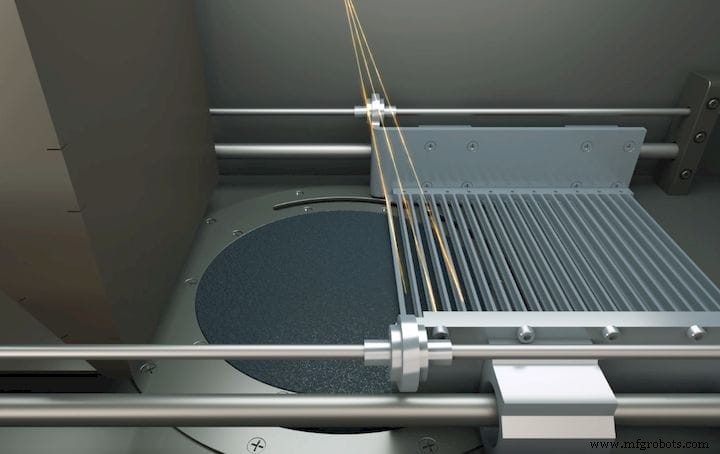

Desde 2014, Aurora Labs tem desenvolvido uma nova tecnologia de impressão 3D de metal para permitir a impressão 3D de metal em velocidades muito mais rápidas. Revelado pela primeira vez no formnext 2018, o Multilevel Concurrent Printing (MCP ™) é baseado em uma tecnologia de fusão de leito de pó familiar - mas vem com uma diferença.

Ao contrário das tecnologias tradicionais de leito de pó que imprimem uma camada de cada vez, o MCP imprime várias camadas simultaneamente em uma única passagem. No próximo ano de 2018, a empresa disse que era capaz de imprimir cerca de 30 camadas por vez, com o objetivo de aumentar para 100 camadas nos próximos 12 meses.

Como funciona?

A tecnologia MCP tem dois elementos principais:um mecanismo de recobrimento em forma de grade e múltiplos feixes de laser. Quando a impressão começa, o mecanismo de recobrimento, que possui vários funis, desliza sobre a base de impressão, com cada funil depositando diferentes camadas de pó em uma única passagem.

Conforme uma camada é depositada, ela é fundida por um laser, alcançando o pó através das lacunas especiais no revestidor. Durante essa mesma passagem, as camadas subsequentes são depositadas e fundidas sucessivamente por lasers.

Essencialmente, isso significa que várias camadas podem ser impressas em uma única passagem, reduzindo significativamente o tempo de impressão.

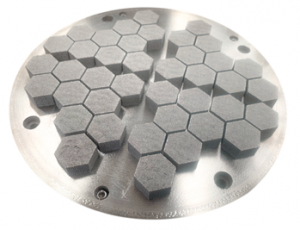

Em fevereiro deste ano, a empresa relatou que havia alcançado uma velocidade de impressão de 113 quilogramas por dia. Para ilustrar o marco, o Aurora Labs 3D imprimiu uma série de peças hexagonais de titânio com 10 mm de altura, o que levou apenas 20 minutos.

Atualmente, a Aurora Labs se prepara para lançar comercialmente seu sistema de manufatura rápida no final do ano. Será capaz de imprimir uma tonelada de metal por dia até lá? Só o tempo irá dizer.

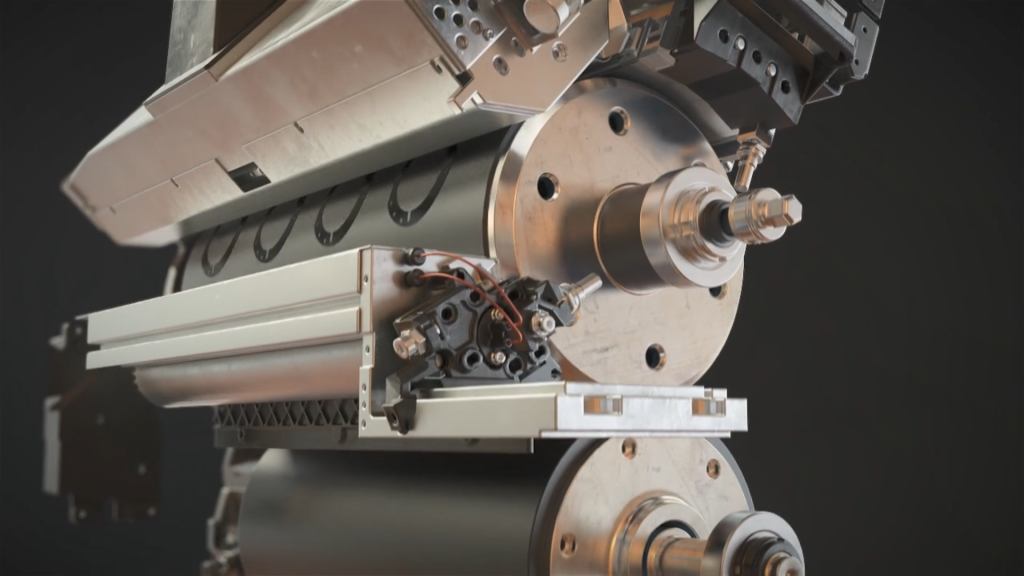

2. Tecnologia MELD de fabricação da MELD

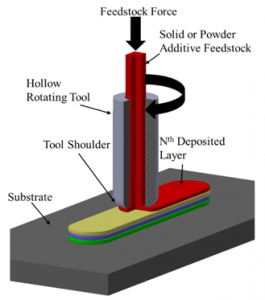

A MELD Manufacturing Corporation desenvolveu uma nova maneira de imprimir metais em 3D sem derretê-los.

A tecnologia, que está em desenvolvimento há mais de uma década, foi revelada pela primeira vez no ano passado com a introdução do MELD em larga escala Máquina B8.

Como funciona?

A maior diferença entre o MELD e outras técnicas de metal AM é que é um processo de estado sólido. No MELD, pós ou fios de metal são passados por uma ferramenta rotativa oca, onde a pressão e a fricção deformam o metal e o misturam com o material abaixo dele.

Esse processo tem muitas vantagens exclusivas. Primeiro, a tecnologia MELD cria peças que são totalmente densas, o que significa que não requerem tratamento térmico subsequente. Em segundo lugar, o processo pode ser usado não apenas para fabricar peças, mas também para reparar e revestir componentes existentes ou criar ligas de metal personalizadas. Como Nanci Hardwick, CEO da MELD Manufacturing, aponta:

“Somos a única tecnologia capaz de dimensionar e construir ou reparar peças muito grandes. Outra capacidade exclusiva é que você pode pegar uma peça existente, colocá-la na máquina e adicionar material adicional, seja para um revestimento resistente ao desgaste em um material muito leve ou para adicionar o material para consertar uma superfície desgastada. ”

A impressora 3D MELD não requer um gabinete e o processo ocorre em um ambiente aberto. Isso significa que há muita liberdade para criar peças maiores.

No entanto, a tecnologia tem algumas limitações. Um é o desafio de imprimir saliências. A tecnologia também requer um investimento significativo, com sua máquina B8 custando US $ 800.000. Mas antes de se comprometer com o investimento, os clientes podem experimentar a tecnologia por meio do serviço de impressão MELD Manufacturing está oferecendo.

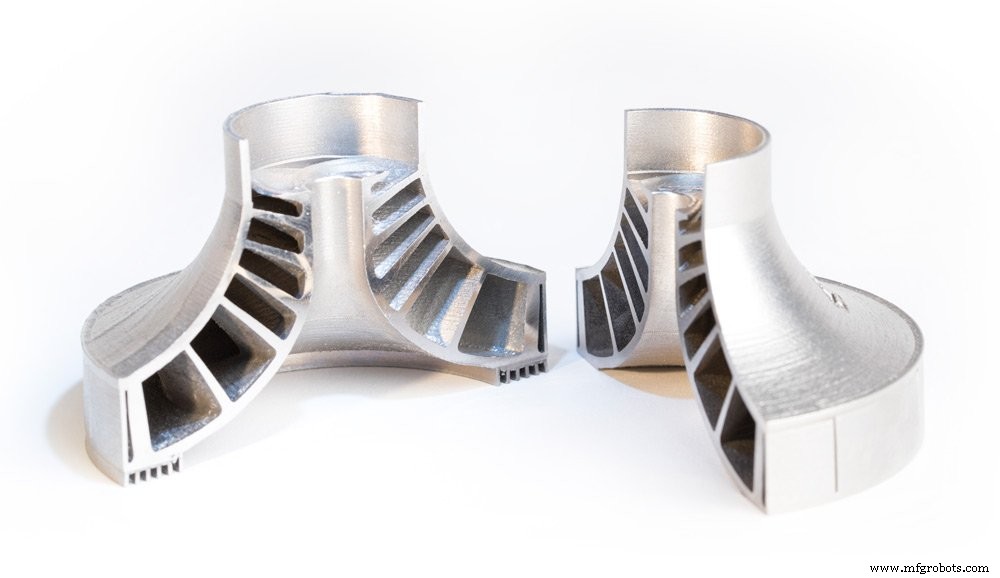

3. VELO 3D 'S Intelligent Fusion

A falta de repetibilidade e a necessidade de imprimir estruturas de suporte são dois dos maiores desafios da impressão 3D em metal. VELO 3D com sede na Califórnia visa resolver esses desafios com sua tecnologia Intelligent Fusion.

Enquanto VELO 3D foi fundada em 2014, a empresa apareceu pela primeira vez no radar no outono passado, quando revelou sua impressora 3D Sapphire baseada em laser. Intelligent Fusion ™ forma a espinha dorsal da impressora 3D e do VELO 3D Software de preparação de impressão, Flow ™. Simplificando, Intelligent Fusion ™ permite a integração estreita entre hardware, software e o processo.

Como funciona?

O sistema e o software foram co-desenvolvidos para atingir um processo totalmente integrado que possui alguns recursos bastante interessantes armazenados.

A impressora Sapphire 3D é baseada em um processo de fusão de leito de pó, onde um feixe de laser derrete e funde o pó metálico, camada por camada, para formar uma parte. O sistema é amplamente equipado com sensores, permitindo o controle da piscina de fusão em malha fechada e, assim, melhorando a consistência das peças.

No lado do software, VELO 3D desenvolveu seu software Flow para usar arquivos CAD em vez de arquivos STL. Essa decisão tem duas implicações. Em primeiro lugar, uma vez que o formato STL se aproxima da superfície de um modelo CAD com triângulos, usar CAD desde o início resulta em maior precisão. Em segundo lugar, o tamanho dos arquivos STL pode ser muito grande, tornando o processamento dos arquivos complicado. Mudar para CAD como formato de arquivo inicial torna o fluxo de trabalho de preparação de impressão mais fácil e rápido.

Além disso, o software Flow foi desenvolvido para ser muito sensível ao processo. Isso significa, por exemplo, que ele pode executar uma simulação antes do início da impressão, bem como prever e prevenir falhas antes que elas ocorram.

Combine isso com os recursos de controle de circuito fechado do Sapphire e você terá um processo muito inteligente que deve fornecer extrema confiabilidade.

Diz-se que a fusão inteligente é capaz de atingir taxas de sucesso na primeira impressão de até 90%, enquanto reduz a quantidade de estruturas de suporte em três a cinco vezes.

Conforme o VELO3D continua para melhorar sua tecnologia e adquirir novos clientes, esperamos mais estudos de caso destacando os recursos exclusivos do VELO 3D Fusão inteligente.

4. Metal Jet da HP

No mundo da impressão 2D, as impressoras HP são sinônimos de alta precisão e velocidade. Em 2016, a empresa divulgou publicamente sua mudança para a impressão 3D, com o lançamento de sua impressora 3D de polímero - Multi Jet Fusion. Tendo se estabelecido no lado do polímero da impressão 3D, a HP agora se mudou para a arena do metal, anunciando sua impressora 3D Metal Jet no ano passado. O sistema foi desenvolvido para ser competitivo com outros métodos de produção.

A tecnologia que o torna possível é o Binder Jetting.

Como funciona?

No Binder Jetting, uma fina camada de metal em pó é depositada na cama de impressão. Uma linha de cabeçotes de impressão se move acima da mesa de impressão, espalhando pequenas gotas de um fichário - essencialmente, cola - onde o metal sólido é necessário. Quando uma camada é concluída, uma nova camada de pó é colocada, seguida por outra passagem do aglutinante.

Após a impressão, a parte final permanece no estado “verde” e deve passar por uma operação de aquecimento (chamada sinterização) para queimar o ligante e criar uma parte densa.

Este processo tem várias vantagens. Primeiro, é rápido. Com o dobro das cabeças de impressão em comparação com os sistemas existentes, a HP afirma que suas impressoras Metal Jet são até 50 vezes mais produtivas do que as máquinas de encadernação e sinterização a laser do mercado hoje. Em segundo lugar, o processo usa menos aglutinante, tornando o processo de sinterização mais rápido e barato.

“Com a moldagem por injeção de metal, você normalmente tem mais de 10% do peso do aglutinante que precisa ser queimado. No nosso caso, temos menos de 1%, o que é uma ordem de magnitude menor, tornando-o mais rápido, mais barato e muito mais simples de sinterizar ”, disse Tim Weber, chefe global de metais da HP, em entrevista à AMFG .

Curiosamente, o Metal Jet se assemelha um pouco à tecnologia e à proposta de valor por trás do Sistema de Produção da Desktop Metal. Ambas as máquinas baseadas em jato de aglutinante visam interromper a fabricação tradicional, permitindo maior velocidade e escalabilidade. Por exemplo, a Desktop Metal afirma que seu sistema é mais de 4 vezes mais rápido do que outras máquinas de jato de aglutinante.

Embora o sistema de produção do Desktop Metal tenha sido lançado no início deste ano, a tecnologia da HP está programada para um lançamento em 2020 e atualmente disponível apenas através do HP Metal Jet Production Service.

Assim que o Metal Jet for lançado, será emocionante ver como os dois sistemas serão comparados na mudança para a produção em série AM.

Impressão 3D de polímero

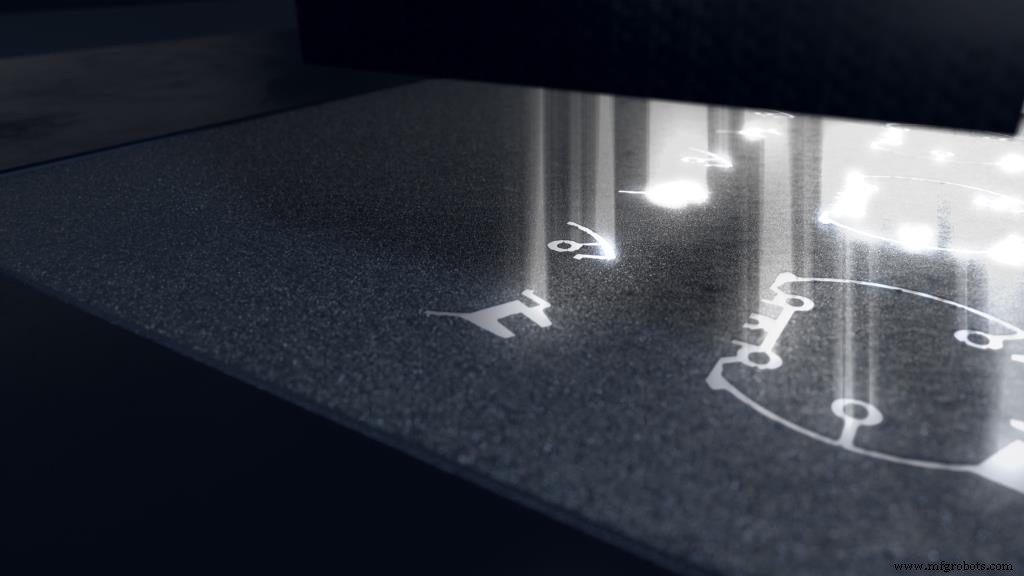

5. LaserProFusion da EOS

LaserProFusion é talvez uma das tecnologias de impressão 3D de polímero mais esperadas. Estreado no Formnext 2018, o LaserProFusion é um sistema de impressão 3D de polímero da EOS que promete tornar a produção 3D de polímero 10 vezes mais rápida graças à inclusão de um milhão de lasers de diodo.

A EOS tem uma longa história em impressão 3D de polímero, particularmente com Sinterização Seletiva a Laser (SLS). No SLS, uma camada de pó, normalmente náilon, é colocada em uma cama de impressão e um laser então contorna a seção transversal de uma peça, fundindo as partículas de pó.

Enquanto as máquinas SLS atuais usam um ou alguns lasers de CO₂, a tecnologia LaserProFusion será capaz de usar até milhões de lasers de diodo. Isso permitirá que seu sistema crie peças não apenas com alta resolução, mas também em uma velocidade de impressão muito maior, potencialmente rivalizando com a moldagem por injeção.

No entanto, a tecnologia, que se diz estar em desenvolvimento há 8 anos, será lançada não antes de 2021. Será emocionante ver o impacto que o LaserProFusion terá quando encontrar o caminho no mercado.

6. Tecnologia de voo da Farsoon

Outra empresa que busca revolucionar a tecnologia SLS é a Farsoon. Para tornar o SLS ainda mais rápido e preciso, o Farsoon aproveita o poder de um laser de fibra em sua nova tecnologia de voo.

Como funciona?

No SLS, uma camada de pó é espalhada em uma plataforma de construção e, em seguida, um laser traça os contornos de uma camada de uma peça, sinterizando o pó.

Para melhorar este processo, o fabricante chinês de impressoras 3D desenvolveu um novo sistema de digitalização e, mais importante, substituiu o laser de CO₂ padrão por um laser de fibra.

Um laser de fibra O sistema é capaz de fornecer mais potência ao leito de pó e melhorar a distribuição de energia ao material. Isso ocorre porque o feixe de laser de fibra permite um tamanho de ponto de laser menor. Isso se traduz em maior densidade de potência, permitindo que o pó seja sinterizado em menos tempo.

Quando combinados, esses benefícios resultam em uma velocidade de varredura de mais de 20 m / s, que é aproximadamente quatro vezes a de tecnologias comparáveis. Além disso, a potência adicional de um laser torna os detalhes dos recursos tão pequenos quanto 0,3 mm.

Projetada para ajudar a impulsionar a adoção da impressão 3D para produção de alto volume, a Flight Technology é certamente um passo adiante nessa direção.

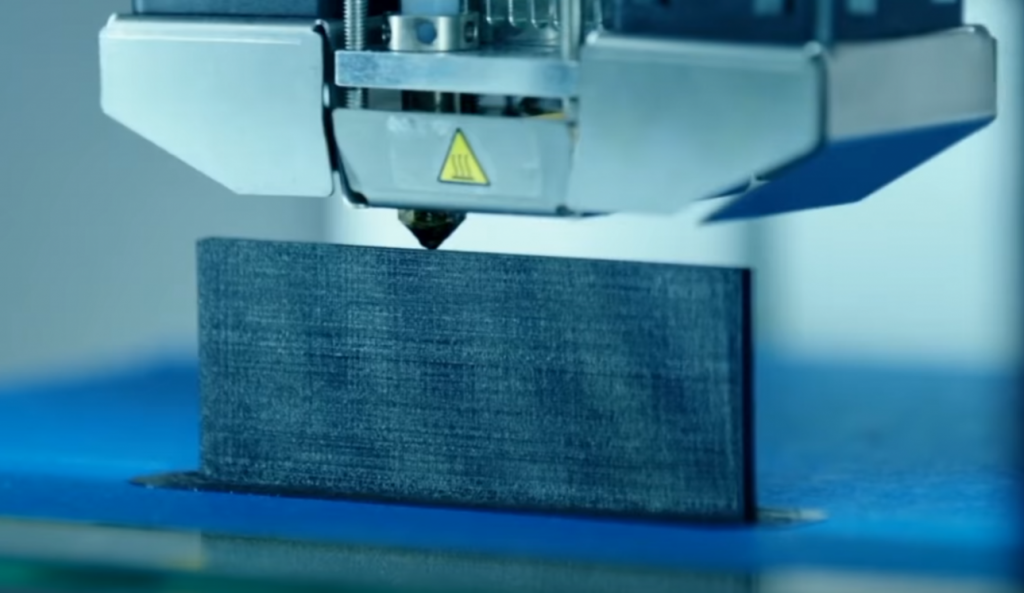

7. Extrusão de alta velocidade da Essentium

O fabricante americano de impressoras 3D Essentium afirma ter desenvolvido a impressora 3D de extrusão mais rápida.

Como funciona?

Revelada pela primeira vez no Formnext 2018, a plataforma de Extrusão de Alta Velocidade (HSE) da Essentium é baseada na tecnologia Fused Filament Fabrication (FFF). No FFF, um filamento termoplástico é derretido e empurrado através de um bico, imprimindo as peças camada por camada. Um longo tempo de impressão, especialmente para objetos maiores, e tem sido uma das principais limitações do FFF.

Para superar esse desafio, o HSE da Essentium incorpora uma série de características de design que poderiam torná-lo um dos mais rápido disponível.

Por exemplo, o HSE usa todos os motores lineares, o que significa que a cabeça de impressão pode se mover a uma velocidade muito maior (1 m / seg) e com maior precisão. Alegadamente, o sistema de movimento tem precisão de até 30 mícrons de posicionamento - bastante incrível em tais velocidades. Para corresponder à velocidade do sistema de movimento, a Essentium também incorporou servo motores poderosos em vez de steppers.

Outro elemento que torna este sistema bastante único é o bico proprietário da Essentium, o HSE Hozzle ™, que pode aquecer de 20 ° C a 500 ° C em 3 segundos.

Além da tecnologia HSE, a Essentium também desenvolveu sua tecnologia FlashFuse para superar as fraquezas das peças no eixo Z (a direção em que as camadas são depositadas), um problema comum com peças impressas em 3D .

A tecnologia envolve a deposição de um filamento responsivo à energia e a aplicação de uma corrente elétrica. Essa corrente aquece a peça, moldando com eficácia as camadas e criando peças igualmente fortes em todas as direções.

Com lançamento planejado ainda este ano, o Essentium combinará sua tecnologia FlashFuse e HSE em uma única plataforma, chamada HSE 180 • S.

Ao otimizar os movimentos, extrusão, temperatura e, finalmente, a resistência da peça, a Essentium está a caminho de estabelecer um novo benchmark para a impressão 3D por extrusão.

8. ETAPA da Evolve Additive Solutions '

A mudança para a produção e a capacidade de competir com a manufatura tradicional é um tema comum para muitos fabricantes de impressoras 3D. O spin-off da Stratasys, Evolve Additive Solutions, não é exceção.

A Evolve apareceu pela primeira vez no cenário de impressão 3D no ano passado com seu Selective Toner Electrophotographic Process (STEP) - uma tecnologia que a empresa vem desenvolvendo há quase dez anos.

Como funciona?

STEP é como nenhum outro processo de impressão 3D de polímero conhecido disponível no mercado hoje, pois não usa lasers, nem faz a extrusão de filamentos de plástico. Em vez disso, é baseado na mesma tecnologia de impressão eletrofotográfica encontrada em muitas impressoras de escritório.

O processo STEP começa carregando eletrostaticamente um rolo, que então passa sobre o material em pó, conhecido como toner. A única camada de toner gruda no rolo e é então transferida para uma correia transportadora.

Na correia transportadora, a parte crescente passa por uma unidade de aquecimento, onde uma nova camada é fundida à anterior, antes que a camada subsequente de material seja depositada.

Esta tecnologia pode permitir taxas de rendimento muito altas, tornando-a econômica para impressão 3D de produção em massa.

Também importante, as peças impressas em 3D usando o processo STEP são isotrópicas, o que significa que têm resistência em todos os três instruções. Isso se deve em parte ao fato de que a máquina Evolve pré-aquece não apenas a peça, mas também a próxima camada, o que resulta em uma ligação superior entre as camadas.

A tecnologia da Evolve não deverá se tornar comercialmente disponível até 2020. Mas quando isso acontecer, poderá fornecer uma maneira completamente nova de imprimir peças de polímero em 3D.

9. Tecnologia Fluxprint da Fortify

A startup Fortify, sediada em Boston, surgiu recentemente com seu método exclusivo de impressão 3D de peças cheias de fibra extremamente fortes. Este novo método é habilitado pela tecnologia Fluxprint da Fortify, que usa campos magnéticos para controlar o alinhamento das fibras dentro de uma peça.

Como funciona? A impressora Fortify 3D é baseada na técnica de Processamento Digital de Luz, onde uma tela de projetor de luz digital é aplicada para solidificar polímeros sensíveis à luz. Com o processo Fluxprint, os polímeros são misturados às fibras picadas, que são tratadas com um revestimento metálico.

Um campo magnético é então aplicado às fibras fazendo-as se orientarem de acordo com as forças magnéticas.

Na próxima etapa, a impressora aplica luz para curar uma camada de uma peça. O processo se repete, camada por camada, para completar a impressão.

Ao controlar a orientação das fibras em cada camada, o Fluxprint pode criar peças muito rígidas e fortes. Esta tecnologia pode ser particularmente útil para a produção de moldes de injeção e ferramentas automotivas. A Fortify está planejando lançar sua primeira impressora 3D comercial nos próximos 8 a 12 meses. Estamos entusiasmados em ver esta tecnologia tomando forma e certamente ouviremos muito mais sobre o Fortify no futuro.

10. Fotopolimerização Programável da Origem

A startup americana Origin saiu do stealth no próximo 2018 com a ambição de permitir a produção em massa com impressão 3D. Na feira RAPID do mês passado, a Origin deu um passo para cumprir sua promessa e apresentou a impressora 3D Origin One.

À primeira vista, você seria perdoado por pensar que a Origin One ainda é simples outra impressora 3D de resina. No entanto, o segredo do Origin One está dentro da máquina. A empresa desenvolveu uma tecnologia de Fotopolimerização Programável (P3), que permite alto rendimento, pós-processamento reduzido e uma gama muito maior de materiais a serem impressos.

Como funciona? Ao contrário das impressoras 3D de resina atuais, P3 é livre de oxigênio. A impressora 3D da Origin usa um gás inerte, permitindo que a plataforma de impressão se afaste para construir a próxima camada com extremamente pouca força. Ao reduzir a força, a máquina pode atingir maior rendimento.

Além disso, a Origin afirma ter sido capaz de reduzir significativamente o tempo de pós-processamento necessário, integrando o processo de cura em sua impressora 3D. Com outras impressoras 3D de resina, a cura geralmente ocorre em uma unidade especializada, às vezes levando várias horas. Com P3, as peças atingem 99% de suas propriedades finais durante a impressão. Posteriormente, eles são apenas limpos e rapidamente passados por um sistema de transporte de cura UV final que usa uma lâmpada de fusão de microondas potente. Diz-se que o processo não leva mais de cinco minutos, o que é bastante notável. Atualmente, o Origin possui cerca de 50 materiais validados e otimizados para seu processo P3. Isso foi alcançado graças à abordagem de material aberto da Origin, que conta com especialistas em química para expandir a escolha de materiais disponíveis para os usuários.

Embora a empresa tenha acabado de iniciar sua jornada para transformar a manufatura, a recente onda de parcerias com grandes empresas de materiais e fabricante de calçados, ECCO, sugerem que eles têm um futuro muito promissor pela frente.

Liberando o potencial da impressão 3D

Apesar de serem tão diversas, todas as tecnologias em nossa lista compartilham um objetivo comum:conduzir a impressão 3D ainda mais, desde suas origens de prototipagem até a produção industrial completa. Para isso, as tecnologias são desenvolvidas para serem mais rápidas, precisas e confiáveis.

Claramente, vai demorar algum tempo para ver essas promessas cumpridas. Dito isso, as tecnologias emergentes estabelecem a base para levar a impressão 3D além de suas limitações atuais para um futuro brilhante.

impressao 3D

- Scalmalloy:O mais recente material de alto desempenho para impressão 3D em metal

- Impressão 3D em 2018:7 tendências que moldaram a indústria

- 10 maneiras empolgantes de usar a impressão 3D na indústria de bens de consumo

- Entrevista com especialista:VP de parcerias de tecnologia da VELO3D na expansão das capacidades de impressão 3D em metal

- 10 Exemplos empolgantes de impressão 3D na indústria automotiva em 2021

- Quão maduras estão as tecnologias de impressão Metal 3D?

- Como o mercado de hardware de impressão 3D está evoluindo em 2020

- 9 Empresas da Fortune 500 que estão sendo pioneiras no uso da impressão industrial 3D

- A evolução da tecnologia de impressão 3D da HP:do polímero ao metal AM

- 4 fatores que afetam o custo da fabricação de metal