Impressão 3D FDM:Onde estamos hoje?

Os avanços na impressão 3D baseada em extrusão estão mudando a trajetória da tecnologia Fused Filament Fabrication (FFF).

FFF, ou FDM (Fused Deposition Modeling) como é mais comumente referido, é uma das tecnologias de impressão 3D mais comumente usadas. Com o aumento da adoção em todos os segmentos industriais, o FDM foi a tecnologia de impressão 3D que mais gerou receita em 2017 e é considerada a maior base instalada (SmarTech).

Então, o que impulsionou o crescimento e maturidade da tecnologia? E como a impressão 3D de polímero baseada em extrusão evoluirá no futuro?

Para responder a essas perguntas, este artigo dará uma olhada em alguns dos principais desenvolvimentos que moldam o FDM e o que vem por aí para essa tecnologia empolgante.

Principais marcos no desenvolvimento de FDM

- 1989 :Scott e Lisa Crump patenteiam um novo método de manufatura aditiva, com a marca registrada Fused Deposition Modeling (FDM), e fundaram a empresa de hardware Stratasys.

- 1991 :Stratasys comercializa impressão 3D FDM pela primeira vez.

- 2005 :Marca o início do projeto RepRap, que ajuda a reduzir o custo da impressão 3D FDM.

- 2008 :A Stratasys anuncia que oferecerá ULTEM 9085 de alto desempenho para suas máquinas FDM 900mc e 400mc - um grande avanço para materiais FDM.

- 2009 :As primeiras patentes FDM expiram, permitindo que os entusiastas desenvolvam e comercializem suas próprias impressoras 3D FDM DIY. Empresas como a MakerBot e a Lulzbot se tornaram extremamente bem-sucedidas com seus kits de impressora DIY.

- 2011 :É fundada a Ultimaker, um fabricante líder de impressoras 3D FDM para desktop.

- 2013 :Stratasys adquire a MakerBot, um fabricante de impressoras 3D para desktops.

- 2013 :Markforged, um fabricante de hardware que oferece tecnologia de impressão 3D FDM composta, é fundada.

- 2014 :É fundada a BigRep, fabricante de impressoras 3D FDM em grande escala.

- 2015 :A Voodoo Manufacturing inicia seu negócio de impressão 3D, que irá evoluir para uma fábrica digital com mais de 200 máquinas FDM até 2019.

- 2017 :Stratasys apresenta seu Demonstrador de construção 3D contínuo - uma unidade de impressão 3D modular para operações de alto rendimento.

- 2018 :A Essentium comercializa sua plataforma de Extrusão de Alta Velocidade, apresentando sua tecnologia FlashFuse que utiliza aquecimento elétrico para imprimir peças em 3D.

As origens do FDM

O surgimento da impressão 3D baseada em extrusão remonta ao final dos anos 1980, quando o engenheiro e inventor Scott Crump desenvolveu um novo método de prototipagem rápida.

Em 1989, Crump patenteou a nova tecnologia, batizando-a de Fused. Modelagem de deposição. Naquele mesmo ano, Scott e Lisa Crump co-fundaram a Stratasys e entregaram sua primeira máquina FDM, o 3D Modeler, dois anos depois.

Desde então, a tecnologia FDM ganhou enorme tração, preenchendo a lacuna em soluções de prototipagem rápida de baixo custo.

Hoje, a Stratasys continua sendo uma das maiores empresas de hardware na indústria de impressão 3D, oferecendo 9 modelos de suas máquinas FDM e várias impressoras 3D Polyjet. As impressoras 3D FDM atuais envolvem o mesmo processo de fusão e extrusão de materiais termoplásticos em camadas, como a primeira máquina FDM fazia trinta anos atrás.

Dito isso, seria errado assumir que a tecnologia não evoluiu. Numerosos desenvolvimentos deram forma à impressão 3D FDM, ajudando-a a se tornar uma das tecnologias aditivas mais amplamente utilizadas.

A ascensão do projeto RepRap e FDM de baixo custo

O sucesso da tecnologia FDM pode ser parcialmente explicado pelo surgimento do projeto RepRap e a expiração de várias patentes FDM no final dos anos 2000.

O projeto RepRap promoveu o conceito de impressoras 3D autorreplicantes e de código aberto. O conceito foi adotado pela primeira vez pela comunidade DIY. Mas após a expiração das principais patentes FDM detidas pela Stratasys no final dos anos 2000, muitas empresas surgiram procurando comercializar impressoras FDM 3D baseadas em RepRep.

Isso deu origem a uma onda de impressoras 3D de mesa FDM a um custo significativamente mais baixo - tornando a tecnologia um grande ponto de entrada para empresas que ainda não conhecem a tecnologia.

Anos 2010:uma nova geração de FDM

A ascensão do movimento RepRap e a expiração das principais patentes FDM aceleraram significativamente o desenvolvimento da tecnologia na última década. Várias empresas promissoras surgiram, buscando um maior avanço na impressão 3D FDM.

Pioneira na impressão 3D contínua de fibra de carbono

Em 2014, uma pequena startup, Markforged, fez sucesso com sua tecnologia de impressão 3D Continuous Filament Fabrication (CFF). A empresa é declaradamente a primeira a permitir a impressão 3D de fibra contínua, abrindo novas oportunidades industriais para a tecnologia FDM.

Com a tecnologia CFF, as impressoras 3D compactas e de mesa da Markforged usam duas cabeças de impressão:uma para extrudar filamentos à base de náilon e outra para colocar fios contínuos de fibras de alta resistência, incluindo fibra de carbono, Kevlar e fibra de vidro .

As fibras de reforço formam a “espinha dorsal” da parte impressa, produzindo peças rígidas, resistentes e duráveis.

Por exemplo, a máquina X7 de nível industrial da Markforged, a mais recente entre as seis impressoras 3D de polímero da Markforged, é conhecida por imprimir peças mais fortes e 40% mais leves do que 6061 de alumínio.

Com preço de $ 70.000, o X7 apresenta um volume de construção de 330 x 270 x 200 mm e uma altura de camada de 50 mícrons. Para uma máquina de preço comparativamente baixo, essas especificações são bastante decentes, sem mencionar a capacidade do X7 de imprimir ferramentas duráveis, bem como peças sobressalentes funcionais e de uso final.

Ao oferecer a capacidade de imprimir com materiais reforçados, a Markforged entrou em um mercado muito lucrativo. Só em 2018, a empresa supostamente despachou mais de 2.500 impressoras 3D industriais. Com esse hipercrescimento, a Markforged se tornou uma das maiores empresas de AM do setor.

O novo benchmark para impressão FDM de grande formato?

A impressão 3D em grande formato tem o potencial de resolver muitos desafios que os fabricantes enfrentam ao criar protótipos e produzir peças maiores.

Essas peças normalmente têm prazos de entrega mais longos, uma vez que a montagem é necessária. Eles também exigem a produção de ferramentas maiores, o que muitas vezes resulta em despesas significativas.

Uma empresa que está ajudando a superar esses desafios é a BigRep. Fundada em 2014, a BigRep posiciona-se como fabricante das maiores impressoras 3D de extrusão do mercado, com volumes de impressão de suas máquinas superiores a 1m³.

Embora a impressão 3D de objetos grandes tenha seus benefícios, também há uma limitação importante:a velocidade. A impressão de peças maiores pode levar dias ou até semanas para ser concluída, com um risco maior de falha na impressão.

O BigRep visa resolver esse problema de várias maneiras.

No passado, a BigRep introduziu bicos maiores para poder extrudar maior quantidade de plástico de uma maneira mais rápida e também introduziu bobinas de filamento de grande peso para combinar.

Em 2017 , a empresa começou a produzir seu filamento de “alta velocidade”, o que permite que os tempos de impressão sejam reduzidos em até 50%.

Mas talvez um dos avanços mais interessantes tenha sido a Tecnologia de Extrusão de Medição da BigRep (MXT )

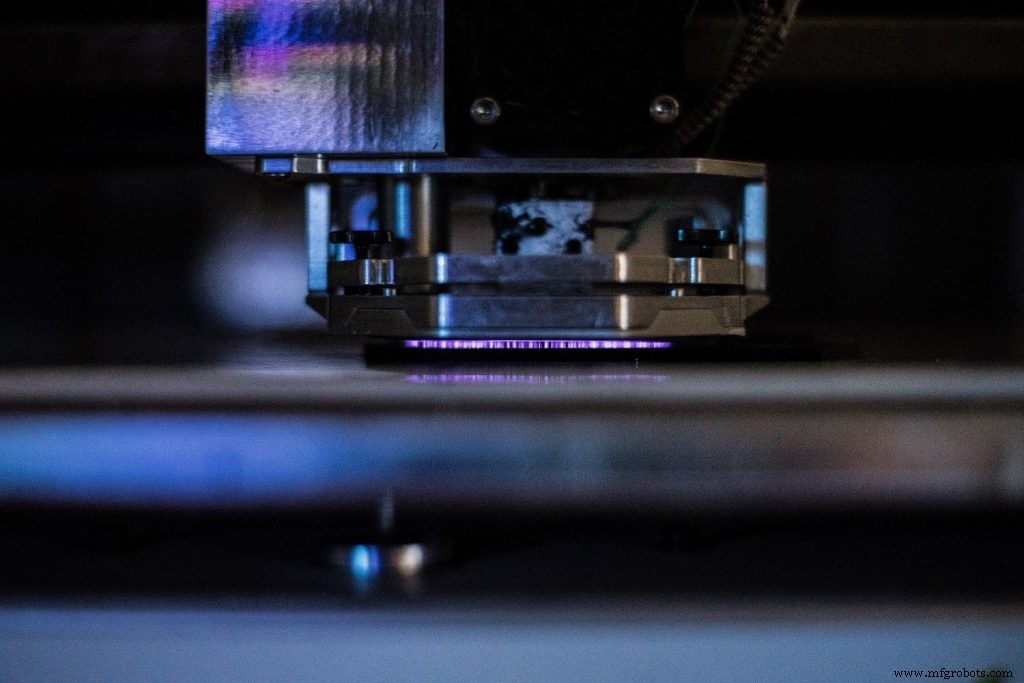

No formnext 2018, BigRep apresentou duas novas impressoras 3D com base em MXT:o BigRep PRO e BigRep EDGE. Desenvolvido em parceria com a Bosch Rexroth, o sistema de extrusora MXT possui vários recursos importantes que o diferenciam das extrusoras padrão.

Possui um reservatório especial onde é armazenado o material fundido. Uma roda dentada, movida por um motor de passo, pega uma quantidade específica do material daquele reservatório e empurra para o bocal.

Esta abordagem permite o controle total sobre a velocidade e quantidade de material sendo depositado. De acordo com BigRep, o sistema MXT torna suas novas impressoras cinco vezes mais rápidas do que as máquinas de extrusão atuais e ajuda a alcançar uma precisão muito maior.

O sistema MXT atual é apenas a primeira iteração do conceito MXT, mas, com todos os seus benefícios, será emocionante ver como essa tecnologia evoluirá no futuro.

Infundido com força isotrópica

Junto com as limitações de velocidade, as peças anisotrópicas são outro problema comum na impressão 3D FDM, devido à natureza em camadas do processo de impressão. O depósito de material camada por camada resulta em fraqueza parcial no eixo Z (a direção em que as camadas são depositadas). Portanto, embora uma peça moldada por injeção possa ser quase 100% isotrópica (igualmente forte em todas as direções), as peças FDM normalmente perdem força no eixo Z.

Algumas máquinas industriais resolvem esse problema usando um invólucro para fornecer aquecimento para toda a área do edifício. Embora essa solução ajude a melhorar a ligação entre as camadas, ela tende a consumir muita energia. A empresa de impressão 3D Essentium desenvolveu uma nova e promissora tecnologia FDM para aumentar a resistência mecânica das peças impressas em 3D.

Conhecida como FlashFuse, a tecnologia envolve a deposição de um filamento responsivo à energia e a aplicação de uma corrente elétrica. Essa corrente aquece a peça, moldando efetivamente as camadas.

Esta abordagem tem dois benefícios.

Em primeiro lugar, as peças impressas em 3D com a tecnologia FlashFuse atingem uma resistência comparável à das peças moldadas por injeção. Em segundo lugar, evita a deformação da peça, como empenamento, porque a temperatura permanece estável durante o processo de impressão.

Esta tecnologia agora está alimentando a impressora 3D 180-S High Speed Extrusion (HSE) da Essentium, que tem um preço de US $ 75.000.

A superação de algumas das principais barreiras na impressão 3D FDM ajudou a empresa a levantar $ 22 milhões em uma rodada da Série A liderada pela BASF Venture Capital. Com o financiamento recente, a Essentium está procurando impulsionar sua tecnologia para aplicações de produção, estabelecendo um novo benchmark para impressão 3D FDM.

Materiais FDM de nível industrial

Embora o mercado de materiais FDM ainda seja jovem, ele evoluiu significativamente ao longo dos anos, levando a ciência dos materiais além dos filamentos PLA e ABS padrão. Hoje, os usuários de FDM podem comprar materiais compostos, de náilon, flexíveis, biocompatíveis e de grau de engenharia, entre muitos outros.

Particularmente interessante é a possibilidade de imprimir com materiais de alto desempenho como ULTEM e PEEK.

Esses termoplásticos são particularmente difíceis de trabalhar devido às suas altas temperaturas de fusão. No entanto, muitas máquinas FDM atuais estão sendo equipadas com extrusoras de alta temperatura, tornando a FDM uma das poucas tecnologias aditivas capazes de lidar com esses termoplásticos de alto desempenho. Muitos dos avanços nos materiais FDM foram possíveis graças ao crescente número de empresas químicas que se juntaram à indústria, com o objetivo de promover o uso industrial da impressão 3D. Estes incluem BASF, SABIC, Verbatim (Mitsubishi Chemical Group), Evonik e Solvay, para citar alguns.

Por exemplo, a Solvay lançou recentemente os filamentos PEEK e PPSU. Ambos os materiais têm propriedades excepcionais:PEEK é bem conhecido por sua excelente relação resistência-peso, enquanto PPSU possui alta resistência ao calor, química e impacto.

A disponibilidade de tais termoplásticos de nível de produção permite aplicações-chave, como peças de aeronaves, rolamentos automotivos, componentes de petróleo e gás e dispositivos médicos.

Ainda há muito mais termoplásticos FDM ainda a ser desenvolvido. Mas a crescente demanda ajudará a estimular seu desenvolvimento, possibilitando novas aplicações para impressão 3D.

Fazendas de impressão 3D:o futuro do FDM?

Tem havido alguns desafios que restringem o uso de impressão 3D FDM em aplicações de produção, incluindo peças fracas e taxas de impressão lentas.

No entanto, desenvolvimentos recentes na tecnologia FDM estão ajudando a levantar as barreiras de velocidade e força. Mas para que o FDM realmente decole como tecnologia de produção, ele precisa se tornar mais escalonável.

Uma das soluções pode estar nas chamadas granjas de impressão 3D FDM. Essas fazendas envolvem uma rede de uma dúzia ou mais de impressoras 3D para permitir a produção 24 horas por dia. A Voodoo Manufacturing é um exemplo de empresa que está colocando essa abordagem em prática.

A empresa possui mais de 200 impressoras FDM 3D e usa software avançado para atribuir automaticamente trabalhos de impressão 3D às máquinas disponíveis. Usando sua fazenda de impressão 3D, a Voodoo Manufacturing é capaz de atender a centenas e até milhares de pedidos a preços de moldagem por injeção. Os fabricantes de impressoras 3D também começaram a desenvolver esse conceito. Em 2017, a Stratasys apresentou seu Continuous Build 3D Demonstrator, uma unidade modular com várias “células” de impressora FDM 3D, cada uma trabalhando simultaneamente e controlada por uma arquitetura central baseada em nuvem. A Stratasys ainda não anunciou a disponibilidade comercial da plataforma Continuous Build. No entanto, a empresa acredita que esta abordagem pode cumprir o sonho da impressão 3D para produção.

À luz de seu movimento em direção a materiais mais robustos e novas estratégias de fabricação, a FDM está pronta para a próxima onda de adoção. Peças maiores e mais fortes e um processo de impressão 3D mais rápido e escalonável abrirão novos mercados para máquinas baseadas em extrusão, estabelecendo a tecnologia FDM como uma grande oportunidade de manufatura.

impressao 3D

- Limpeza sem estresse para impressão FDM

- Desenvolvimento de padrões para impressão 3D:Onde estamos hoje? (Atualização de 2020)

- Impressão 3D de metal:Onde estamos hoje?

- Estereolitografia e processamento digital de luz:onde estamos hoje?

- Como as impressoras 3D de mesa estão transformando a impressão 3D

- Quão maduras estão as tecnologias de impressão Metal 3D?

- Verificação de fatos da Indústria 4.0:Onde estamos hoje?

- Novos avanços em FDM da Stratasys

- Comparação de tecnologias 3D:SLA x FDM

- Impressão 3D FDM:desktop x industrial