Estereolitografia e processamento digital de luz:onde estamos hoje?

Estereolitografia (SLA) e Processamento digital de luz (DLP) são duas das tecnologias de impressão 3D mais populares que existem. Compartilhando uma série de semelhanças, tanto o SLA quanto o DLP se enquadram na família de polimerização em cubas de tecnologias de impressão 3D. As duas tecnologias passaram por uma grande evolução na última década, indo além de suas origens de prototipagem rápida para a produção.

Graças à alta precisão e excelente qualidade das peças produzidas, SLA e DLP podem ser usados para uma ampla gama de aplicações, incluindo protótipos funcionais, produtos odontológicos, bens de consumo e até moldes de joalheria.

Seguindo nosso artigo anterior sobre a evolução da impressão 3D em metal, hoje estamos mergulhando profundamente na estereolitografia e em tecnologias de impressão 3D semelhantes:como elas evoluíram, aplicações atuais e oportunidades futuras.

SLA, DLP e polimerização em cuba:os termos explicados

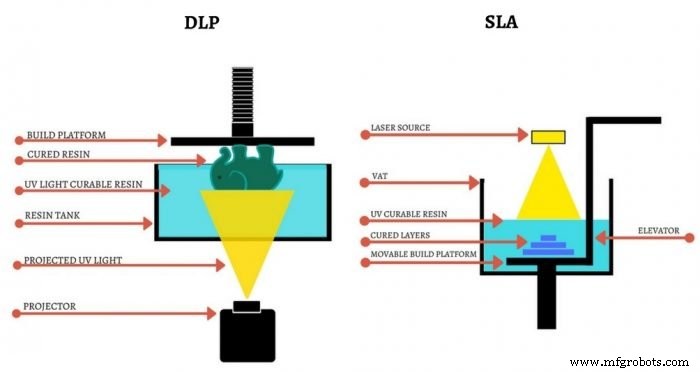

SLA e DLP se enquadram na categoria de polimerização em cubas de impressão 3D. A polimerização em cuba é um processo de impressão 3D que usa uma fonte de luz, como a luz ultravioleta, para curar (solidificar) resinas fotocuráveis líquidas (também conhecidas como fotopolímeros) para criar uma parte sólida, camada por camada. Fundamentalmente, tanto o SLA quanto o DLP usam resinas líquidas e uma fonte de luz para produzir peças impressas em 3D. No entanto, a principal diferença entre as duas tecnologias está no tipo de fonte de luz usada para solidificar o material:com SLA, é uma luz ultravioleta, enquanto com DLP, uma tela de projetor de luz digital é usada.

O processo SLA começa com uma impressora 3D contendo um tanque de resina curável por UV. Quando uma impressão começa, a plataforma de construção é submersa no tanque e um feixe de laser traça os contornos de uma peça, solidificando a camada de resina líquida. Assim que a camada estiver concluída, a plataforma de construção é abaixada, abrindo espaço para a próxima camada. As impressoras 3D DLP funcionam de maneira quase idêntica aos sistemas SLA. No entanto, a principal diferença é que o DLP usa uma tela de projetor de luz digital para piscar uma imagem de cada camada de uma vez. Uma vez que uma camada inteira de material de resina é exposta à fonte de luz de uma vez, o DLP é normalmente um processo mais rápido do que o SLA.

Embora mais rápido, há compensações a serem feitas em resolução e acabamento de superfície quando se trata de impressão 3D DLP. Isso ocorre porque o projetor de luz digital fornece luz em pixels - criando pixels volumétricos, ou voxels, na resina. Isso, por sua vez, resulta em uma forma pixelizada que evita bordas suaves. Há também outras tecnologias proprietárias que usam material de resina para criar peças de polímero. Por exemplo, Digital Light Synthesis ™ (DLS) de propriedade da Carbon A tecnologia fornece peças de alta qualidade mais rapidamente do que muitos outros processos de impressão 3D,

DLS usa um processo fotoquímico onde a luz é projetada através de uma membrana permeável ao oxigênio em um tanque de resina líquida curável por UV. Um banho de cura térmica programado ou forno é usado para definir as propriedades mecânicas da peça a fim de fortalecê-la.

Agora que dominamos os fundamentos da polimerização em cuba, vamos examinar mais de perto em como a tecnologia evoluiu.

Traçando a evolução do SLA e DLP

A era da impressão 3D começou com a estereolitografia. Embora a origem do SLA seja comumente atribuída ao inventor, Chuck Hall, foi o pesquisador japonês, Dr. Hideo Kodama, quem primeiro introduziu uma nova abordagem para curar resinas fotossensíveis com luz ultravioleta, camada por camada.

No entanto, o termo ‘estereolitografia’ foi cunhado por Hull em 1984, que registrou com sucesso uma patente para a tecnologia. Dois anos depois, em uma tentativa de comercializar a tecnologia, Hull fundou a 3D Systems, e a primeira máquina SLA foi lançada em 1987.

Embora a história do SLA esteja intimamente associada aos sistemas 3D, a evolução do A DLP está intimamente ligada a outra empresa dos EUA:EnvisionTEC.

Al Siblani, CEO da EnvisionTEC, desenvolveu a primeira impressora DLP funcional em 2000 com o parceiro de negócios Alexandr Shkolnik. Dois anos depois, o EnvisionTEC trouxe ao mercado a primeira máquina DLP, a impressora 3D Perfactory.

- 1981 :Dr. Hideo Kodama registra um pedido de patente para um dispositivo de prototipagem rápida, descrito como um sistema de cura de resina de feixe de laser. Embora o dispositivo possa ser visto como um precursor da estereolitografia, a patente completa nunca foi concluída - supostamente devido à falta de financiamento.

- 1984 :Chuck Hull registra uma patente para um “Aparelho para Produção de Objetos Tridimensionais por Estereolitografia”.

- 1986 :Hull continua a fundar sistemas 3D.

- 1987 :3D Systems comercializa o primeiro sistema de impressão 3D SLA - a máquina SLA-1.

- 2.000 :Al Siblani e Alexandr Shkolnik da EnvisionTEC desenvolvem o primeiro protótipo funcional de uma impressora DLP.

- 2002 :EnvisionTEC traz a impressora Perfactory DLP 3D para o mercado.

- Década de 2010 :Várias patentes para SLA e outras tecnologias de impressão 3D começam a expirar, dando origem a novas empresas que desenvolvem seus próprios sistemas de SLA.

- 2011 :Formlabs entra no mercado de impressão 3D com sua impressora SLA 3D profissional de baixo custo - a Form 1.

- 2013 :Photocentric desenvolve sua tecnologia Daylight Polymer Printing - uma tecnologia de impressão 3D mais barata que usa telas LCD como projetor de luz.

- 2014 :Carbon apresenta sua tecnologia Digital Light Synthesis (DLS), capaz de imprimir em altas velocidades e produzir peças que rivalizam com a qualidade da moldagem por injeção.

- 2016 :3D Systems revela a Figura 4, uma impressora 3D modular com robótica voltada para automatizar o processo de impressão 3D SLA.

- 2018 :A Adidas mass produz entressolas impressas em 3D para sua linha de tênis Futurecraft 4D usando a tecnologia DLS da Carbon.

Anos 2010:uma nova era para SLA

A década de 2010 foi particularmente frutífera no que diz respeito à evolução das tecnologias de SLA e DLP.

Entre 2011 e 2016, surgiram várias novas técnicas de fotopolimerização, empurrando os limites do que é possível com a impressão 3D.

Trazendo SLA para impressão 3D de desktop

A impressão 3D na área de trabalho tem sido, historicamente, a preservação do FDM.

No entanto, como várias patentes relacionadas a SLA começaram a expirar no final da década de 2000, o potencial para impressão 3D SLA desktop nasceu. Uma empresa que tirou proveito dessa mudança de cenário foi a Formlabs.

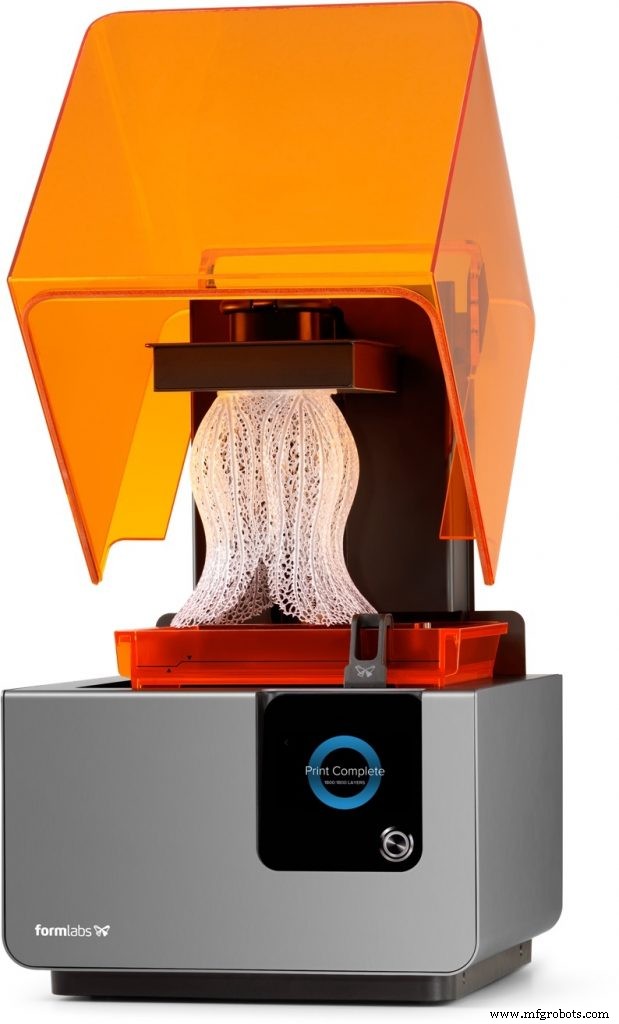

A Formlabs foi fundada em 2011 com o objetivo de trazer ao mercado impressoras SLA de baixo custo.

Na tempo, o mercado de SLA consistia em impressoras 3D industriais grandes e caras, inacessíveis para muitas empresas menores.

Os sistemas de SLA de desktop da Formlabs ajudaram a mudar esse status quo, oferecendo máquinas que não são apenas menores, mas também mais acessível. Isso, por sua vez, significa que essas máquinas industriais estão acessíveis a uma gama mais ampla de empresas.

Levar o SLA para o desktop tem sido fundamental para a Formlabs, especialmente porque os sistemas de desktop estão cada vez mais encontrando aplicações industriais. Na verdade, apenas alguns anos após sua fundação, Formlabs alcançou o status de unicórnio. A empresa afirma ser a maior vendedora mundial de impressoras SLA 3D, com mais de 40.000 sistemas vendidos.

Em menos de uma década, a Formlabs se estabeleceu como uma das empresas líderes em impressão SLA 3D de desktop, graças a uma combinação de inovação tecnológica e pensamento estratégico astuto.

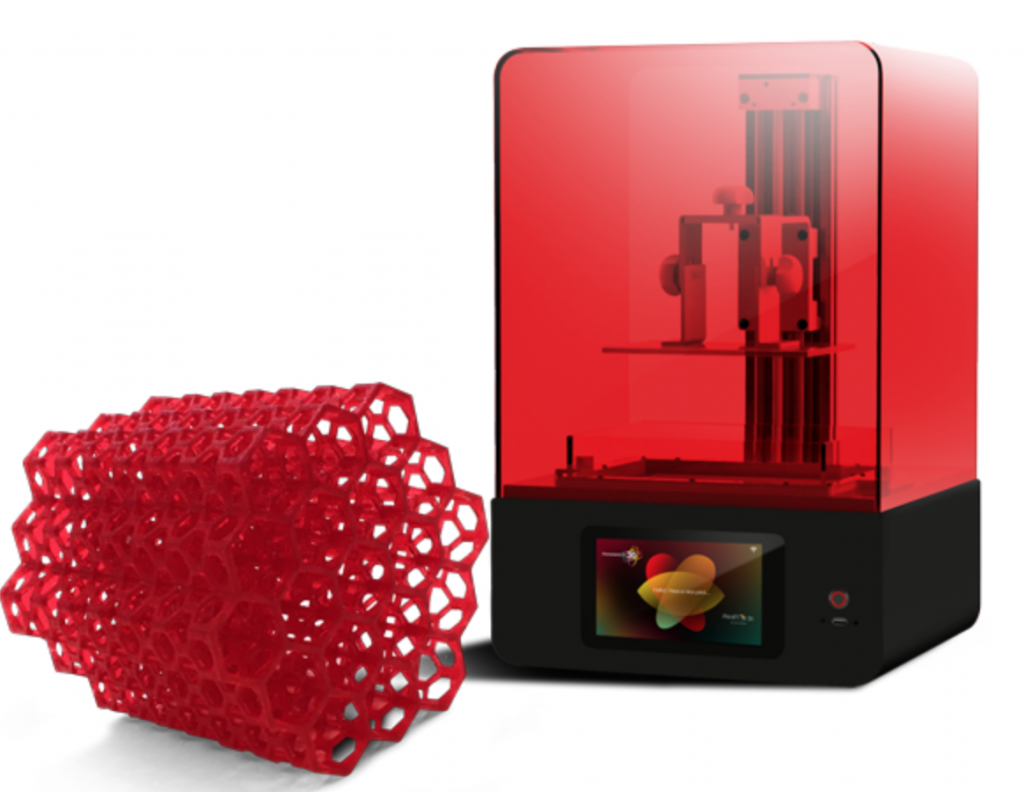

Desenvolvimento de novas abordagens para DLP

Desde sua introdução no mercado em 2002, a tecnologia DLP tem evoluído constantemente para permitir maior precisão e velocidades de impressão mais rápidas. EnvisionTEC, líder em tecnologia DLP, contribuiu significativamente para os avanços neste campo.

Para dar aos fabricantes a capacidade de imprimir mais rápido e produzir peças maiores, a empresa revelou sua tecnologia de manufatura digital contínua de luz (cDLM) no início de 2016.

Uma reviravolta na tecnologia DLP , o cDLM funciona movendo continuamente a placa de impressão ao longo do eixo Z. Comparado com os métodos tradicionais de DLP, o cDLM pode fornecer velocidades de impressão mais rápidas de 20-50 mm / he também pode produzir peças maiores.

No final de 2018, a EnvisionTEC anunciou o lançamento do mais recente sistema de sua linha de impressoras cDLM 3D:o Envision One cDLM. A nova linha vem em dois modelos:Envision One cDLM Dental e Envision One cDLM Mechanical, projetados para aplicações odontológicas e de engenharia, respectivamente.

Brilhando uma nova luz na impressão 3D de fotopolímero

A impressão em polímero à luz do dia (DPP) é um dos últimos desenvolvimentos na impressão 3D de polimerização em cubas.

A tecnologia, desenvolvida pelo especialista em resina do Reino Unido, Photocentric, reimagina a impressão por fotopolimerização usando a luz do dia em vez da luz ultravioleta para endureça a resina.

A fotocêntrica consegue isso equipando suas impressoras 3D com telas LCD produzidas em massa. A empresa revelou a primeira impressora 3D fotopolímero para luz do dia em novembro de 2015.

Como o custo de uma tela LCD é apenas uma fração do custo de lasers ou projetores de luz digital, as impressoras 3D fotocêntricas são mais baratas do que SLA / Impressoras DLP, oferecendo a mesma qualidade de impressão (para referência, a Photocentric oferece atualmente 3 máquinas, com um preço que varia entre US $ 2.300 e US $ 4.800).

Fundada em 2002, a Photocentric é um dos poucos fabricantes de resinas de fotopolímero do mundo.

Além do benefício de custo, existem outras vantagens dos sistemas DPP. Por exemplo, a intensidade de luz muito baixa gera quase nenhum calor durante o processo de polimerização, tornando menos provável que um objeto grude no tanque de resina durante a impressão.

Mas talvez o maior benefício de todos, o DPP permite a impressão de grande formato e alta resolução a um custo baixo. A impressora 3D LC Maximus 3D da Photocentric recentemente revelada demonstra isso.

Desenvolvida para ‘produção em massa e prototipagem em grande escala’, a máquina usa uma tela LCD 4K de 40 "e possui um volume de construção de 700 x 893 x 510 mm. Com um preço inferior a US $ 15.000, a impressora LC Maximus é altamente competitiva com os sistemas SLA e DLP comparáveis.

Embora a tecnologia da Photocentric ainda esteja ganhando força, sua acessibilidade e vantagens sobre a impressão SLA / DLP tradicional podem torná-la uma alternativa viável aos sistemas SLA e DLP de baixo custo.

O estado do mercado de materiais

O mercado de resina de impressão 3D se tornou o maior segmento dentro do mercado de materiais AM, com empresas como 3D Systems e EnvisionTEC oferecendo mais de 25 materiais de resina proprietários. Dito isso, o desenvolvimento de materiais para impressão 3D de fotopolímero, ou seja, resinas fotossensíveis para impressão, permanece lento.

Um obstáculo para uma maior diversidade de materiais é a natureza proprietária de muitos materiais de resina. O custo, claro, é outra.

E os dois andam de mãos dadas. Um modelo de materiais proprietário normalmente resulta em preços de materiais mais altos e um ritmo mais lento de inovação para novas formulações de materiais. E, no entanto, para que a indústria continue a prosperar, é importante ter acesso a uma gama de materiais tão diversa quanto possível.

Estabelecendo um ecossistema de materiais abertos

Uma maneira possível de avançar é um modelo de materiais abertos.

Para alguns, para que a impressão 3D seja viável para a manufatura, é necessário que haja centenas de materiais de grau de engenharia disponíveis - uma quantidade improvável de ser alcançada por uma única empresa.

Por meio de colaborações e parcerias estratégicas, uma abordagem de materiais abertos pode facilitar o desenvolvimento de materiais mais rápido e acelerar a adoção da impressão 3D no chão de fábrica.

A Origin é uma empresa que tem desenvolveu uma tecnologia de fotopolimerização programável (P3), a ser lançada nos próximos meses. A tecnologia da Origin promete ir além dos fotopolímeros padrão para oferecer novos tipos de termofixos e uma nova química.

Chave para isso será a plataforma de Open Additive Production da empresa, que contará com parcerias para ampliar a escolha de materiais à disposição dos usuários da tecnologia.

Até o momento, a Origin já fez parceria com duas grandes empresas químicas, BASF e Henkel.

Outro novo jogador que está abraçando a abordagem de material aberto é o Fortify. Fundado em 2016, o Fortify arrecadou US $ 2,5 milhões para levar sua tecnologia patenteada Fluxprint ao mercado. A tecnologia é capaz de processar materiais compostos de alto desempenho.

A empresa estabeleceu sua plataforma de fibra Fortify para receber empresas de materiais e fornecedores de resina para co-desenvolver resinas de alto desempenho com a equipe de cientistas e engenheiros de materiais da Fortify. A DSM, especialista em resinas fotoativas para AM, tornou-se um dos primeiros parceiros da Fortify Fiber Platform.

Até agora, a Fortify desenvolveu resinas reforçadas com fibra de carbono e fibra de vidro, que são declaradamente as resinas mais fortes disponíveis no mercado. Em última análise, a abordagem de material aberto pode levar a indústria para mais perto da manufatura aditiva em massa, abrindo mais aplicações em escala.

Olhando para a produção

SLA e DLP estão avançando como tecnologias de manufatura em massa. Em um estudo de caso, a impressão 3D DLP substituiu completamente a fabricação tradicional de aparelhos auditivos.

A Sonova, fabricante de aparelhos auditivos, líder de mercado no mercado de aparelhos auditivos, tem usado a tecnologia DLP para produzir aparelhos auditivos intra-auriculares personalizados desde 2001. Hoje, a empresa imprime em 3D centenas de milhares de peças únicas anualmente.

Usando a tecnologia, a Sonova fabrica as cápsulas para aparelhos auditivos intra-auriculares, que são adaptados para atender às necessidades individuais de cada usuário. A empresa acredita que esse nível de personalização só é possível com a impressão 3D. Outras indústrias também podem ver o sucesso com essas tecnologias de impressão 3D, sendo o calçado o principal exemplo.

As tecnologias de polimerização em cuba oferecem uma série de benefícios para a indústria do calçado. Por exemplo, em 2018, marca de roupas esportivas, Adidas anunciou sua produção em massa de tênis Futurecraft 4D com entressola impressa em 3D, possível graças à tecnologia DLS da Carbon.

Feitas para resistir ao desgaste, as palmilhas dos tênis são criadas a partir de um líquido de resina de poliuretano e apresentam uma estrutura complexa de treliça no calcanhar e antepé.

Essa estrutura é responsável por para as diferentes necessidades de amortecimento do usuário durante a corrida, permitindo maior desempenho e maior conforto.

Embora estes sejam apenas dois exemplos de manufatura em massa com impressão 3D, suas implicações são encorajadoras:longe de ser uma ferramenta exclusivamente para prototipagem, SLA / DLP e impressão 3D como um todo são capazes de atender à manufatura complexa demandas.

Estereolitografia:uma evolução contínua

Quando se trata de SLA, DLP e a família mais ampla de tecnologias de polimerização de cubas, uma das principais tendências é que as aplicações das tecnologias estão cada vez mais se movendo em direção à fabricação em escala. Impulsionando essa tendência estão desenvolvimentos importantes na tecnologia - sistemas mais rápidos e precisos, uma gama mais ampla de materiais de resina disponíveis e, é claro, acesso a alternativas de desktop mais baratas.

Embora a tecnologia continue a agregar valor aos aplicativos já estabelecidos, o desenvolvimento de sistemas mais automatizados e escaláveis fará com que esses aplicativos se ampliem ainda mais. Com novos avanços sendo revelados o tempo todo, certamente é um momento emocionante para testemunhar essa evolução.

impressao 3D

- Uma introdução à estereolitografia (SLA)

- Onde você está em sua jornada de automação de fabricação de aditivos?

- Estereolitografia - a tecnologia de impressão 3D original

- Verificação de fatos da Indústria 4.0:Onde estamos hoje?

- Sensor de luz digital

- Onde os atuadores lineares são usados?

- Onde estão as empresas industriais em sua transformação digital?

- A fábrica digital:onde estamos na rápida evolução da indústria 4.0?

- Dicas de design de impressão 3D de estereolitografia (SLA)

- Impressão 3D de estereolitografia (SLA):visão geral da tecnologia