Entrevista com especialista:CEO da Lithoz, Dr. Johannes Homa sobre o estado da impressão 3D em cerâmica

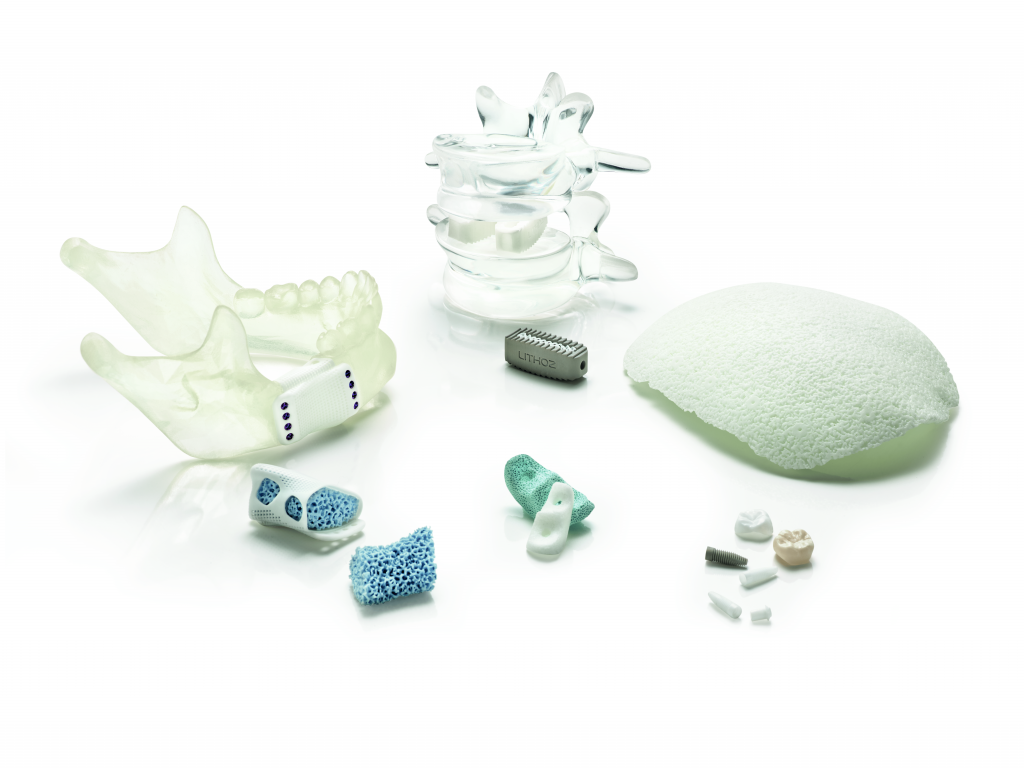

A impressão 3D em cerâmica ainda é uma tecnologia de manufatura aditiva relativamente nova. No entanto, apesar de sua novidade, a impressão 3D em cerâmica está encontrando seu caminho em muitos setores, desde médico e odontológico até produtos aeroespaciais e de luxo.

Atualmente, apenas um punhado de empresas está desenvolvendo tecnologia de impressão 3D para cerâmica. Uma dessas empresas é o fabricante austríaco, Lithoz.

Conversamos com o CEO e fundador da Lithoz, Dr. Johannes Homa, para discutir o estado atual da impressão 3D em cerâmica, algumas de suas aplicações interessantes e os benefícios da impressão 3D como uma tecnologia de manufatura digital.

Você pode nos contar um pouco sobre a Lithoz e sua missão como empresa?

A Lithoz é um fornecedor de tecnologia para impressão 3D de cerâmicas de alto desempenho, o que significa que estamos desenvolvendo e vendendo máquinas, software e materiais para impressão 3D de cerâmicas.

Somos claramente o mercado mundial e líder em tecnologia neste campo. Além do desenvolvimento de tecnologia, também apoiamos nossos clientes na área de desenvolvimento de aplicativos. Nem a comunidade AM nem a indústria cerâmica estavam acostumadas com a impressão 3D da cerâmica. Estamos apoiando os dois lados o máximo que podemos.

Como você descobriu a Lithoz?

A tecnologia foi desenvolvida na Universidade de Tecnologia de Viena, em 2006, em colaboração com a empresa odontológica Ivoclar Vivadent AG.

Então, em 2010, alcançamos um grande avanço:fomos capazes de imprimir cerâmicas em 3D com as mesmas propriedades de material da tecnologia de conformação convencional. Esse marco nos incentivou a lançar a Lithoz como uma empresa de impressão 3D de cerâmicas de alto desempenho.

Você pode expandir um pouco a tecnologia que a Lithoz desenvolveu?

A nossa tecnologia baseia-se num processo de fotopolimerização muito semelhante à estereolitografia convencional. A diferença é que, com nossa tecnologia, as partículas cerâmicas se dispersam em uma resina fotossensível. Durante o processo de impressão, este material composto é solidificado pela luz, camada por camada. A parte que sai de nossa impressora 3D é chamada de corpo verde, o que significa que ainda não é um produto acabado.

O corpo verde deve passar por um tratamento térmico que envolve o cozimento de uma peça em um forno especializado. Em termos técnicos, decapamos e sinterizamos a peça para obter as propriedades desejadas de uma peça cerâmica.

No processo de decapagem, você queima o aglutinante e, em seguida, sinteriza a cerâmica até a densidade total. A peça sofre retração, mas este é um fenômeno normal nos processos de conformação de cerâmicas.

Você pode compartilhar alguns exemplos de aplicações que foram alcançadas com sua tecnologia?

Atuamos em três setores diferentes. O primeiro é médico, onde temos implantes e dispositivos médicos reabsorvíveis e não reabsorvíveis. Por exemplo, os implantes reabsorvíveis estão em uso desde 2017. Os implantes não reabsorvíveis são, por outro lado, bioinertes, o que significa que não reagem com o corpo humano. Além disso, a condutividade térmica da cerâmica é bastante baixa. Portanto, outro benefício dos implantes de cerâmica, em comparação com os de metal, é que as pessoas não sentem dor quando estão sob a luz solar direta ou quando tomam banho quente. A terceira aplicação médica são os dispositivos médicos, onde são necessárias algumas propriedades de isolamento e não magnéticas da cerâmica. As cerâmicas são ideais para a indústria médica porque são bioinertes e não provocam reações alérgicas, o que pode ser o caso com metais ou plásticos.

Outra área em que estamos focados é a fundição de núcleos para pás de turbinas. As lâminas da turbina apresentam um sistema de resfriamento interno para resfriar a lâmina durante a operação. Com a tendência crescente de aumentar a eficiência com o aumento da temperatura, os projetos desses sistemas de resfriamento se tornaram mais sofisticados.

O nível de sofisticação significa que os designs não podem mais ser moldados por injeção, sendo necessária uma nova abordagem de manufatura para poder produzi-los. A manufatura aditiva é a solução ideal para esses núcleos.

Outra área de foco para nós é a cerâmica técnica. São materiais cerâmicos avançados usados em tudo, desde componentes de satélite, como suportes de espelho e componentes de radiofrequência, até peças de engenharia mecânica, por exemplo, para máquinas têxteis e máquinas de semicondutores.

Então, isso significa que há uma ampla gama de aplicações para nossa tecnologia, incluindo bens de luxo.

Essa tecnologia também pode ser usada com metais?

Essa é uma ótima pergunta.

Nossa filosofia é que estamos adaptando nossa tecnologia ao pó e não vice-versa.

Então, isso significa que fomos capazes de adaptar nossa tecnologia aos metais. Fomos tão bem-sucedidos que até mudamos a empresa.

Agora há uma empresa chamada Incus, e ela está fazendo impressão 3D de metal usando uma abordagem de fotopolimerização. Com essa tecnologia, ele pode atingir altas resoluções, boas propriedades mecânicas e alta precisão, tornando as peças comparáveis às peças moldadas por injeção de metal.

Qual é o estado atual da impressão 3D de cerâmica em termos de compreensão da tecnologia? A impressão 3D em cerâmica é uma das tecnologias mais recentes em impressão 3D, por isso a base de conhecimento ainda não está tão desenvolvida.

Dito isso, hoje recebi um e-mail de um cliente que se reuniu com seu executivo de nível C e ficou surpreso com o fato de o potencial para impressão 3D de peças de cerâmica em sua empresa ser maior do que para peças metálicas .

Vemos que há muitas aplicações, mas a cerâmica AM ainda não é tão conhecida na indústria de impressão 3D.

Isso está começando a mudar, no entanto. As pessoas perceberam que existem limitações com plásticos e metais, que podem ser superadas pela cerâmica.

Como você aconselharia uma empresa que está estudando o potencial da impressão 3D em cerâmica ou 3D de forma mais geral, mas não sabe por onde começar em termos de adoção da tecnologia?

Esta é uma pergunta muito difícil porque o caso de negócios geralmente não está apenas na sua mesa. A maneira mais fácil de começar é explorar a impressão 3D para protótipos. Dessa forma, você poderá começar a aprender a tecnologia.

Em seguida, você começará a conversar com os clientes e examinar seu portfólio para identificar quais peças fazem sentido para a impressão 3D. O maior desafio é encontrar uma peça adequada para a produção de aditivos. Do ponto de vista do design, esta parte deve ser muito sofisticada e idealmente não pode ser produzida por outras tecnologias.

Depois de encontrá-lo, você tem uma vantagem competitiva. Para resumir, não são apenas os frutos mais fáceis que você está procurando, mas é um projeto que você montou em sua empresa. E deve ser de cima para baixo e não de baixo para cima.

Pode ser difícil ver todo o potencial do AM no início. Qualquer empresa que adote a impressão 3D deve se esforçar para explorar esse potencial. Mas, depois de encontrar um caso de uso adequado, ele abrirá muitas portas para você.

Quais são alguns dos desafios envolvidos na impressão de cerâmicas 3D?

Um problema que frequentemente enfrentamos é que as pessoas querem imprimir peças em 3D, que já estão bem estabelecidas nas tecnologias de conformação convencionais. Como resultado, eles ficam surpresos que a manufatura aditiva tende a ser mais cara do que as tecnologias convencionais.

O que é preciso entender é que reproduzir uma peça fabricada tradicionalmente com o auxílio da impressão 3D, não vai baratear na maioria dos casos. Outro desafio é que não podemos superar os problemas da ciência dos materiais com a ajuda da manufatura aditiva. AM é apenas uma tecnologia de formação. Não supera os problemas de sinterização, que é obrigatório para o processamento de cerâmica.

Por exemplo, é fácil imprimir peças cerâmicas multimateriais em 3D. Mas seria um desafio co-sinterizar esses materiais. Acho que essas considerações às vezes são subestimadas.

Um relatório recente da SmarTech Analysis estados que o crescimento da impressão 3D em cerâmica será em grande parte impulsionado pela produção de peças finais. O que você acha disso?

Eu concordo totalmente. Quando começamos, há 10 anos, ninguém fazia ideia da impressão 3D em cerâmica de alto desempenho. E agora vemos tantos aplicativos que nem mesmo nós conhecíamos.

Acredito fortemente que a cerâmica é o material do futuro e estamos apenas no início desta jornada. Nos últimos 10 anos, tivemos que mostrar e provar que a impressão 3D também é possível com cerâmica, e agora as pessoas estão começando a tirar proveito dessa tecnologia.

O que eu também acho que as pessoas são começando a perceber agora é que a tecnologia digital, como AM, pode ser uma solução para bloqueios, graças aos inventários digitais possíveis com a tecnologia.

Você pode expandir um pouco sobre como as tecnologias digitais e a impressão 3D pode fornecer suporte para empresas?

Durante a crise do COVID-19, houve um bloqueio de alguns fornecedores. Por exemplo, na moldagem por injeção, um fornecedor tem a ferramenta e se você quiser produzir uma peça novamente, vá ao seu fornecedor e peça a ele para fabricar mais peças para você e ele fará isso em um ambiente normal.

Mas a situação com COVID-19 torna a cadeia de abastecimento global muito mais frágil e interrompida agora. Muitas empresas não conseguem chegar aos seus fornecedores ou os fornecedores não podem produzir peças.

Por outro lado, com a manufatura aditiva, a única ferramenta que você está usando é a própria máquina. A máquina pode estar aqui na Europa, ou nos Estados Unidos, na Ásia, em qualquer lugar basicamente, e tudo que você precisa é apenas transferir os dados para a máquina e imprimir a peça imediatamente, sem ter ferramentas.

Claro, você precisa qualificar a peça para AM, mas, no geral, a tecnologia oferece muito mais flexibilidade.

Outro ponto é que a natureza digital do AM permite armazenar arquivos de design em armazenamento virtual, em vez de um inventário físico, e imprimi-los sob demanda.

Como você vê a evolução da impressão 3D em cerâmica nos próximos anos?

Acho que há um grande potencial pela frente. Dito isto, ao contrário de outras tecnologias AM, a cerâmica AM tem, desde o início, que cumprir os requisitos de uma peça de alta qualidade.

Porque se você precisa de uma peça cerâmica, ela deve ter as mesmas propriedades do material da fabricação convencional, mesmo que seja apenas um protótipo. Isso porque você o usaria em um ambiente hostil, como altas temperaturas ou um ambiente corrosivo.

Se você quiser ter um protótipo visual, você não o faria de cerâmica, mas de plástico. Você sempre quer ter uma prototipagem funcional com cerâmica AM, então desde o início estávamos fazendo a produção do lote um.

O que o próximo ano reserva para a Lithoz?

Vemos duas consequências diferentes da pandemia para o nosso negócio.

Em primeiro lugar, vimos um grupo menor de nossos clientes fazendo uma pausa na manufatura aditiva e se concentrando em outras coisas.

Em outro grupo, vemos mais empresas olhando agora muito mais em aditivo, por causa dos benefícios da tecnologia de produção digital, como o armazenamento digital e a possibilidade de estabilizar sua cadeia de suprimentos.

Enquanto a situação atual é ruim para a economia mundial, vejo as empresas já percebendo o potencial da manufatura aditiva, porque as pessoas começam a pensar de forma diferente e a considerar as tecnologias de produção digital como meio de superar essas questões.

Para a Lithoz, não acreditamos que esta crise terá um grande impacto em nossas receitas e vendas. O futuro é muito promissor para nós.

Temos muitos projetos em andamento que atualmente não podemos divulgar. Eles surgirão no futuro e as pessoas ficarão muito surpresas com o que já é possível com a impressão 3D em cerâmica.

impressao 3D

- Entrevista com um especialista:Dr. Bastian Rapp da NeptunLab

- Entrevista com especialista:Felix Ewald, CEO da DyeMansion

- Entrevista com especialista:Duncan McCallum, CEO da Digital Alloys, sobre a impressão Joule e o futuro da impressão 3D em metal

- Entrevista com especialista:Nanoe CEO Guillaume de Calan sobre o futuro da impressão 3D em cerâmica

- Entrevista com especialista:Ultimaker Presidente John Kawola sobre o futuro da impressão 3D

- Entrevista com especialista:Nano Dimension Co-Fundador Simon Fried sobre a ascensão da impressão 3D para eletrônicos

- Entrevista com especialista:CEO da PostProcess Technologies sobre como resolver o gargalo de pós-processamento para fabricação de aditivos

- Entrevista com especialista:Jabil’s Rush LaSelle sobre o futuro da fabricação de aditivos

- Entrevista com especialista:MELD Manufacturing CEO Nanci Hardwick sobre Preenchimento do Potencial da Fabricação de Aditivos de Metal

- Entrevista com especialista:CEO da RIZE, Andy Kalambi, sobre como tornar a impressão 3D industrial sustentável e escalonável