Usando Insertos de Conjunto de Calor

Componentes roscados, orifícios e conexões aparafusadas são parte integrante de uma ampla variedade de peças de engenharia com as quais você trabalha todos os dias, portanto, ser capaz de adicionar roscas eficazes às peças impressas em 3D é importante. Fios de plástico roscados ou impressos são fáceis de sobrecarregar e arrancar, enquanto os fios de metal são mais fortes e resistentes ao desgaste, proporcionando uma conexão melhor com o tempo. As inserções roscadas de metal fornecem um método de fixação infalível para peças de plástico. Os insertos roscados são normalmente de latão com uma rosca pré-formada dentro deles. Eles resistem a cargas pull-out e torque-out com recursos de superfície externa serrilhados projetados para fazer interface com o material a granel da peça maior. Existem alguns tipos diferentes de pastilhas roscadas, dependendo dos materiais e aplicações com que você está trabalhando. Para impressão 3D, recomendamos inserções termofixadas.

Os insertos termoplásticos são perfeitos para termoplásticos na impressão 3D porque durante a instalação o termoplástico derrete e reflui ao redor do inserto. Isso torna o plástico ao redor do inserto localmente mais forte e estabelece uma ligação segura entre o inserto de metal e o termoplástico. Isso, por sua vez, garante uma classificação de pull-out e torque-out muito mais forte da rosca resultante em comparação com outros tipos de pastilhas.

EUA. Estudo de caso do exército

Leia nossa mais recente história de sucesso de cliente sobre uma importante base de treinamento para o Exército dos EUA.

Projetar e instalar inserções termorretificadas

Projetar e instalar inserções roscadas ajustadas a quente para aplicações de baixo volume requer apenas algumas ferramentas de baixo custo. As pastilhas requerem uma cavidade cônica de um tamanho específico para instalação, então você precisará encontrar as dimensões de cavidade recomendadas com seu fornecedor de pastilhas. Durante a instalação, a inserção derreterá e deslocará parte do plástico da parte circundante à medida que desce, de modo que o cone permite que o plástico fundido envolva totalmente a superfície serrilhada da inserção. Siga as etapas abaixo para projetar e instalar uma inserção termorretificada.

O que você precisa

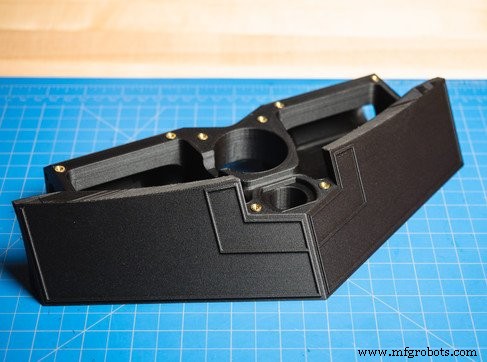

- Peça impressa em 3D com orifícios apropriados para inserções roscadas

- Inserções rosqueadas desejadas

- Ferro de soldar

- (Opcional) Dica de instalação do inserto roscado para ferro de soldar

1. Selecione o tamanho do parafuso e a inserção de ajuste de calor correspondente

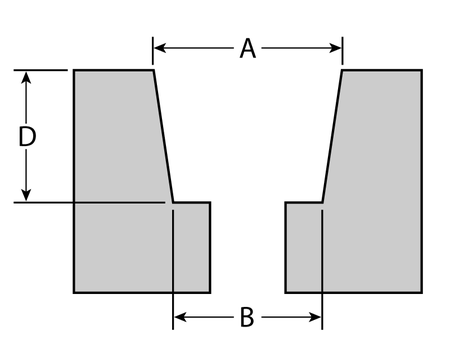

Selecione o hardware que você usará para prender a peça durante o processo de design. O tamanho do inserto é parcialmente determinado pela espessura do material ao seu redor. Se você tiver menos de 2 mm (0,078 ”) de material ao redor e abaixo da pastilha, considere usar um tamanho menor. Verifique as recomendações do fornecedor da pastilha para o tamanho da cavidade da pastilha para se certificar de que pode caber em sua peça. Neste exemplo, usaremos uma pastilha M3 com as seguintes especificações de cavidade:

Profundidade do furo (D):3,8 mm

Diâmetro principal (A):5,31 mm

Diâmetro menor (B):5,1 mm

Leia nosso Guia do comprador de impressora 3D para fabricação

2. Esboce o ponto de partida para seus furos

Use a ferramenta de esboço ou ferramenta semelhante em seu programa CAD para localizar onde deseja que seus furos comecem.

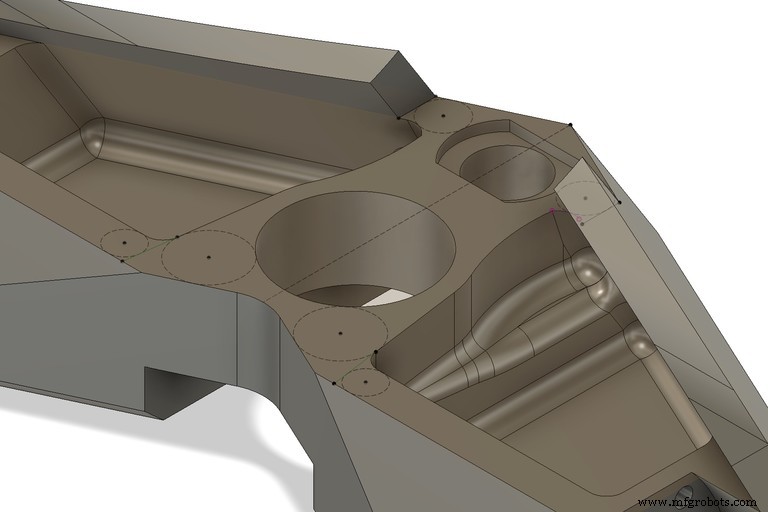

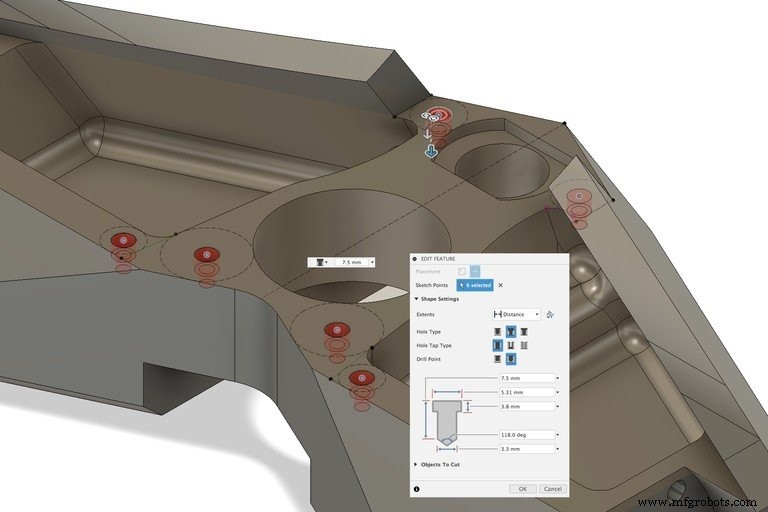

3. Use a ferramenta Furo para criar um furo rebaixado

Usando a ferramenta Hole (ou semelhante, dependendo do seu programa CAD), crie um furo rebaixado nos pontos especificados com a profundidade de furo recomendada e o diâmetro principal (A) do cone para a pastilha. Você pode estender o próprio orifício além da base do rebaixo se precisar de um orifício de alívio para a folga do parafuso. Aqui, o diâmetro do rebaixo é de 5,31 mm, com uma profundidade de 3,8 mm.

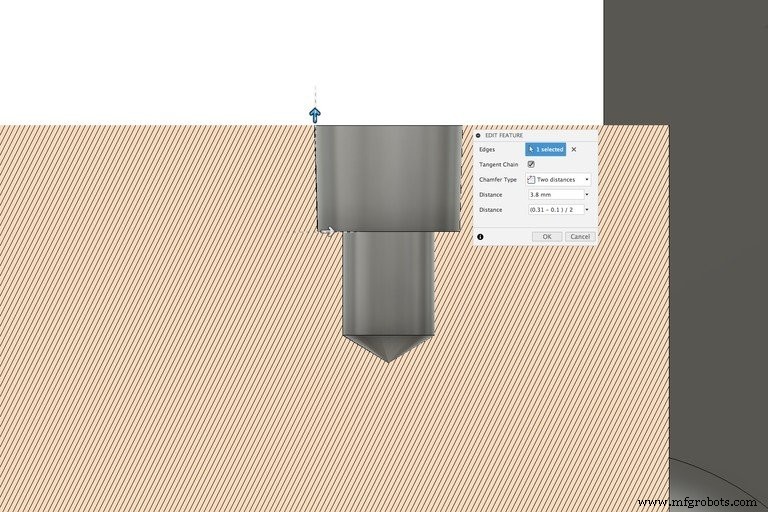

4. Chanfre a borda do furo interno

Aplique um chanfro Distância-Distância à borda externa inferior do furo rebaixado com a altura do rebaixado como a distância que sobe o rebaixado, e o valor que alcançará "B" como seu diâmetro cônico menor como o outro, que equivale a (AB ) / 2 para nossas necessidades. Dependendo de qual formato suas dimensões de cavidade são fornecidas, você pode precisar alterar a maneira como você executa esta operação.

Confira nosso Guia de design de compósitos

5. Imprima sua parte

Assim que seu projeto estiver concluído, imprima sua parte!

6. Aqueça o seu ferro de solda

Conecte o ferro de solda, ligue-o e espere que ele atinja a temperatura. Uma boa temperatura de operação do ferro é 650-750 F (343-399 C).

7. Pressione cada inserção com o ferro de solda

Coloque cada inserção acima de sua cavidade, certificando-se de que esteja reta e centralizada. Alinhe a ponta do ferro com o centro da pastilha e aplique uma leve pressão enquanto a pastilha aquece. Assim que o inserto exceder a temperatura de fusão do plástico, o inserto começará a descer para a peça. Tenha o cuidado de empurrar a inserção diretamente para dentro do orifício, e não em ângulo. As pastilhas maiores podem levar mais tempo para aquecer antes de penetrarem na peça. Mantenha o ferro no encaixe até que encoste no rebaixo e certifique-se de que o encaixe esteja alinhado com o topo de sua peça antes de extrair o ferro.

Observação: Se você estiver usando uma ponta de ferro de solda comum, pressione a inserção com a lateral da ponta em vez da ponta.

8. Deixe a parte esfriar

Depois que todas as pastilhas estiverem embutidas em sua peça, deixe-as esfriar por alguns minutos antes de usar para que o plástico tenha algum tempo para endurecer. Você também pode usar esse tempo para ajustar quaisquer inserções com o ferro, se elas não estiverem encaixadas corretamente.

Fale com um especialista do produto

Tornando suas conexões encadeadas ainda mais fortes

Os insertos roscados são bastante fortes com o inserto embutido na face superior da peça devido à malha da face externa serrilhada com o plástico localmente fundido e refluído. No entanto, pode haver circunstâncias em que você precise de ainda mais resistência em suas conexões e você pode usar o seguinte truque para resistir a cargas extremas aplicadas à junta.

Em vez de colocar as inserções na face de sua peça alinhadas com o que quer que você esteja aparafusando, coloque-as do outro lado da peça. Isso melhora muito a resistência da conexão porque, quando o inserto é carregado, o cone do inserto se engrena com o cone do rebaixo para distribuir as forças aplicadas ao parafuso. Esse comportamento é altamente aprimorado com a adição de reforço de fibra contínua ao redor da cavidade, o que evita ainda mais a deformação das paredes da cavidade sob carga.

Entre em contato conosco para peça de amostra grátis para testar a resistência e durabilidade de nosso material!

Siga-nos no Facebook , Twitter , Instagram , e LinkedIn para se manter atualizado com tudo do Markforged.

impressao 3D

- Tratamento térmico de liga de titânio

- Trocadores de calor de titânio

- 5 Benefícios do uso de dobradiças de plástico

- C# usando

- Guia de Carl Calabria para usar inserções na Marca Um

- PCB do dissipador de calor

- Moldagem por Inserção vs. Sobremoldagem

- O que é Moldagem por Inserção?

- 15 Capítulo 6:Tratamento térmico

- Usando uma fresadora como torno