Inserções de impressão 3D

A manufatura aditiva tem muitas vantagens, incluindo a possibilidade de imprimir conjuntos de peças em uma única impressão ou geometrias complexas, como uma rosca. Porém, neste último caso, o desenho da rosca não é feito de forma que haja a possibilidade de uma montagem regular, pois, por serem de plástico, podem se deformar e perder suas dimensões ou até mesmo fraturar.

Quando se deseja fabricar um determinado tipo de peça no mundo da impressão 3D, são inúmeras as ocasiões em que é necessário utilizar juntas fortes para fazer peças removíveis ou para garantir a colagem permanente de elementos de grande volume.

Componentes mecânicos fabricados com tecnologias tradicionais tornam-se um suporte para peças de manufatura aditiva. E no caso específico da junção de peças, os insertos são particularmente dignos de nota.

O que são inserções?

Uma alternativa para incorporar porcas no meio de uma impressão é usar inserções de metal. Inserções de metal são fixadores roscados que são inseridos em um orifício para fornecer à peça uma possível conexão roscada.

Imagem 1:Inserções. Fonte:Filament2print.

Há dois fatores principais a serem considerados ao selecionar o melhor tipo de pastilha: resistência à extração e resistência à torção.

A resistência ao arrancamento é a resistência do inserto para sair de seu alojamento quando o parafuso é apertado. Este é um valor que pode ser aumentado aumentando o comprimento da pastilha.

- A resistência à rotação é a oposição ao inserto girando sobre si mesmo quando o parafuso é apertado. Neste caso, quanto maior o diâmetro do inserto, maior a capacidade de torque, pois haverá maior área de fixação da peça.

De forma geral, fatores como diâmetro e tamanho do inserto serão levados em consideração (para o qual é necessário consultar a ficha técnica do fabricante). E materiais, tanto do inserto quanto do plástico onde será feita a instalação. Existe uma grande variedade de pastilhas para serem instaladas em qualquer tipo de material, seja para metal, madeira, plástico ou similares. O material mais comum na fabricação dos insertos é o latão, embora também apareçam outros materiais como o aço inoxidável (resistente à corrosão) ou o alumínio (mais leve).

Para FDM (ao fabricar com materiais termoplásticos) quase qualquer inserto seria adequado, mas ao fabricar por SLA (que usa materiais termoendurecíveis e, portanto, uma vez impressos, não podem ser modificados por calor ou pressão) somente inserções auto-roscantes ou helicoidais podem ser instaladas.

É muito importante ressaltar que apesar de em FDM poder ser utilizado um inserto feito de quase qualquer tipo de material, o procedimento de colocação deste inserto sempre será mais problemático do que em peças SLA. Isso se deve à não isotropia da peça, o que significa que, ao se deparar com uma pastilha colocada a frio, a pressão é tal que a peça delamina.

Existem muitos tipos de insertos, e a classificação comum é de acordo com sua forma de inserção.

Tipos de inserções

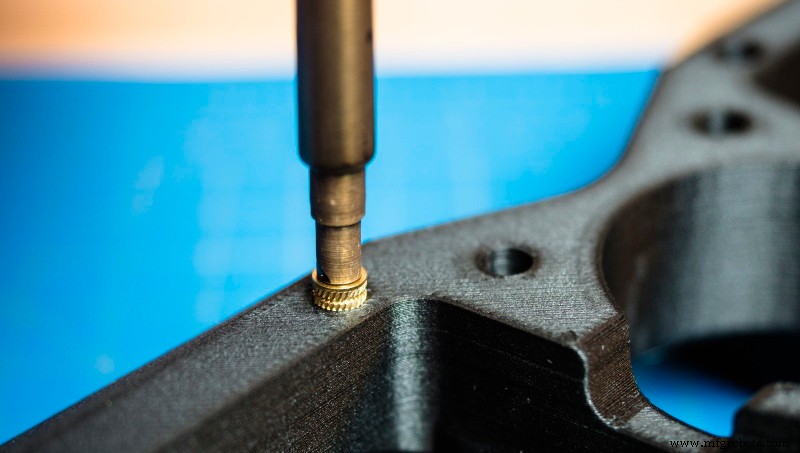

Inserção de calor: Inserções de calor são usadas com materiais termoplásticos, que derretem em baixas temperaturas. O método de utilização é muito simples e requer apenas um ferro de solda ou outra fonte de calor (Modifi3D Pro), o que faz com que o inserto aqueça por contato por transmissão de calor. Para colocar este tipo de inserto, deve haver um furo na peça cujo diâmetro seja um pouco menor que o diâmetro externo do inserto. Usando uma ferramenta de inserção e controlando a pressão (porque é possível derreter a peça ao redor do orifício), pressione a pastilha sobre a borda do orifício para expandir o plástico. O inserto ficará preso entre as fibras do plástico quando esfriar. A pastilha estará na posição correta quando ambas as arestas, peça e pastilha, estiverem no mesmo nível. Com o posicionamento correto deste tipo de pastilha, pode-se obter uma resistência à tração de 15 kg e uma resistência à torção de 2,5 kg. Além disso, os insertos roscados termicamente têm os dois orifícios abertos para que possam ser considerados furos passantes, o que significa que o comprimento do inserto não será uma limitação, mesmo que o parafuso a ser roscado tenha que ser inserido mais profundamente do que o comprimento do próprio inserto.

Imagem 2:Inserção térmica. Fonte:Filament2print.

Pressão :Os insertos de pressão, ou rebites, requerem um orifício com o mesmo diâmetro do rebite. Sua instalação é muito simples, pois, como qualquer rebite, eles simplesmente precisam ser pressionados no lugar com uma ferramenta de compressão. Como no caso anterior, o inserto estará na posição correta quando as duas arestas estiverem no mesmo nível. É muito importante observar que durante a instalação, os insertos devem ser devidamente prensados, pois as peças podem ser esmagadas próximo aos furos.

Rosqueamento automático :para certos materiais usados em SLS e impressão 3D de resina que derretem em temperaturas muito altas ou não exibem um comportamento estável quando aquecidos, os insertos auto-rosqueáveis são ideais. Caracterizados por uma rosca interna e externa para facilitar a instalação na peça, esses insertos são colocados usando uma ferramenta de rosqueamento tipo ensat. A peça deve ser fabricada com um furo com o mesmo diâmetro nominal do inserto, pois esses insertos criam uma rosca no plástico ao serem instalados, resultando em uma montagem que pode ser submetida a tensões muito maiores em relação aos insertos térmicos. Além disso, esses insertos são fabricados em aço inoxidável, material altamente resistente ao desgaste e a ambientes agressivos.

Imagem 3:Ferramenta e inserto autorroscante. Fonte:Filament2print.

Helicóil :Assim como os insertos auto-roscantes, os insertos helicoidais também possuem 2 roscas e funcionam da mesma forma. O furo na peça de trabalho deve ser dimensionado de acordo com o padrão do helicóptero selecionado. Para encaixar o inserto, a rosca deve primeiro ser criada no furo com um macho e depois instalada com uma ferramenta. Finalmente, a pequena flange na parte inferior do inserto, que atua como um batente para a ferramenta de instalação, é quebrada. Embora seja verdade que essas inserções não são baratas, a aparência e a praticidade são notáveis.

Recomendações

Em relação ao diâmetro dos furos, deve-se levar em consideração que ao imprimir a peça haverá variações dimensionais entre o desenho 3D e a peça, portanto ao desenhar os furos será necessário aplicar uma tolerância a eles. Além disso, o furo deve ser longo o suficiente para a instalação do inserto, levando em consideração também o comprimento extra da saliência do parafuso. Outra coisa a ter em conta em relação ao design é a espessura da parede; procure aplicar valores altos o suficiente para que ao usinar o furo não entre no preenchimento da peça.

Imagem 4:Inserção do inserto por calor. Fonte:Markforged.

Imagem 4:Inserção do inserto por calor. Fonte:Markforged.

Em termos de instalação, é muito importante garantir alguns aspectos como posicionamento e velocidade de operação. Certifique-se sempre de que o inserto esteja, tanto quanto possível, centralizado e perpendicular ao furo . Isso se aplica a insertos de calor, pressão ou roscados, pois a inserção do inserto pode levar a roscas cruzadas e danos à rosca ou até mesmo resultar em inserção incorreta subsequente do parafuso de conexão. Levar em consideração que as peças são de plástico e que o inserto é um elemento de metal afetará a velocidade de instalação, pois a dureza do metal pode danificar as peças impressas. Por isso a velocidade terá que ser controlada para não danificar as paredes do furo.

Como sabemos, a impressão 3D está em plena evolução e soluções como esta são as que fazem a diferença na obtenção de peças com maior complexidade e que respondem com maior precisão às necessidades da indústria.

impressao 3D

- Explorando a impressão 3D Polyjet

- O que é bioimpressão?

- O que é impressão 4D, afinal?

- Impressão 3D desmascarada:3 equívocos sobre impressão 3D

- Usando Insertos de Conjunto de Calor

- O ABC da impressão 3D

- Impressão 3D versus usinagem CNC

- Introdução à impressão 3D em metal

- O que é impressão 3D SLA?

- Materiais de impressão 3D biodegradáveis