Ver claramente as etapas do chão de fábrica ajuda os trabalhadores a aprender rapidamente no trabalho

Engenharia de fabricação: VKS [Visual Knowledge Share] desenvolve uma solução eletrônica de instrução de trabalho projetada para melhorar a qualidade, produtividade e eficiência; conte-nos mais sobre VKS.

Shannon Bennett: O software VKS foi feito para fabricantes por fabricantes. Nascemos em uma empresa chamada CMP; em 1969, a CMP abriu sob o nome de Chateauguay Machine Parts na costa sul de Montreal em Quebec, Canadá. Foi aí que nasceu o VKS. Não estava disponível para outros fabricantes naquela época, mas através de algumas evoluções, em 2011 a CMP criou a empresa Visual Knowledge Share. Começamos a vender VKS para outros fabricantes em todo o mundo.

EU: Qual foi a principal razão pela qual a CMP criou o VKS?

Bennet: A CMP estava enfrentando muitos dos mesmos problemas, as mesmas lacunas que muitos fabricantes estavam enfrentando na época e hoje. Eles estavam tendo problemas com padronização, variabilidade em seus processos e não tinham visibilidade dos dados que estavam capturando. Ou eles não estavam capturando dados, ou estavam e simplesmente não tinham acesso para aproveitá-los da maneira certa. Eles estavam, é claro, enfrentando problemas de mão de obra. O VKS foi direcionado para resolver o problema da perda de conhecimento. Você tem práticas recomendadas e conhecimento tribal construídos em uma organização ao longo do tempo. Quando essas pessoas vão embora, se essa informação não estiver documentada adequadamente, o conhecimento e a experiência, toda essa informação viável simplesmente sai pela porta com essa pessoa.

EU: Que tipo de resultados a CMP viu ao implementar as Instruções de Trabalho Visual da VKS?

Bennet: Eles viram melhorias em geral, mas isso não aconteceu da noite para o dia. A evolução, como mencionei, começou em 2005 com a criação das instruções iniciais de trabalho. À medida que o VKS amadureceu, o mesmo aconteceu com os resultados que a CMP estava experimentando. Hoje, a empresa viu melhorias dramáticas na qualidade, produtividade e uma redução de 90% nos defeitos durante esse período de tempo. Isso não aconteceu da noite para o dia. Isso é o culminar de anos de trabalho, anos de melhorias no software e, em seguida, alavancar melhorias na fábrica. Do ponto de vista da produtividade, a CMP ganhou mais de 20% em produtividade em ambas as instalações.

EU: Como é um cliente VKS típico?

Bennet: Não há realmente um cliente VKS típico. Temos clientes em praticamente todos os setores; na indústria aeroespacial, automotiva, de defesa e, no último ano, começamos a penetrar na indústria farmacêutica. De pequenas lojas familiares que têm uma única fábrica e talvez 10 a 15 funcionários, a grandes empresas multinacionais com dezenas de milhares de funcionários - todas essas empresas encontram valor na VKS. Parte disso é porque os kits são modulares, então podemos entregar uma ferramenta que beneficia ou funciona para uma empresa de um tamanho específico, de um setor específico, que não oferece muitas coisas que eles não precisar. Temos presença e clientes em mais de 30 países e em pelo menos 15 idiomas.

EU: Quais são os principais pontos fortes do VKS?

Bennet: Acho que o VKS oferece muitos benefícios diferentes em relação a muitos de nossos concorrentes. Sempre falo aos clientes sobre a flexibilidade e a usabilidade do VKS e uso a analogia de um banco de três pernas. Do lado do autor, quando estamos criando essa documentação, pegando esse conhecimento de um chão de fábrica e documentando-o usando o VKS, realmente tornamos supersimples fazer isso de várias maneiras diferentes. Tornamos o modo de autor móvel, para que você possa criar instruções de trabalho em tempo real, no chão de fábrica, enquanto o autor está na estação de trabalho onde o trabalho está acontecendo.

A segunda perna desse banco é a gestão. Uma das maiores reclamações ou problemas de criar este tipo de documentação não é necessariamente a criação, mas sim a sua gestão. Criação do workflow para aprovação destes documentos, gerindo as diferentes versões, gerindo o acesso a todas; isso é algo que o VKS torna muito simples dentro do aplicativo. Você não precisa de um aplicativo de terceiros para fazer isso. E a implantação é realmente intuitiva. É um aplicativo baseado em navegador e projetamos a interface, com base em nossa experiência de fabricação, para ser intuitiva para o usuário final.

Outra coisa que fazemos [muito bem] é a rastreabilidade. Você obtém 100% de rastreabilidade com VKS. Um exemplo é o nosso mural de eventos, onde basicamente tudo o que cada usuário faz é rastreado e registrado. Se você quer saber quem fez o quê e quando, o VKS é a ferramenta certa. E do ponto de vista do controle do processo, adotamos uma abordagem diferente para as instruções de trabalho. Alguns feeds tradicionais de instruções de trabalho [são baseados em] uma abordagem do tipo PDF. Adotamos uma abordagem mais controlada pelo processo. Fornecemos um guia de trabalho passo a passo, onde o operador realmente não pode pular etapas ou fazer as coisas em uma sequência diferente. O VKS controla seu andamento através das atividades, ou através das tarefas específicas que compõem o processo. E acho que, por último, o VKS fornece uma experiência semelhante a MES [fabricação de sistemas de execução]. Os aplicativos MES são extremamente poderosos, mas também são extremamente caros. A VKS tenta empacotar os componentes mais valiosos de um MES e fornecê-los aos fabricantes a um custo mais acessível.

EU: O que os clientes da VKS normalmente veem como o componente mais valioso do aplicativo?

Bennet: Realmente depende do usuário, mas de modo geral, acho que os engenheiros apreciam a criação rápida e fácil que o VKS oferece. Uma das coisas que ouço dos engenheiros é que é muito difícil criar instruções de trabalho eficazes que realmente serão usadas com ferramentas tradicionais, como Microsoft Word ou Excel. O VKS torna isso simples para os engenheiros e eles apreciam a capacidade de integrar o VKS com outros aplicativos, como aplicativos de ERP, para que dados importantes possam ser alimentados automaticamente.

Do ponto de vista do operador e do técnico, a interface intuitiva é fácil de aprender e simplifica o componente de gerenciamento de mudanças que tantos usuários gostam no VKS. Eles também apreciam nossa capacidade de 'conexão de ferramentas'. [Com esse recurso,] um operador [não] precisa dizer ao aplicativo o que fazer; o aplicativo pode ver em unidades as atividades do operador ao receber sinais de uma ferramenta ou de um maquinário. Os operadores não querem ter tarefas e tempo adicionados ao trabalho existente. Se pudermos informá-los sem adicionar tarefas sem valor agregado, eles definitivamente apreciarão isso.

O acesso aos dados, sejam dados de qualidade coletados e processados diretamente do chão de fábrica, ou TPIs, onde os gerentes monitoram a produção, eficiência e produtividade em tempo real, é vital; [usar esses dados] para tomar decisões é extremamente poderoso.

EU: Para onde vai o VKS a partir daqui, especificamente em relação à Indústria 4.0? Que mudanças você vê para a solução da VKS?

Bennet: Estamos realmente focados no trabalhador conectado – usando tecnologia avançada como realidade aumentada para entregar instruções de trabalho diretamente para uma interface diferente, não necessariamente uma tela sensível ao toque na prateleira, como somos hoje, mas algo mais realista. Isso inclui conectar o sistema a ferramentas inteligentes para que possamos fazer coisas como instruções de trabalho de avanço automático, receber e enviar dados ao vivo de e para a ferramenta e coletar coisas como valores de torque em tempo real da ferramenta. Você deixa o operador fazer o que ele precisa fazer sem ter que [executar] a peça de coleta de dados. O VKS pode reunir todos esses componentes diferentes para trabalhar em uníssono, em vez de como componentes separados.

Novos lançamentos

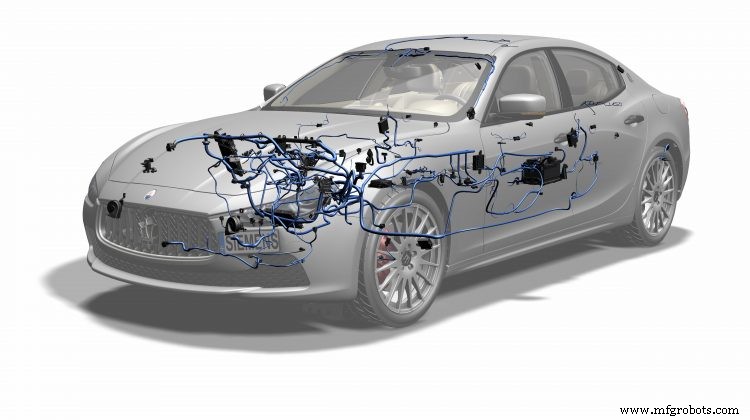

Siemens AG (Berlim e Munique) anunciou a atualização mais recente de seu software de projeto NX CAD/CAM/CAE com o lançamento do NX 12, que apresenta a integração de sua tecnologia de projeto elétrico adquirida na aquisição da Mentor Graphics.

Esta última versão une sistemas elétricos, mecânicos e de controle através da integração com os portfólios Mentor Graphics Capital e Xpedition para sistemas elétricos, chicotes e projeto de PCBs, em uma plataforma multidisciplinar. A atualização do NX 12 também apresenta ferramentas de design generativo que permitem designs orgânicos otimizados, combinando modelagem de facetas com modelos tradicionais usando a tecnologia de modelagem convergente da Siemens. Ele também adiciona novos recursos de manufatura aditiva introduzidos para desenvolvimento de produtos e impressão 3D para produção industrial.

Com tecnologia da Mentor Graphics, a nova versão do NX proporciona uma conexão direta entre o projeto de sistemas elétricos e mecânicos. Vincular as ferramentas elétricas e o modelo 3D permite o co-design, incluindo cross-probing, permitindo que os projetistas de diagramas de fiação e chicotes trabalhem mais juntos, evitando retrabalho devido a problemas eletromecânicos.

O trabalho multidisciplinar não se limita ao projeto elétrico. As aplicações que envolvem grandes quantidades de tubulação, como a construção de navios, se beneficiarão da integração entre diagramas de instrumentação e layouts esquemáticos 2D. Novas ferramentas no NX permitem que os engenheiros esbocem diagramas de tubulação e instrumentação em 2D, mantendo o projeto vinculado ao modelo de espaço 3D. Essa sincronização pode ajudar a eliminar erros e economizar tempo, pois as equipes trabalham mais estreitamente do que nunca.

“À medida que a tecnologia embarcada continua a aumentar em complexidade, é fundamental que as ferramentas de design de produto estejam à frente da tecnologia multidisciplinar necessária para criar e inovar efetivamente esses produtos avançados”, disse Bob Haubrock, vice-presidente sênior de software de engenharia de produto da Siemens PLM Software. . “Com a versão mais recente do NX, a Siemens está fornecendo uma verdadeira plataforma multidisciplinar, combinando sistemas mecânicos, elétricos e de controle. A estreita colaboração entre cada uma dessas facetas do projeto eliminará erros, proporcionará economia de tempo e custo e, finalmente, permitirá que nossos clientes gerem projetos mais inovadores.”

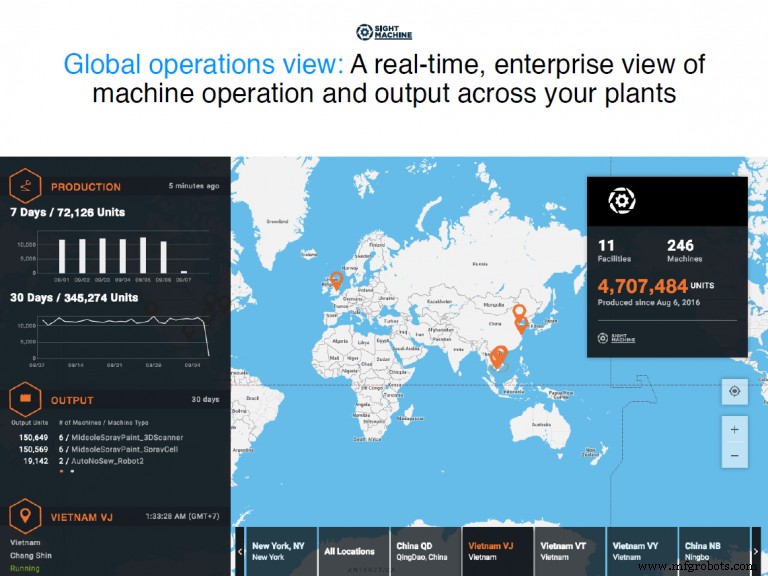

Máquina de visão (San Francisco), desenvolvedora de sistemas de coleta de dados para fabricação digital, anunciou uma próxima geração de recursos de autoatendimento que permitem que seus clientes, integradores e parceiros obtenham dados de produção do chão de fábrica e gerem visibilidade baseada em navegador das operações corporativas - em minutos .

As fábricas variam muito em sua prontidão digital e objetivos de projeto. Enquanto alguns já estão coletando dados sistematicamente e desejam desenvolver análises avançadas, muitos buscam obter uma visibilidade mais básica e em tempo real do desempenho da fábrica e dos dados da máquina. A plataforma da Sight Machine agora oferece dois níveis, Enterprise Manufacturing Visibility (EMV) e Enterprise Manufacturing Analytics (EMA), para fornecer aos fabricantes os meios para alcançar o ROI, independentemente de seus objetivos digitais.

O EMV foi desenvolvido a partir de ferramentas de visibilidade e automação de software usadas pela Sight Machine para fornecer suas análises habilitadas para inteligência artificial (IA) para os usuários. A nova oferta permite que os usuários coletem e visualizem rapidamente os dados de fabricação. Com a funcionalidade de autoatendimento da EMV, as equipes de TI e integradores de sistemas estão equipados para implantar e dimensionar a visibilidade em tempo real do rendimento da fábrica e da máquina em minutos, permitindo que as empresas obtenham rapidamente visibilidade em todas as fábricas.

O EMV oferece aos fabricantes três aplicativos:Global Operations View, KPI Dashboard e Streaming Data Visualization. Combinadas, essas ferramentas fornecem insights em tempo real e entre empresas sobre as operações da máquina e da fábrica, incluindo saída, disponibilidade e tempo de inatividade. Além disso, eles fornecem monitoramento de desempenho de várias fábricas por instalação, tipo de máquina e máquina; cartografia de dados históricos; e acompanhamento da disponibilidade da máquina.

A EMV também adiciona o Digital Twin Builder, uma ferramenta baseada em navegador fácil de usar para criar modelos de dados de instalações, máquinas e tipos de máquinas; armazenamento em nuvem seguro e recuperação de dados de máquina, otimizados para trabalhar com o provedor de nuvem desejado pelo cliente; e Factory TX, software de borda inteligente para proteger, otimizar e normalizar dados de máquina e fábrica para streaming para a nuvem.

“À medida que a indústria adota a tecnologia digital e começa a identificar os primeiros sucessos, há uma fome de visualização rápida e precisa em todas as operações da empresa; as empresas querem escalar rapidamente e ampliar as oportunidades de análise de dados”, observou Jon Sobel, cofundador e CEO da Sight Machine. “Para responder a essa necessidade, pegamos ferramentas e produtos desenvolvidos ao longo de seis anos de trabalho com fabricantes e desenvolvemos recursos de autoatendimento para visualização imediata e coesa de dados brutos de fábrica.”

Aquisições

Gigante da rede Cisco (San Jose, CA) e desenvolvedora de soluções em nuvem BroadSoft Inc. (Gaithersburg, MD) anunciaram um acordo definitivo para a Cisco adquirir a BroadSoft, de capital aberto, por US$ 55 por ação, em dinheiro, em troca de cada ação da BroadSoft, ou um preço agregado de compra de aproximadamente US$ 1,9 bilhão líquido em dinheiro, assumindo ações totalmente diluídas incluindo conversão de dívida. A aquisição foi aprovada pelo conselho de administração de cada empresa.

“Juntas, a Cisco e a BroadSoft fornecerão um conjunto robusto de recursos de colaboração em todos os segmentos de mercado”, disse Rowan Trollope, vice-presidente sênior e gerente geral do grupo de negócios de aplicativos da Cisco. “Acreditamos que nossas ofertas combinadas, desde a tecnologia de colaboração da Cisco para empresas até o pacote BroadSoft para pequenas e médias empresas entregues por meio de provedores de serviços, darão aos clientes mais opções e flexibilidade.”

A Cisco disse que a aquisição da BroadSoft reforça seu compromisso com as Comunicações Unificadas e aprimora sua capacidade de atender às milhões de linhas TDM antigas, prontas para a transição para a tecnologia IP e soluções nativas em nuvem nos próximos anos. A aquisição deverá ser concluída durante o primeiro trimestre de 2018, sujeita às condições habituais de fechamento e revisão regulatória. Antes do fechamento, a Cisco e a BroadSoft continuarão operando como empresas separadas.

Após a conclusão da transação, os funcionários da BroadSoft ingressarão no grupo de tecnologia de comunicações unificadas da Cisco, liderado pelo vice-presidente e gerente geral Tom Puorro, sob o grupo de aplicativos liderado por Trollope.

Parcerias

Construtor de máquinas-ferramenta Mazak Corp. (Florença, KY) e MachiningCloud Inc. (Camarillo, CA e Stans, Suíça) anunciam em conjunto uma nova parceria para colaborar em sistemas que combinam máquinas Mazak com a tecnologia da MachiningCloud que fornece aos maquinistas dados de produtos para ferramentas de corte, máquinas CNC e equipamentos de fixação.

Sob o acordo, os clientes da Mazak terão acesso direto a dados completos e atualizados de produtos de ferramentas de corte dos principais fabricantes de ferramentas de corte e suportes de trabalho, fornecendo uma maneira mais simples de encontrar as ferramentas de corte certas.

Petasense Inc. (San Jose, CA), um fornecedor de sistemas de manutenção preditiva, anunciou que firmou uma parceria estratégica com a OSIsoft LLC (Emeryville, CA), um desenvolvedor de software de gerenciamento de dados em tempo real, para ajudar a impulsionar a adoção da tecnologia IIoT em processos e fábricas.

A Petasense oferece um sistema de manutenção preditiva baseado em IIoT de ponta a ponta para prever a integridade de máquinas críticas, como motores, bombas e compressores. A parceria permitirá que os clientes industriais adaptem suas máquinas com sensores sem fio e realizem manutenção preditiva usando dados de controle de ativos e processos. “O primeiro passo na IIoT para muitas empresas industriais e concessionárias é capturar dados de seus equipamentos legados”, disse Pat Kennedy, CEO da OSIsoft. “Muitos desses sistemas – embora funcionem bem – são anos, se não décadas, antigos e não foram criados com o digital em mente. Nossa parceria com o Petasense ajudará a estabelecer as bases para a transformação digital.”

A atualização de software é editada pelo editor sênior Patrick Waurzyniak.

Sistema de controle de automação

- Um mercado de trabalho difícil exige trabalhadores qualificados

- Saiba mais sobre as etapas envolvidas na prototipagem rápida CNC

- Aprenda o básico da usinagem de torno CNC

- Por que a indústria manufatureira dos EUA está passando por uma recessão

- A transformação para a Indústria 4.0 depende de ver claramente

- Opinion Piece:Indústria 4.0 e o cenário de trabalho em mudança

- A automação poderia ser a chave para a criação de empregos na manufatura?

- Qual é o trabalho de um operador de máquina?

- Segurança 101:Como garantir que sua equipe esteja prestando atenção no local de trabalho

- Usinagem CNC de Precisão - Os Passos