A Maserati usa ferramentas inteligentes para produção de automóveis hoje e no futuro

As ferramentas vestíveis inteligentes estão dando o tom com a Industry4.0 para as fábricas de automóveis da Itália do futuro nas fábricas da Maserati de hoje. Desenvolver e usar tecnologia nas fábricas inteligentes de hoje está fornecendo um nível de intraconectividade que está mudando a própria estrutura da fabricação moderna. À medida que processos e pessoas se tornam cada vez mais conectados, análises e informações digitalizadas ajudam a reduzir ou até eliminar o tempo de inatividade. Para ajudar a alavancar as vantagens inerentes da fabricação digital, a Comau está fornecendo às principais montadoras do mundo sistemas habilitados para Indústria 4.0 e tecnologias vestíveis para ajudá-las a obter maior produtividade, melhor qualidade, menor tempo de colocação no mercado e custos mais baixos.

A Indústria 4.0, também conhecida como Internet das Coisas Industrial (IIoT), coloca dados de produção em tempo real à disposição de toda a fábrica, criando assim um depósito dinâmico de inteligência compartilhada. Isso pode ser uma vantagem significativa no mundo automotivo, onde as restrições de fabricação e os requisitos reduzidos de tempo de colocação no mercado são comuns, e é por isso que a Comau projeta suas soluções de automação com a Indústria 4.0 em mente. Agora, o líder global de automação industrial também está desenvolvendo tecnologias vestíveis inteligentes e interativas que dão suporte aos trabalhadores enquanto melhoram a qualidade e a eficiência dos vários processos industriais. Assim, quando a Maserati precisou construir uma nova linha de fabricação para produzir o primeiro SUV da história da Maserati, a montadora italiana decidiu testar os benefícios da Indústria 4.0.

O SUV Maserati Levante seria construído em Mirafiori, uma das fábricas históricas da FCA em Turim. Ao observar como a Maserati transformou o Mirafiori para criar um ambiente de fabricação “inteligente”, é importante entender que cada veículo produzido na linha de fabricação possui mais de 5.000 componentes com pouca padronização quanto ao tamanho, materiais e especificações técnicas entre eles. Para uma fábrica, isso significa que pode haver milhões de combinações possíveis, pois não há dois modelos de veículos iguais. Aqui é onde o poder da digitalização pode ser visto. Ao criar um diálogo eletrônico direto entre as células de produção, toda a cadeia logística passa a ser interconectada digitalmente. Como tal, a Maserati pode gerenciar com eficiência a variedade, escalabilidade e conversibilidade da fábrica, ao mesmo tempo em que aumenta sua eficiência geral.

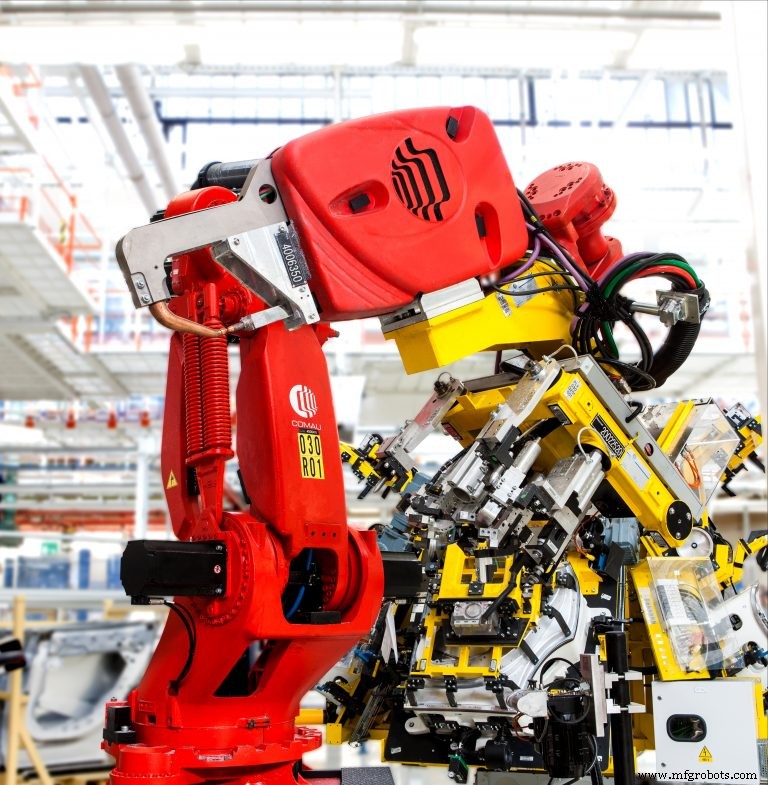

A Maserati começa por codificar cada chassis com um número de identificação único que é posteriormente reconhecido em todas as fases do processo de fabrico. Uma vez que um chassi é codificado, são atribuídos os vários componentes e parâmetros de produção necessários para completar o veículo individual. O que isso significa é que as células de produção robotizadas reconhecem imediatamente as especificidades do veículo com base no número do chassi. Olhando para os cinco robôs articulados Comau usados para produzir as portas de alumínio dianteiras e traseiras, por exemplo, o processo automatizado integra manuseio de peças, rebitagem, vedação, união, bainha de rolos e soldagem por pontos. À medida que o chassi se move pelo ciclo de produção, o equipamento interconectado digitalmente fornece dados de produção em tempo real quando e onde for necessário, ajudando a reduzir o tempo de inatividade e melhorando a qualidade geral.

A análise digitalizada fornece à Maserati uma riqueza de informações sobre fluxos de produção e rendimento de veículos. Essas informações são disponibilizadas local e remotamente por meio de tablets e dispositivos móveis. Muitas vezes referido como Big Data, a análise dessas informações e sua distribuição por toda a organização também fornecem à Maserati uma poderosa ferramenta de manutenção preditiva e preventiva. Como as informações de diagnóstico são digitalizadas, não há mais a necessidade de manuais em papel ou testes preventivos de máquinas físicas. No entanto, é a grande quantidade de informações disponíveis e as poderosas análises que trabalham nos bastidores para analisar e processar essas informações de diagnóstico que são ainda mais importantes.

“Os dados de processo e desempenho coletados pelos robôs e outros sistemas na linha são automaticamente coletados e cruzados usando algoritmos avançados de reconhecimento de padrões”, explicou o gerente de inovação da Comau, Massimo Ippolito. “A análise e a interpretação são representadas graficamente de maneira imediata e fácil de usar, o que permite que operadores e engenheiros avaliem rapidamente a integridade das máquinas individuais e identifiquem possíveis falhas ou gargalos antes que eles aconteçam.”

Para a Maserati, isso significa poder utilizar telefones celulares e tablets para acessar informações sobre o fluxo de trabalho de máquinas em tempo real. Como os operadores podem cruzar dados de processo com dados históricos e estatísticos, a Maserati pode programar proativamente a manutenção ou a substituição de componentes. Além disso, os próprios robôs são projetados para interagir com o operador, sinalizando a possibilidade de desgaste dos componentes. Isso permite que os operadores intervenham antes que o problema possa resultar em ineficiências de rendimento ou tempo de inatividade; assim, garantindo a repetibilidade e eficiência a longo prazo dos robôs e, mais importante, a qualidade da fabricação.

“Finalmente”, enfatizou Ippolito, “o uso de dispositivos móveis permite que a Maserati dê suporte remoto ao engenheiro de manutenção durante as operações de serviço técnico e também pode ajudar com programas de treinamento e informação. Ao exportar os dados do fluxo de trabalho, os operadores e técnicos podem examinar remotamente o processo de fabricação em detalhes profundos – completo com testes interativos para verificar e facilitar o aprendizado.”

Fabricação inteligente, Big Data e inteligência compartilhada são apenas parte do cenário. A verdadeira vantagem da Indústria 4.0 está na interconectividade das informações e na facilidade com que elas podem ser distribuídas pelo chão de fábrica. Equipados com relógios inteligentes com tecnologia Comau/Engineering Informatica/Samsung, os operadores podem validar as etapas de produção e os parâmetros de qualidade em todas as etapas do processo e, com um clique, compartilhar instantaneamente essas informações com até 35 operadores.

A interface homem-máquina não só se torna mais imediata por meio de dispositivos móveis e vestíveis, como também os operadores podem certificar o ciclo de trabalho e trocar dados com o sistema central de fabricação e outros elementos do processo de automação industrial. Como resultado, o processo de logística também é simplificado, ajudando a Maserati a passar da entrega de peças “just in time” para “just in sequence”.

Dito isso, o sistema de produção da Indústria 4.0 que a Comau ajudou a projetar alavanca uma combinação de soluções de manufatura de valor agregado apoiadas por tecnologias avançadas que simplificam a interação entre os operadores e as máquinas. Isso permitiu à Maserati obter maior produtividade, o que é sempre positivo para qualquer fabricante industrial. No entanto, os benefícios reais da fabricação digital são fluxos de trabalho simplificados, custos mais baixos e, acima de tudo, melhor qualidade, o que, no final, é o que a Maserati é conhecida.

Sistema de controle de automação

- Aproveitando o poder das cidades inteligentes para um futuro mais brilhante

- Robótica e o futuro da produção e do trabalho

- Como a fábrica inteligente está impactando os produtores de automóveis e alimentos

- Automação:o que significa para o futuro dos negócios

- Automação inteligente de edifícios e o futuro do desenvolvimento imobiliário nas cidades

- O futuro da entrega sem contato

- Inovação em tempos de crise:o que o futuro reserva para a automação?

- Os 13 melhores dispositivos e sistemas domésticos inteligentes de 2019

- O futuro da manutenção no setor de metais e mineração

- Preparando dispositivos inteligentes para o futuro do trabalho