Acoplamento automatizado reduz o tempo de inatividade da célula de soldagem robótica

Não há melhor maneira de resolver um problema do que eliminá-lo completamente. Pelo menos é assim que a KTH Parts Industries Inc. (St. Paris, OH) considerou sua decisão de automatizar um processo de troca manual de equipamentos para suas células de soldagem robótica.

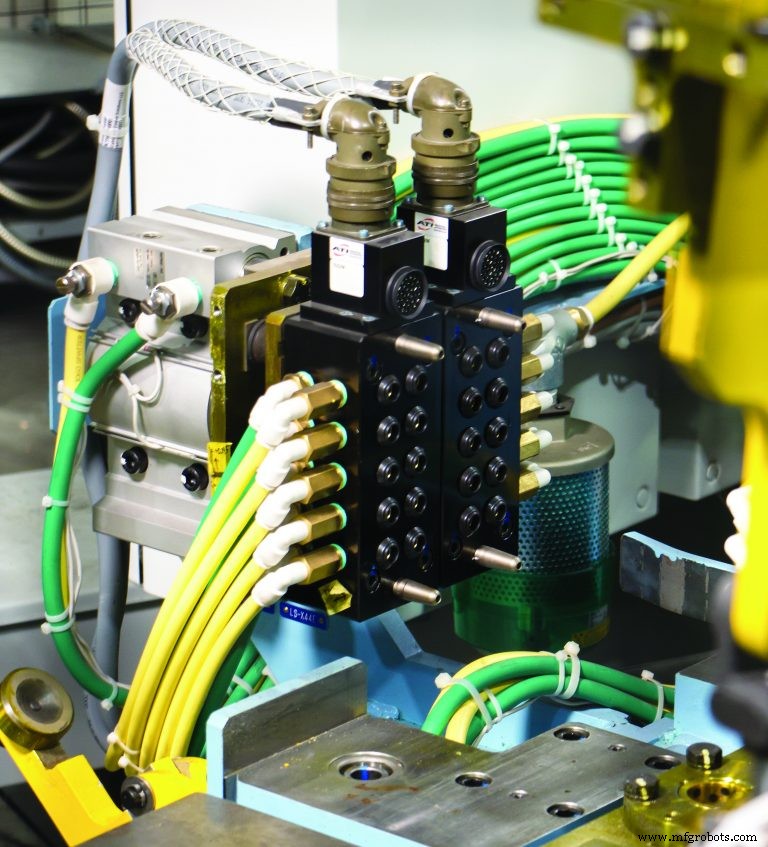

A KTH selecionou os acopladores utilitários GA2 da ATI Industrial Automation (Apex, NC), para realizar a façanha. Especificamente, o novo acoplamento automático de utilitários de ar e eletricidade às células eliminou cerca de 65 horas por ano de tempo de inatividade por linha, reduziu o custo total das operações e aumentou a utilização e a produtividade do equipamento.

A KTH Parts Industries, um fornecedor automotivo global Tier 1 para peças estruturais da parte inferior da carroceria, tem mais de 1100 associados de engenharia e fabricação envolvidos com as muitas fases da fabricação de peças automotivas, incluindo desenvolvimento de produtos, análise de produtos, formabilidade de produtos, prototipagem, estampagem de produção, conformação, soldagem robótica, montagem e envio de peças.

Uma das principais competências da KTH é o projeto e implementação de linhas de soldagem flexíveis para componentes de carroceria automotivos. Suas linhas de soldagem usam acessórios complexos, ou gabaritos, para manter os componentes no lugar enquanto um robô os solda. Cada modelo de automóvel requer um gabarito diferente, o que leva a muitas trocas de equipamentos na fábrica.

Para aumentar a flexibilidade e otimizar o espaço de fabricação limitado, a KTH criou uma célula de trabalho de dupla face com mesa giratória. O objetivo deste projeto era manter o robô ativo e reduzir o tempo de setup. As peças são carregadas no gabarito de um lado da plataforma giratória enquanto o robô solda as peças do outro.

Antes da instalação dos acopladores utilitários GA2 da ATI, a KTH contava com trabalho manual para conectar e desconectar cabos e carregar os gabaritos nos toca-discos. Multiplique isso por uma ou duas trocas por linha por turno e você terá uma quantidade impressionante de interação homem-máquina no processo.

Dave Reed, líder de projeto no departamento de solda da KTH, teve esta visão do processo antigo:“Antes de começarmos a usar os acopladores utilitários ATI, tínhamos uma linha de ar e um coletor e precisávamos conectá-los com amarrações. No lado elétrico, tivemos que acoplar as desconexões de 40 pinos torcendo-as manualmente. Este processo foi repetido muitas vezes para cada mudança de gabarito.”

De acordo com KTH, as demandas de trabalho físico do antigo processo eram muito altas e, é claro, sempre que um associado entrava na célula de trabalho, havia um risco inerente. Sob essas condições, a alta frequência de falhas de cabos não foi uma surpresa. Acoplar e desacoplar os cabos com força e torque inconsistentes criava desgaste excessivo. O desalinhamento dos conectores levou a pinos danificados. Sem um espaço de armazenamento dedicado para cabos que não estavam em uso, eles eram deixados no chão ou em cima de outros equipamentos da célula.

“Tínhamos linhas de ar cortadas e vazando, conectores danificados”, disse Reed. “A manutenção foi chamada para tentar avaliar o problema, mas na maioria das vezes, era apenas um pino torto em um conector que nos custaria horas de inatividade – aproximadamente 65 horas por ano por linha.”

Além da interação humana excessiva e falhas de equipamentos, o processo antigo era um pesadelo para o grupo de suporte de equipamentos. O líder da seção do grupo, Jonah Strapp, observou:“Após as trocas, você teria que mexer em algo na célula para fazê-lo funcionar novamente. O tempo de inatividade significa perda de dinheiro. Quando isso ocorre, há um pouco de pressão para que as linhas funcionem.”

A KTH estava excepcionalmente motivada para melhorar a troca do gabarito de soldagem para permitir um fluxo de operações mais suave, aumentar a segurança dos funcionários e reduzir os casos de falha do equipamento. Matt Myers, engenheiro da equipe do grupo de projetos de engenharia da KTH, explicou:“Durante nosso dia normal de operação, tentamos extrair o máximo de produção possível da linha. Toda vez que fazemos uma troca, estamos perdendo tempo de produção, o que se traduz em um grande negativo financeiro em nossos livros. Qualquer coisa que possamos fazer para reduzir a quantidade de tempo de inatividade é extremamente crítica.”

Esse é exatamente o ponto em que a adoção dos acopladores utilitários da ATI apresentou uma solução eficiente que economiza tempo. Os acopladores utilitários da ATI são adequados para a troca da linha de soldagem da KTH. Eles fornecem energia, sinal e pneumático. Os acopladores utilitários da ATI possuem conformidade rotacional integrada para fornecer acoplamento repetível em um pacote durável. Como o design é modular, os acopladores utilitários funcionam com a extensa família de módulos utilitários de troca de ferramentas da ATI.

Juntos, os acopladores e módulos de utilitários também atendem a uma variedade de protocolos de rede, explicou Myers da KTH. “Quando se trata de design de novos produtos, posso contar com a equipe de engenharia da ATI para projetar rapidamente um produto elétrico ou pneumático que atenda às nossas necessidades ou fazer referência a um dos milhares de produtos [disponíveis] em seu site.” Para este sistema específico na KTH, a ATI configurou um acoplador de utilitário e um módulo elétrico de E/S discreta de 32 pinos que foi facilmente integrado às linhas existentes.

“Quando começamos a testar o acoplador utilitário, ficou claro imediatamente que faria uma grande diferença. Os novos acopladores são muito fiáveis e mãos-livres. Não temos que mexer com eles. Eles funcionam sempre”, disse Strapp.

Quando perguntado como a KTH escolheu a ATI como fornecedora, Myers respondeu:“Com base em nosso relacionamento anterior de atendimento ao cliente, os prazos de entrega rápidos e nosso gerente de contas local, foi uma decisão fácil optar pela ATI”. A KTH é uma usuária de longa data dos produtos de troca de ferramentas robóticas da ATI, portanto, a transição para o acoplamento automático com os acopladores utilitários da ATI funcionou bem.

Dave Reed confirmou o desempenho do acoplador utilitário ATI GA2:"Eu troquei provavelmente centenas desses gabaritos no ano passado e nunca tive problemas com o sistema ATI. Você coloca o gabarito lá, você aperta o botão , ele pressiona, prende, seus pinos são todos acoplados, você tem tolerância zero em obter pinos tortos ou linhas de ar quebradas. É praticamente um produto impecável. Isso torna a vida muito mais fácil."

Sistema de controle de automação

- Melhore o desempenho com soldagem automatizada

- 4 maneiras de melhorar o desempenho da soldagem robótica

- Como a soldagem robótica está mudando a fabricação pesada

- Soldagem Robótica:Prevenção de Causas Comuns de Inatividade Não Programada

- Produção automatizada de acoplamentos de perfuração de petróleo

- Células robóticas permitem a disposição automatizada de peças

- As células padronizadas FastArc facilitam a entrada na soldagem robótica

- Células de soldagem robótica para serviço pesado podem ser um ótimo primeiro passo

- Soldador de resistência automatizado:uma evolução

- Uma introdução ao soldador de resistência automatizado