Aprimorando o ponto de ataque da automação no chão de fábrica

Na máquina, perto da máquina, entre máquinas — a IIoT nunca está longe

A flexibilidade chegou à automação, talvez como nunca antes. E para indústrias que exigem usinagem, montagem e medição de precisão, as tecnologias de automação nunca estiveram tão disponíveis.

As soluções de automação vão desde a mais alta precisão até confiabilidade e velocidade testadas em produção. Quase nunca as tecnologias são representadas como sendo todas as coisas para todas as pessoas ou, mais propriamente, todas as soluções para todos os problemas. Não se trata de escolher seu veneno, é mais de selecionar a tecnologia mais adequada e ser capaz de justificar o ROI. Automações testadas e comprovadas, como alimentadores de barras, carregadores de pórtico, opções simplificadas de pick and place nunca estão muito longe da vanguarda, mas estão sendo acompanhadas e eclipsadas em muitos casos por tecnologias robóticas novas e mais rápidas que têm o benefício da versatilidade que a IIoT digital comunicação pode trazer para a fabricação.

Precisão na relojoaria levou a dezenas de robôs

De acordo com Rick Brookshire, gerente de produto do grupo, robôs da Epson America Inc. (Carson City, CA), quando sua controladora, a Seiko Epson Corp., desenvolveu robôs para fabricar seus próprios relógios há cerca de 35 anos, a precisão era tudo. Hoje, a Epson combina velocidade com precisão em sua oferta de mais de 300 robôs em tamanhos que variam de 175 a 1000 mm de alcance, com cargas úteis de até 20 kg e repetibilidade de até 5 μm. As primeiras aplicações típicas incluíam peças que poderiam caber na sua mão para aplicações automotivas, médicas, eletrônicas e funções, incluindo montagem, manutenção de máquinas, montagem de kits, inspeção e teste e paletização em praticamente todos os tipos de indústria.

A mais nova adição ao portfólio de robôs da Epson, o Synthis T3 All-in-One SCARA (braço de robô articulado de conformidade seletiva) de nível básico, foi introduzido a um preço acessível e com recursos de velocidade e precisão destinados a expandir ainda mais as aplicações da Epson em automotivo, eletrônicos, dispositivos médicos e produtos de consumo.

Desde sua introdução no final de 2017, o T3 encontrou aceitação no mercado além de nossas expectativas mais loucas”, disse Brookshire. “O T3 tem um controlador dentro do braço, conexão a um PC para programação – tudo ao preço de US$ 7.495. Ele apresenta o mesmo software que usamos em nossos robôs de seis eixos da série G de ponta.”

Como os outros robôs SCARA da Epson, o T3 é um robô de quatro eixos que vai de uma superfície plana a uma superfície plana e foi posicionado como uma alternativa aos slides lineares na oficina. “Os slides lineares precisam ser ajustados continuamente para trocas”, disse Brookshire. O T3, com braço de 400 mm e carga útil máxima de 3 kg, atende a essa necessidade de flexibilidade com velocidade para operação eficiente, integração em um design compacto e software de programação RC+ da Epson.

Eficiência do Robô em Pacotes Compactos

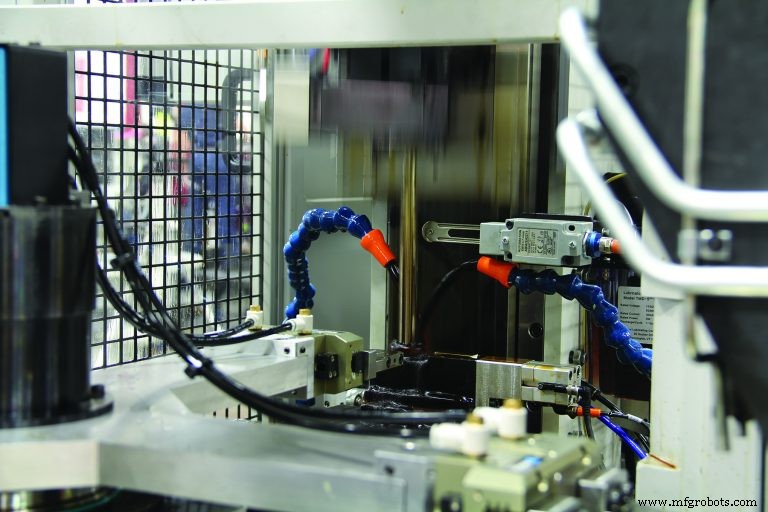

A Erowa Technology Inc. (Arlington Heights, IL) tem um histórico de desenvolvimento de sistemas de paletização e robôs para manusear ferramentas e peças para processamento EDM, bem como aplicações de manutenção de máquinas para fabricação de cavacos em conjunto ou em combinação com máquinas EDM. “Um job shop faz algo diferente todos os dias. Esse é o nosso forte:colocar uma peça de trabalho em um palete e em uma revista e deixar um robô movê-la dentro da máquina para processamento – seja para uma, duas ou cinco peças”, disse Chris Norman, presidente e COO. “Estamos em um nicho de mercado e nossa automação é projetada para oficinas, oficinas de moldes e oficinas de fabricação aeroespacial de curto prazo, para citar alguns.”

A demanda pelos produtos de automação da Erowa tem sido forte. “Há uma maior aceitação pelas lojas de soluções de automação hoje. Tivemos um crescimento nas vendas de automação de 10 a 20% em relação a 2017, que aumentou cerca de 30% em relação a 2016”, disse Norman. “Não somos mais apenas os caras da EDM, embora ainda façamos muito na fabricação e manuseio de eletrodos. Nosso ferramental está sendo usado em muitas facetas diferentes da fabricação. Nosso sistema de troca rápida entre nossos paletes e nossos mandris e trocadores de ferramentas para ferramentas de corte e trocadores de eletrodos em um EDM é uma forma de automação que muitas empresas não pensam.”

A programação de seus robôs foi simplificada, de acordo com Norman. “Nossos robôs não são difíceis de programar. Existem diferentes níveis de integração. O mais básico é que o robô é o escravo da máquina. Fizemos todo o trabalho de interface e temos interfaces com todos os principais OEMs. Quando vamos instalar, chamamos o palete na máquina da mesma forma que você chama um fuso na máquina. É basicamente uma linha de código. Temos um software de controle de células que gerencia a máquina e o robô em vez do controle da máquina. Normalmente, precisamos apenas de um dia de treinamento com os clientes”, disse Norman.

O chão de fábrica é um lugar movimentado

Os mais novos EDMs da Makino Inc. (Mason, OH) apresentam automação para operação não supervisionada. O suporte vem do HyperConnect, o conjunto de aplicativos de Internet das Coisas Industrial (IIoT) da Makino para EDMs que aprimora a experiência e a eficiência do usuário e reduz o tempo de inatividade da máquina. Disponível em todos os Makino EDMs equipados com sistemas de controle Hyper-i, o HyperConnect permite que gerentes e operadores de loja monitorem e controlem processos EDM de qualquer PC, dispositivo inteligente ou outros sistemas de controle Hyper-i na rede.

Os operadores de EDM já se deparam com muita coisa no chão de fábrica. A última coisa que alguém quer é tê-los correndo para frente e para trás entre máquinas e espaços de escritório. O HyperConnect oferece a esses operadores acessibilidade ao que eles precisam para maximizar a eficiência, estejam eles na máquina, no escritório ou trabalhando remotamente.

O pacote HyperConnect possui quatro recursos principais de conectividade para que o pessoal da loja monitore, planeje e solucione problemas de suas operações de EDM. Das quatro funções, as funções EDM Mail e PC Viewer são as mais usadas. O EDM Mail transmite informações de status da máquina para os operadores por e-mail durante a operação autônoma para ajudar a reduzir o tempo de inatividade e oferecer suporte a habilidades multitarefa. Ele pode fornecer atualizações periódicas e com intervalos cronometrados das condições de operação de uma máquina ou alertar os operadores sobre uma parada da máquina a qualquer hora.

Processos de interligação à distância de uma ideia

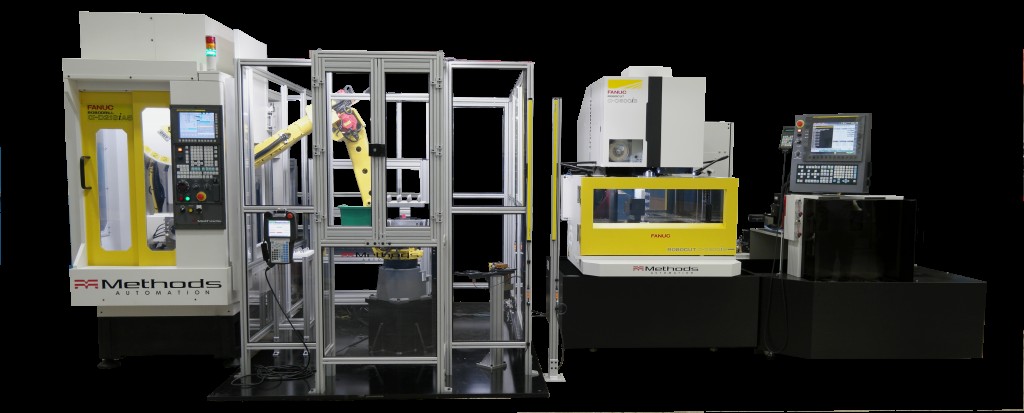

Quando a tecnologia oferecida por um fabricante de máquinas-ferramenta cruza processos não relacionados, a automação pode fornecer o elo produtivo inesperado. Methods Machine Tools Inc. (Sudbury, MA), fornecedora de máquinas-ferramentas, tecnologia de impressão 3D e automação, deu um “salto quântico” ao combinar os processos para aumentar a produção na fabricação 3D. A célula de automação combina manufatura aditiva com robótica e processos subtrativos com o objetivo de fornecer pós-processamento para produção de peças 3D finalizadas de forma rápida e altamente eficiente.

Os 20 pés. (6 m) A célula de métodos inclui uma estação de alimentação de produtos impressos em 3D, que transporta peças 3D em placas de construção para um FANUC C600 EDM que faz um corte para separar parcialmente as peças das placas de construção. Na próxima estação, um robô FANUC encaixa as placas das peças impressas e transfere as peças para uma RoboDrill FANUC para operações finais de usinagem. Robodrills são especialmente preferidos em ambientes de chão de fábrica por sua pegada de automação compacta e independente. Projetada para fabricação sem luz, a célula reduz o tempo total para concluir as peças, desde a impressão 3D até o pós-processamento final, quadruplicando o rendimento total da peça e eliminando o trabalho manual. O parceiro de impressão 3D da Methods Machine é a 3D Systems Corp. (Rock Hill, SC), a criadora da impressão 3D.

Manufatura inteligente significa conectividade IIoT

Dois fabricantes de máquinas-ferramenta, Mazak Corp. (Florença, KY) e Murata Machinery USA Inc. (Charlotte, NC), colaboraram para desenvolver um sistema de fabricação inteligente combinando a usinagem, automação e tecnologias inteligentes da Mazak com o armazenamento automatizado de alta densidade da Muratec e sistema de recuperação. O SMS Mazatec resultante (sistema de fabricação inteligente) fornece fabricação sem supervisão e alto rendimento, bem como conectividade IIoT.

O Mazatec SMS combina vários centros de usinagem horizontal Mazak e/ou máquinas multitarefas com um sistema do tipo estocador de orientação vertical Muratec que possui paletes, uma caçamba de material e um guindaste estocador de alta velocidade. Para atender às necessidades específicas de produção e espaço físico de cada fabricante, o sistema modular pode ter até 150 estocadores (em tamanhos diferentes) em uma configuração de seis níveis que aumenta significativamente a eficiência do espaço.

A tecnologia SmartBox IIoT da Mazak e o software de gerenciamento de produção Smooth PMC são os principais componentes do SMS. O sistema automatizado da Muratec controla todas as interconexões e sincroniza com o host ERP/MRP e MES de um fabricante. Como resultado, o Mazatec SMS foi projetado para se tornar uma solução de fábrica inteligente para controle, monitoramento e otimização de processos para produzir uma variedade de peças – mesmo em lotes pequenos – com alta eficiência. A Mazatec SMS pode incorporar vários tamanhos e tipos de máquinas operatrizes em um mesmo sistema automatizado de fabricação. O equipamento periférico para o Mazatec SMS inclui estações individuais para carregamento e centralização, carregamento de inclinação, carregamento de elevação e abaixamento, configuração de trabalho e lavagem de peças. Além de manter as máquinas-ferramentas abastecidas com trabalho, o guindaste estocador do sistema realiza a entrada geral do Mazatec SMS de peças brutas e a saída de peças acabadas.

A automação depende do software, foco da IIoT

A Shop Floor Automations (SFA; La Mesa, CA) é especializada em software de automação de fabricação que fornece às oficinas monitoramento de máquinas, rede CNC (software DNC), rastreamento de ferramentas e gerenciamento de dados de produção. “Nossas tecnologias avançadas funcionam com protocolos como MTConnect, OPC UA, Okuma Thinc, Modbus e FANUC FOCAS”, disse Guy Barrow, executivo de contas. “Nossas soluções são bem-sucedidas para oficinas de máquinas CNC, oficinas de fabricação, oficinas de fabricação de moldes e qualquer oficina relacionada ao processo de fabricação. As lojas incluem aquelas que fabricam [altos volumes de peças aeroespaciais, peças médicas, armas de fogo e peças automotivas, bem como produção combinada/oficinas de trabalho”.

De acordo com Barrow, os clientes da SFA querem eliminar mídias antigas no chão de fábrica sem substituir suas máquinas. Eles estão indo sem fio e substituindo as unidades de disquete. “Embora sejam necessárias transferências de programas e controle de revisão CNC, eu diria que o monitoramento de máquinas é popular para nós agora. A eficiência da máquina é muito importante para os clientes. Temos engenheiros à disposição para personalizar soluções que atendam às necessidades das preocupações de produção do cliente. As lojas querem investir nos padrões da Indústria 4.0 e IIoT, para que isso tenha um efeito positivo em nosso mix de produtos. Sempre testamos novas soluções para resolver os problemas para os clientes de métodos alternativos de comunicação/gerenciamento de transferência de programa, aumentando a utilização da máquina, controle de revisão, eliminação de papel e melhor preparação para auditoria. Também os ajuda a atingir outros objetivos, como certificação ISO, fabricação sem iluminação e integração com outras soluções, como software ERP.”

Automação em pequena escala com grande capacidade

Uma combinação de centros de usinagem com sistemas de manuseio de paletes provou ser boa para um sistema de automação para séries de pequena escala até tamanhos de lote de um. Por esse motivo, a Liebherr Automation Systems Co. (Kempten, Alemanha; e Saline, MI) expandiu sua oferta de produtos de automação com o PHS Allround. Os objetivos do sistema de automação inteligente são maior eficiência e operação simples, independente do tamanho e peso da peça. O sistema transfere a configuração das peças de trabalho da máquina para uma estação de configuração separada e armazena as peças de trabalho pré-montadas em uma área de armazenamento intermediária. As peças pré-montadas armazenadas no sistema compensam os tempos de funcionamento curtos e longos da máquina e permitem turnos com muito pouca ou mesmo nenhuma mão de obra, o que por sua vez permite que os preços unitários sejam otimizados em até 20%.

A Liebherr desenvolveu a classe compacta PHS Allround para usuários universais. De acordo com a empresa, o PHS Allround fecha a lacuna entre a solução de sistema de carregamento rotativo RLS de nível básico da Liebherr e o sistema de manuseio de paletes PHS Pro individualmente configurável. O sistema de manuseio de paletes PHS Allround permite que um grande grupo de usuários passe para uma produção flexível em combinação com centros de usinagem de quatro e cinco eixos. O novo conceito modular em três classes de peso para cargas de até três toneladas é flexível e pode ser configurado e expandido individualmente. Isso corresponde a tamanhos de paletes de 500 x 500 mm a 1000 x 1000 mm.

Automação personalizada visa operações secundárias para célula de fabricação de peças de extensão de barril AR-15

Hydromat, um nome sinônimo de produção de alto volume no chão de fábrica, projetou e construiu uma célula personalizada em processo para eliminar manuseio adicional e operações secundárias para uma peça de extensão de cano para o popular rifle estilo AR-15. Anteriormente, esta peça teria sido produzida em várias máquinas.

A solução foi fornecida com a tecnologia de máquina EPIC da Hydromat com processos adicionais de automação e usinagem. A equipe de engenharia da Hydromat criou um processo que faria o trabalho sem nenhuma operação fora da célula – desde o estoque de barras brutas até a peça concluída.

Os engenheiros da Hydromat propuseram um processo de célula de produção Barrel Extension OP 10/20/30. Esta solução inclui uma saída da máquina Hydromat EPIC para uma célula de processo de transferência de quatro estações de brochar/moeda/rebarba Op 20 integrada personalizada antes de retornar à máquina Hydromat para a conclusão da peça Op 30. Durante o processo de usinagem, a peça é retirada da máquina, brochada em uma célula separada e, em seguida, retornada ao processo de transferência rotativa para ser finalizada. A máquina de transferência rotativa EPIC 32/45-16 inclui total integração com a automação do robô e uma célula Op 20.

OP 10 começa com um alimentador de barra de feixe que alimenta a barra em uma pinça e corta na estação um. A peça em bruto é movida das estações de dois a oito com processos de usinagem específicos em cada um para os recursos no primeiro lado da peça. Na estação nove da máquina EPIC, a peça é extraída com o primeiro robô FANUC da pinça e colocada em posição aberta na bandeja de alimentação na célula de processo Op 20. O segundo robô pega a peça com uma das garras duplas Schunk e a coloca na garra na posição um da mesa dentro da célula.

Após a verificação da posição a laser, a peça é transferida para a segunda estação. A peça é extraída da mandíbula por um sistema de transferência pneumática e colocada na posição de processo de brochamento onde a brochadeira faz seu trabalho.

A Ty Miles Inc. (Westchester, IL) forneceu a máquina de brochamento e ferramentas para a operação. Uma vez que o brochamento é concluído, o sistema de transferência pneumática reposiciona a peça na mandíbula antes de ser levada para a terceira posição para cunhagem.

A peça é então transferida para a quarta posição para uma etapa final de rebarbação antes de retornar à posição um para ser descarregada e colocada em uma posição aberta na bandeja de descarga. A partir desta posição a peça é devolvida à máquina Hydromat EPIC para Op 30 nas estações 9H a 16H para usinagem de features no segundo lado da peça. Depois de concluído, outro robô FANUC extrai a peça de extensão do barril concluída da pinça e a coloca em uma correia transportadora para remoção. Com um tempo de ciclo de 15,0 segundos, o processo produz 240 peças por hora, desde o estoque de barras até a conclusão da usinagem necessária da peça. Após o tratamento térmico, um processo de retificação prepara a peça para o mercado.

Sistema de controle de automação

- A oficina de moldagem automatizada está aqui; Você está pronto?

- Como aumentar a produtividade do funcionário na fábrica

- O software B&R utiliza melhor o potencial dos robôs

- A oficina de máquinas CNC:um guia completo

- A máquina de marketing:como a tecnologia pode impulsionar o sucesso dos fabricantes

- O futuro dos testes:automação e robôs colaborativos

- A automação e os robôs mudarão o mundo?

- Quão brilhante é o futuro da automação?

- A máquina suíça na oficina de hoje

- Um ponto de virada para a automação robótica