Os CNCs modernos facilitam o trabalho com coisas difíceis

Os CNCs estão ficando mais rápidos, inteligentes e fáceis de usar

É o acrônimo de máquina-ferramenta que você nunca se preocupa em colocar em palavras:CNC. E na maioria das vezes provavelmente não há problema em ver seu “controle numérico computadorizado” como uma caixa preta fazendo mágica. Mas se você está lutando com usinagem de alta velocidade, precisa de melhores acabamentos de superfície ou maior precisão, tem problemas de treinamento e retenção ou deseja um melhor controle da sua eficiência de produção, a resposta pode ser as últimas iterações dessas três pequenas letras.

Quem precisa da velocidade?

Como tudo relacionado a computadores, os CNCs estão cada vez mais rápidos. Para citar alguns exemplos da estonteante variedade de especificações que você verá, a Heidenhain controla blocos de dados de processo em meio milissegundo, o Siemens SINUMERIK 840D sl pode controlar até 31 eixos e 10 canais de usinagem com apenas um único processador, e o pulso a contagem é de até 32 milhões por revolução nos mais recentes acionamentos e motores da FANUC. Quem precisa desse tipo de poder?

Primeiro, qualquer pessoa que tente mover vários eixos simultaneamente, especialmente se precisar fazê-lo rapidamente. Tom Maxwell, engenheiro de aplicação sênior da Fagor Automation-USA (Elk Grove Village, IL) apontou especificamente para o aumento do uso de compósitos no setor aeroespacial, onde “roteadores de cinco eixos de alta velocidade mais rápidos geralmente exigem mais poder de processamento. Também vemos a necessidade de usinagem de alumínio em alta velocidade em cinco eixos em centros de usinagem de alto desempenho.”

Ou como Gisbert Ledvon, gerente de desenvolvimento de negócios TNC da Heidenhain, disse:“A usinagem de alta velocidade requer taxas de avanço rápidas e cargas de cavacos constantes. Você deseja transferir o calor para o chip e não para a ferramenta. Mas se o controle for muito lento para gerenciar os dados provenientes do seu sistema CAD/CAM ou pós-processador, você não poderá garantir uma carga de chip constante, o que queima a ferramenta muito rapidamente. Você também não obtém o mesmo acabamento de superfície ou precisão. Controles mais rápidos também são necessários para operar fusos de até 80-100.000 rpm, novamente para manter a carga de cavacos constante. O CNC é um grande componente de sucesso nessas áreas.”

Máquinas que combinam métodos de usinagem, como fresadoras ou máquinas que fresam e retificam também estão impulsionando a necessidade de processadores ultrarrápidos. “Se, por exemplo, a peça não estiver centralizada na mesa de uma fresadora e você quiser fazer uma operação de torneamento, terá movimento em todos os eixos, não apenas nos eixos rotacionais”, disse Ledvon.

Steve Holmes, desenvolvedor de negócios, Siemens Industry Inc., Digital Factory Division, Machine Tool Business (Elk Grove Village, IL) acrescentou outro exemplo:Robôs controlados pelo CNC de um centro de usinagem para manuseio de peças e também usinagem leve, como rebarbação. O controle SINUMERIK 840D possui uma função chamada “Run My Robot” que elimina a necessidade de um controle separado ou PLC para outro robô. O controle simplesmente dedica outro canal a essa tarefa.

Por outro lado, tome cuidado para que a velocidade que você acha que obterá de um controle não seja prejudicada por outro componente. Como Jody Michaels, gerente nacional de vendas da FANUC America Corp. (Hoffman Estates, IL) explicou:“Temos concorrentes que reivindicam recursos como uma antecipação de 25.000 blocos. Tudo bem, mas se você não tiver velocidade de processamento na CPU e as unidades e motores para responder rapidamente, não importa o quão longe você esteja olhando para frente. Você poderia colocar um motor de 1.000 hp em um trator John Deere, mas isso não significa que ele irá a 150 milhas por hora. Você precisa de todo o sistema.”

Antes de deixar o assunto de velocidade, vale a pena notar que a maioria dos CNCs modernos inclui uma função geralmente chamada de “controle de avanço adaptativo”, que usa a carga medida do fuso para ajustar a velocidade de corte. Por exemplo, se você estiver cortando “ar”, o controle acelera automaticamente a alimentação até o máximo que você definiu. Quando a ferramenta está enterrada no corte, o controle desacelera o avanço para manter o torque constante e seguro. Tudo na mosca. Na opinião de Ledvon, o recurso é particularmente bom para “usinagem autônoma e fresamento trocoidal. Ele otimiza ainda mais os pacotes CAD/CAM que ajustam as velocidades de usinagem com base no volume previsto de remoção de material.”

Maior precisão, melhores acabamentos

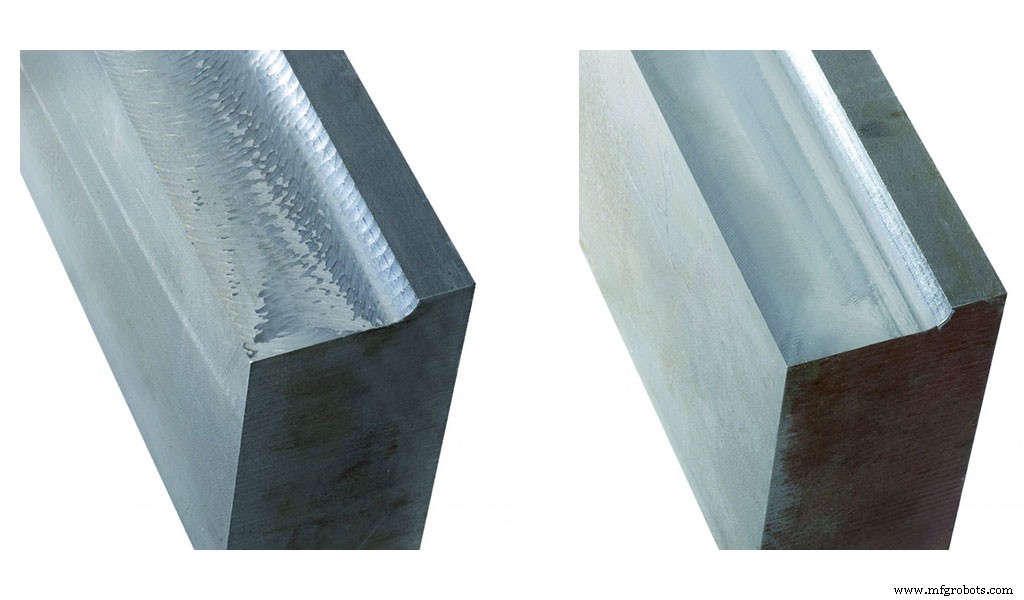

Como já sugerimos, os controles avançados oferecem muito mais do que a capacidade de lidar com complexidade cinemática e vários processos ou a capacidade de usinar mais rapidamente. Talvez o mais importante, eles oferecem maior precisão de usinagem e acabamentos de superfície aprimorados para moldes e matrizes e outras aplicações onde esses fatores são críticos. Uma abordagem comum, exemplificada pela Fagor, é a dupla realimentação que usa o encoder digital do motor e um encoder linear absoluto separado para informar o controle. Maxwell disse que isso “permite precisões muito maiores, mas mantendo o movimento suave”.

Paul J. Gray, gerente de planejamento de caminho, design de front-end, P&D para o fabricante de máquinas Hurco (Indianapolis) disse que o controle WinMax da empresa precisava de mais poder de processamento para suportar seus algoritmos de controle baseados em tolerância UltiMotion patenteados, que por sua vez forneceram uma taxa de 25% redução no tempo de ciclo para usinagem de quatro e cinco eixos. Mas mais do que isso, as novas máquinas de cinco eixos da Hurco apresentam motores de torque de eixo rotativo de acionamento direto que aproveitam ao máximo a alta resposta dinâmica do UltiMotion para fornecer acabamentos de superfície mais suaves.

A menção de “algoritmos” nos traz de volta à percepção comum de que os CNCs modernos são uma caixa preta. Na verdade, muitas vezes existem programas sofisticados em execução em segundo plano que vão muito além da simples execução dos movimentos definidos pelo seu programa de usinagem.

Um exemplo chave é a reinterpretação das curvas spline que saem do seu pós-processador CAD/CAM. Como Ledvon explicou, esses contornos normalmente têm pontos que ficam fora do raio de uma determinada curva.

“Forçar uma máquina a ir de um ponto a outro ao longo de tal contorno pode criar vibrações e marcas de medição em sua peça de trabalho. No controle Heidenhain, você pode estabelecer uma largura de banda de alguns mícrons e permitir que a máquina se mova suavemente dentro dessa faixa de tolerância ao redor do contorno programado. O controle também otimiza a velocidade e o avanço dependendo da forma do contorno, mantendo a precisão.” Heidenhain chama esse recurso de Previsão Dinâmica Avançada (ADP) e é comum em controles avançados. A FANUC, por exemplo, chama sua versão de Smooth Tolerance Control.

Há também uma infinidade de recursos que corrigem erros inerentes à máquina, como o Adaptive Chatter Control (ACC) da Heidenhain. “Trabalhamos com o fabricante da máquina-ferramenta para determinar como as vibrações podem ocorrer em suas máquinas, pois isso difere de máquina para máquina”, disse Ledvon. “E determinamos qual ação o controle deve tomar para eliminar tais harmônicos quando eles ocorrerem, o que novamente difere de máquina para máquina. O fabricante da máquina-ferramenta coloca esses dados no PLC, que os envia de volta ao controle e é executado automaticamente.”

Heidenhain, FANUC e outros também têm funções que compensam erros de posição dependentes da aceleração no ponto central da ferramenta. Por exemplo, disse Ledvon, massa e inércia podem causar movimentos de inclinação durante a frenagem e aceleração, resultando em erros de posição que não são reconhecidos pelos codificadores de posição.

Os erros dependem em parte da rigidez das guias, da distância entre o ponto de aplicação da força de avanço e o centro de massa, bem como da distância entre o centro de massa e o ponto central da ferramenta. Assim, a Heidenhain faz parceria com o fabricante da máquina para entender a mecânica da máquina e faz cálculos com base nesse entendimento para corrigir esses erros de aceleração. Ledvon acrescentou que esses ajustes são de apenas alguns mícrons e, portanto, nem sempre são necessários, dependendo da aplicação.

A terminologia da FANUC fornece uma boa noção de algumas das funções aparentemente mágicas adicionais agora disponíveis para o construtor de máquinas-ferramenta e, portanto, para o usuário:Smart Spindle Acc/Dec, Smart Feed Rate Acc/Dec, Smart Backlash Compensation e Smart Thermal Control.

Michaels apontou que o Smart Spindle Acc/Dec também serve para economizar nos custos de energia porque os programas CAD/CAM geralmente produzem grandes mudanças nas velocidades do fuso que, de outra forma, consumiriam mais eletricidade do que o necessário. Mas produzir peças melhores é o principal benefício da maioria desses recursos. Ou, como ele resumiu:“Com o controle de tolerância de hoje e a alta resposta de nossos motores e acionamentos, há tanta coisa acontecendo em segundo plano que sua peça usinada parece um acabamento polido”.

Avanços em IHMs

Como você pode esperar, os avanços recentes na interface homem/máquina (IHM) incluem designs orientados por ícones e o tipo de controle na ponta dos dedos popularizado pelos smartphones (pitch para reduzir uma imagem, espalhar para ampliar etc.). Mesmo a FANUC, cuja IHM onipresente não mudou muito em 25 anos, agora oferece o que Michaels descreveu como “uma interface muito diferente. Uma tela inicial que não se parece com uma tela FANUC, com linhas de ícones diferentes para dados de ferramentas, edição de seu programa, manutenção, etc. Você também pode personalizá-la, por exemplo, adicionando um aplicativo de programação de outro fornecedor. Mais importante, isso torna a gestão do nosso controle muito mais aceita pelos millennials.”

Mas as mudanças não são apenas uma graça para os millennials. Os fornecedores de CNC conseguiram não apenas fornecer ao operador da máquina mais capacidade de programação independente do CAD/CAM off-line, mas também tornaram isso relativamente fácil.

Gray disse que o novo sistema de programação de conversação gráfica da Hurco oferece aos operadores a capacidade de “importar arquivos CAD de modelo sólido e simplesmente clicar nos recursos da peça que desejam cortar para gerar o programa da peça. Ele irá até mesmo orientar automaticamente máquinas de cinco eixos para cortar recursos de 3+2 eixos. A simplicidade na programação não só melhora a produtividade do operador, como também elimina as fontes de erro humano na sequência de produção.”

Siemens, Heidenhain e outros oferecem a mesma capacidade e Holmes acrescentou que a capacidade de usar qualquer ciclo fixo padrão de três eixos em qualquer plano inclinado elimina a necessidade de um sistema CAM caro para peças de cinco lados.

Holmes também observou que “as HMIs avançadas de hoje vão além da verificação visual básica. Eles oferecem verificação gráfica 3D de programação, configurações de ferramentas e fusos, apalpação de peças, eficiência de percurso e suportam uma série de novos recursos, como prevenção de colisões que são viabilizadas por verificação visual. Além disso, a mesma experiência de verificação visual pode ser obtida em toda a fábrica, de três eixos a 3+2 e até a usinagem completa de cinco eixos.”

Gray rebateu que os gráficos no controle e os sistemas de simulação de máquina não são mais especiais e “é o lado da programação onde a maioria dos controles vacila, principalmente para usinagem de cinco eixos”. Para resolver isso, a Hurco “desenvolveu um tipo de programa universal para programação conversacional e NC que cortará a mesma peça em qualquer máquina de cinco eixos Hurco, independentemente de sua configuração, sem ter que fazer alterações no programa da peça”, disse ele. “Isso simplifica o treinamento do operador de cinco eixos e oferece considerável flexibilidade de produção para nossos clientes.”

O grau em que os programas escritos para uma máquina podem ser executados em outra (programação independente cinemática) é outro foco da Siemens.

“Essa abordagem permite que o mesmo programa seja executado em várias máquinas de cinco eixos com cinemáticas diferentes sem a necessidade de um pós-processador separado para cada máquina-ferramenta”, disse Holmes. “Com a programação independente da cinemática, os programas CNC gerados também são independentes da máquina, resultando em maior flexibilidade para usinagem de cinco eixos. Então, pegue uma peça escrita para uma máquina com cabeçote articulado e mova-a para um VMC sem cabeçote articulado, mas com mesa de munhão. O controle reorienta automaticamente o programa para executar a peça nesta máquina.” E as peças não precisam ser programadas com o próprio pacote CAD/CAM da Siemens, NX. Qualquer pacote padrão serve.

Ao mesmo tempo, a Siemens talvez seja a única a oferecer um sistema CNC completo e um pacote de software CAD/CAM; os dois estão tão integrados que as alterações em um são imediatamente refletidas no outro sem pós-processamento. Com seu alcance mais amplo, a Siemens e a FANUC também oferecem “HMIs universais” que parecem semelhantes de fresamento a torneamento e retificadoras, facilitando o treinamento.

Maxwell disse que a Fagor oferece um novo recurso que “permite ao usuário selecionar o material e as ferramentas e recuperar velocidades e avanços básicos para a peça específica que está programando. A Fagor também implementou um ajuste instantâneo do operador entre velocidade e precisão para aumentar a velocidade durante as operações de desbaste, mas a precisão durante o acabamento.”

Na mesma linha, Holmes disse que os controles da Siemens incluem “ciclos de usinagem de alta velocidade que permitem ao operador ajustar facilmente o processo de usinagem para desbaste, semi-acabamento ou acabamento, tudo com a alteração de apenas um ou dois valores no ciclo”.

Outras ajudas de configuração

Além das interfaces intuitivas, os CNCs atuais também auxiliam o operador na orientação de cada função. A Siemens inclui mais de 100 videoclipes curtos, chamados Animated Elements, que ilustram praticamente todos os campos nos ciclos fixos ou operações de configuração.

A Heidenhain tem um novo sistema chamado VSC (Visual Setup Control) que tira uma foto de sua configuração depois de otimizar a orientação da peça no suporte, o aperto dos parafusos e assim por diante. O controle então compara essa imagem com configurações subsequentes no mesmo ciclo de produção e alerta o operador sobre quaisquer anomalias, como uma chave deixada na peça ou um furo ausente, dando a ele a opção de prosseguir, mudar para o próximo palete ou parando para ação corretiva. O VSC é tão sensível que a câmera reconhece até mesmo uma cabeça de parafuso que não é perfeitamente plana devido ao excesso de torque.

O KinematicsOpt é outro recurso intrigante da Heidenhain. “Coloque uma esfera de calibração na mesa”, disse Ledvon. “O apalpador toca a circunferência da esfera em diferentes ângulos e calibra automaticamente a máquina exatamente no ponto de pivô central, o que é fundamental para aplicações de cinco eixos. É um recurso muito poderoso, especialmente se houver algum desvio de temperatura na loja durante o dia. Você pode carregar um palete com a bola de calibração durante o turno e a máquina pode se recalibrar automaticamente antes de cortar o próximo lote de peças.”

A Hurco e a Siemens também fornecem essa funcionalidade para máquinas com eixos rotativos em qualquer configuração cinemática com a capacidade adicional de incluir ciclos de apalpação da linha central no programa de peças para medição automática durante a produção.

Finalmente, embora todos os controles sejam ajustados na fábrica com base no suporte de trabalho esperado, tamanho da peça e assim por diante, as mudanças no campo (intencionais ou não) às vezes exigem ajustes. Portanto, a FANUC e outros permitem o que Michaels chamou de “certa quantidade de auto-ajuste que você pode fazer sozinho”.

Maxwell disse que “a sintonia automática dos eixos usando o software Fagor Finetune agora é um recurso padrão. Este software ajusta os parâmetros do CNC e acionamentos usando diagramas de Bode para otimizar os recursos de corte de alta velocidade. A Fagor e outros também fornecem um osciloscópio integrado ao CNC para um ajuste mais avançado.”

De quem é o controle afinal?

Antes de deixar o assunto das IHMs, vale a pena notar que a interface realmente apresentada ao operador é muitas vezes parcialmente, se não totalmente, a criação do fabricante da máquina-ferramenta e não do fornecedor do CNC. Da mesma forma, muitas vezes você tem várias opções de controle do mesmo construtor, então vale a pena se informar sobre o que está por aí.

Por exemplo, atrás do front-end CELOS do DMG Mori, você encontrará um controle FANUC, Siemens, Mitsubishi ou Heidenhain, embora no último exemplo ele não seja executado em segundo plano, mas lado a lado na mesma tela.

Michaels disse:“Makino usa principalmente FANUC, mas você não saberia. Eles usam o que chamamos de Painel i, com nosso controle em segundo plano conectado a um computador que apresenta uma tela de vídeo ao usuário. Centros de usinagem e tornos verticais e horizontais padrão geralmente usam o FANUC HMI padrão. Aplicações mais especializadas, como retificação, geralmente possuem a própria IHM do OEM.” As máquinas de corte de engrenagem Gleason enterram o controle FANUC com sua HMI especializada. Outro exemplo inclui os tornos Weiler, que executam controles Siemens com uma IHM que é “tão personalizada pelo construtor que você nem saberia”, disse Holmes.

Aproveitando o poder dos dados

“A Indústria 4.0 e a Internet das Coisas Industrial são sem dúvida as forças motrizes mais importantes na indústria de hoje”, disse Gray. “A informação é a chave para tomar decisões mais inteligentes e espera-se que as máquinas CNC de hoje publiquem informações relevantes sobre produtividade e produção e se conectem com outros dispositivos inteligentes para reduzir o tempo e os custos de configuração.”

Como parte desse esforço, a Hurco fornece gratuitamente uma interface de código aberto para seu controle no GitHub e faz parceria com várias empresas de monitoramento de robótica e produtividade para ampliar os recursos de interconectividade de seu controle.

Embora o controle de Heidenhain possa dizer praticamente tudo o que acontece em grande detalhe, Ledvon disse que seu sistema StateMonitor facilita a obtenção de um conjunto relativamente restrito de dados sobre coisas como fuso ligado, fuso desligado e códigos de erro que fornecem "muito claro e decisivo análises sem todo o barulho e incômodo.” Ele também permite que o operador forneça informações sobre o motivo pelo qual a máquina não estava funcionando, o que pode ser um ponto de dados crítico que um sistema totalmente automatizado não detectaria.

Uma visão inovadora da Indústria 4.0 é o MindSphere da Siemens, uma plataforma baseada em nuvem de arquitetura aberta onde máquinas de diferentes fabricantes carregam dados com segurança para serem armazenados, analisados e monitorados de qualquer lugar do mundo. Máquinas com sensores inteligentes que monitoram vibração, consumo de corrente, temperatura e outros fatores carregam relatórios de status para o MindSphere.

Se, por exemplo, um sensor detecta uma vibração anormal proveniente do eixo Y de um determinado tipo de máquina-ferramenta, ele pode determinar (com base em algoritmos derivados de grandes quantidades de dados inteligentes coletados de outros usuários) que a vibração é devido a um rolamento desgastado no fuso de esferas do eixo Y. Essa peça pode ser encomendada e enviada ao cliente antes mesmo que ele perceba o problema. Isso vai além da manutenção preventiva para a manutenção preditiva. Um grande passo em frente.

Sistema de controle de automação

- O que é usinagem a jato abrasivo e como funciona?

- Faça sua implementação do ServiceNow funcionar sem problemas

- Ideias sobre a contratação de trabalhos de manutenção

- Certifique-se de que o trabalho de manutenção não crie gargalos no processo

- Usinagem CNC:as melhores técnicas para você

- Como fazer peças de usinagem CNC com tolerâncias apertadas

- Torno de ferramenta de grupo para trabalhos complexos de barra

- Máquina multitarefa para trabalho em barra de tamanho médio

- Transformando as coisas difíceis

- Como fazer um programa de segurança abrangente funcionar