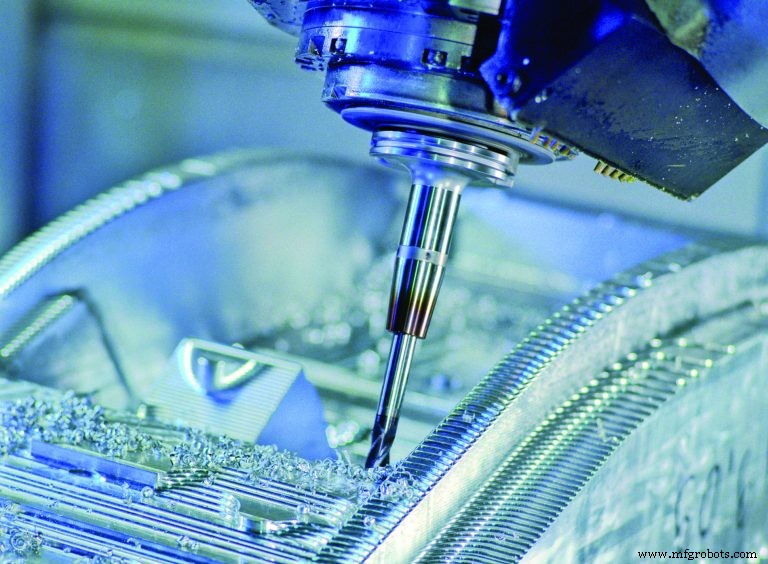

Programas CAD/CAM colocam e retiram peças da máquina com mais rapidez e eficiência

Os avanços do software se concentram em melhorias no caminho da ferramenta, reduzindo o tempo de configuração do trabalho, integrando-se a bibliotecas de ferramentas digitais e melhorando as ferramentas de simulação, verificação e análise de máquinas

Pergunte a quase qualquer fornecedor de CAD/CAM no que eles estão focados e eles dirão que é o mesmo que era há cinco anos, e será o mesmo em cinco anos:coloque a peça na máquina o mais rápido possível possível e retire-o da máquina o mais rápido possível. Aqui está o estado atual do jogo nessas duas áreas principais.

Houve várias mudanças no software CAD/CAM nos últimos anos para aumentar a eficiência e reduzir o tempo de configuração do trabalho. Mas “não há bala de prata”, como Vyncent Paradise, diretor de desenvolvimento de produtos para NX CAM, Siemens PLM Software (Plano, TX), colocou. Ele se referiu à automação como a ajuda mais importante, para incluir o uso de modelos predefinidos, além do aumento do uso de informações de produto e fabricação (PMI) em arquivos CAD.

“Estamos sempre tentando adicionar mais informações ao processo de modelagem CAD que podem ser usadas no CAM, como tolerâncias e requisitos de acabamento”, explicou Paradise. “E se você puder ler o modelo digital inteligente, poderá usá-lo para escolher automaticamente os métodos de usinagem com base na tolerância necessária.”

Alan Levine, diretor administrativo da Open Mind Technologies USA (Needham, MA), repetiu o valor de automatizar a programação CAM por meio do uso de macros que armazenam as melhores práticas de uma loja. “Digamos que você gosta de fazer seus furos profundos de uma certa maneira, com diferentes passos e avanços. Tornamos mais fácil salvar esses processos como macros para que o programador não precise passar continuamente por essas etapas”, disse ele. O software da Open Mind também ajuda os usuários a categorizar as macros, tornando-as fáceis de encontrar e aplicar. Além disso, um módulo de Assistente de Programação automatiza certas tarefas de configuração que diferem de loja para loja, mas geralmente são padronizadas dentro de uma determinada loja, como onde definir o ponto zero.

O módulo hyperCAD-S no software hyperMILL da Open Mind acelera as tarefas orientadas a CAD para programadores NC, facilitando a seleção de pontos, curvas, faces, sólidos ou malhas de polígonos. Levine disse que os elementos podem ser rapidamente adicionados, excluídos, modificados, mostrados ou ocultados, e todas as funções são adaptadas às tarefas dos programadores NC. Além disso, o módulo inclui o posicionamento de acessórios, proporcionando a capacidade de ajustar para combinar com qualquer lado da peça que o usuário está fazendo. Por exemplo, elementos como garras de fixação podem ser movidos linear ou radialmente para a posição ideal.

Na mesma linha, Mark Gadsden, gerente de marketing de produto para PowerMill e FeatureCAM da Autodesk (San Rafael, CA), observou que os operadores que usam o FeatureCAM não precisam programar uma máquina etapa por etapa; em vez disso, eles o programam usando termos cotidianos, como “virar”, “furo”, “parafuso” e assim por diante. Ele tem inteligência suficiente para reconhecer necessidades e requisitos de tais termos e adotará automaticamente a velocidade certa e as forças de torque sem precisar ser instruída, linha por linha.”

Gadsden também apontou para o recurso Directed Automated Feature Recognition (DAFR) do FeatureCAM que “reconhece automaticamente furos, saliências, laterais e bolsos em um único fluxo de trabalho, o que permite uma programação mais rápida. Enquanto o AFR padrão corta o modelo no eixo Z ativo e produz recursos completos à medida que desce pelo modelo, o DAFR permite que os usuários selecionem os recursos que desejam mesmo antes do início do reconhecimento. Minimiza o tempo de programação e ajuda a reduzir o tempo de ciclo. Em ruptura com a convenção, o DAFR também pode ser utilizado em projetos de torneamento. Dá aos usuários a opção de escolher ângulos de índice. Isso ajuda a reduzir o número de movimentos do eixo Z necessários e, assim, acelera o corte.”

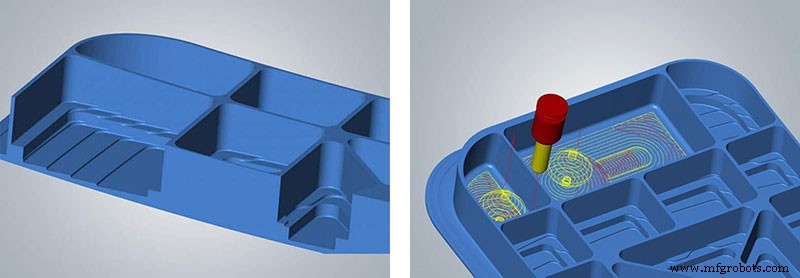

Daniel Remenak, gerente de produto da 3D Systems (Rock Hill, SC), também falou sobre auxílios de programação que vão além do fresamento:“O produto MTM da GibbsCAM fornece uma solução de usinagem completa para máquinas multitarefa, permitindo que você programe fresamento, torneamento e outras fusos para acessar todos os lados de uma peça e auxiliando nas operações de sincronização e transferência automática de peças, o que pode permitir usinagem de configuração única e sem iluminação. Da mesma forma, o sistema de gerenciamento de lápide da GibbsCAM oferece layout de peça automatizado de um ou vários trabalhos em acessórios de lápide, permitindo que a máquina seja utilizada em tempo integral enquanto a próxima lápide está sendo configurada fora da máquina.”

Ben Mund, analista de mercado sênior da CNC Software (Tolland, CT), desenvolvedor do software Mastercam, observou que a maioria das lojas recebe arquivos de peças de vários clientes em vários formatos. “Portanto, grande parte do nosso foco tem sido a criação de ferramentas CAD para maquinistas projetados para preparar uma peça e colocá-la em uma máquina mais rapidamente. Coisas como preenchimento de furos, criação de acessórios e reparo de superfícies ou sólidos geralmente vêm corrompidos ou incompletos.” Mund acrescentou que os maquinistas geralmente lidam com situações que o projetista pode não ter considerado ao modelar a peça, outro impulso para dar ao maquinista recursos de CAD especializados.

Simulando ou ignorando

A simulação de usinagem tridimensional tem sido uma grande ajuda na programação e está cada vez melhor. Faça a simulação da máquina-ferramenta completa, incluindo carregamento robótico e até mesmo o logotipo na porta deslizante. Pode não ser necessário do ponto de vista da usinagem, mas como Mund observou:

“O operador vai passar uma ferramenta por um pedaço de metal. Qualquer coisa que você possa fazer para aumentar sua confiança na precisão é boa. E é uma ótima maneira de incutir confiança na verificação como um todo.” Ele acrescentou que para máquinas multitarefa complexas, simular todos os detalhes se torna importante porque, caso contrário, é difícil para o programador prever e evitar colisões.

Remenak concordou que os fornecedores de CAM estão expandindo a amplitude do que é simulado, “já que os programadores exigem simulação precisa para novos tipos de usinagem, como torneamento por interpolação, turbilhonamento de roscas e torneamento de polígonos, brochamento ou até processos de deposição de metal aditivo”.

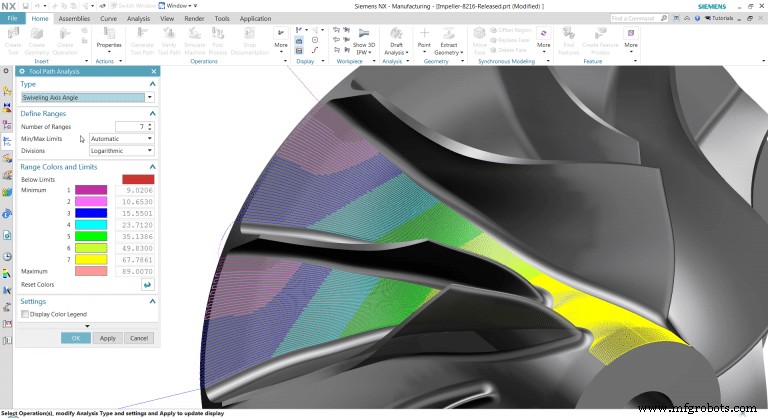

A Siemens’s Paradise fez a interessante observação de que “os sistemas CAM há muito sabem muito mais sobre o caminho da ferramenta do que disponibilizamos aos programadores. Mas começamos a exibir muito mais informações de percurso nos últimos anos.” Os exemplos incluem mostrar o ângulo da ferramenta, a espessura do material à esquerda e indicar se há um problema, levando o programador diretamente a esse ponto.

“Tudo parece muito óbvio, mas é bastante novo”, observou ele. “Essas coisas podem ser muito importantes para um programador que está tentando entender o que está acontecendo ou tentando obter um excelente acabamento.” E embora a detecção automática de colisão tenha sido um atributo comum em pacotes CAM, eles nem sempre facilitam para o programador descobrir onde e por quê. Paradise disse que isso está mudando. “Estamos fornecendo aos usuários informações mais precisas sobre o que está acontecendo para ajudá-los a criar melhores operações de usinagem.”

Mund, da CNC Software, acrescentou que a codificação de cores do movimento ajuda. “De relance você pode ver velocidades e avanços, ou o tipo de movimento, ou o tipo de ferramenta que é usada.” Ele ecoou a visão de Paradise de que o CAM moderno oferece ferramentas amplas de análise de percurso da ferramenta para verificação e o que o programa produz, além de ferramentas de análise que permitem ao programador “entrar e separar um pedaço de movimento e ver os números que o alimentam. É menos comum que as pessoas precisem disso, mas quando o fazem, é importante que o tenham.”

Por outro lado, às vezes é melhor não mostrar as coisas exatamente como elas são. Mund disse que a transição de CAD para CAM pode ser auxiliada dando ao maquinista a capacidade de suprimir temporariamente um recurso, como um raio em um canto de peça, para facilitar a usinagem.

De acordo com Paradise, também há momentos em que ajuda a reduzir os detalhes do modelo CAD enquanto ainda informa ao programa CAM para usinar recursos nessa área. “Eu economizo tempo de modelagem. Eu salvo o tamanho do arquivo. E eu automatizo meu CAM. Tudo no mesmo processo.” Este último exemplo nos lembra que, assim como a Autodesk, a Siemens PLM oferece um pacote CAD/CAM completo com NX.

Finalmente, Paradise argumentou que nem todas as simulações CAM são igualmente precisas e perfeitas. “Nós conduzimos nossa simulação dentro do NX CAM usando o código G final que irá para a máquina-ferramenta. O pós-processamento é embutido no sistema. Então, imediatamente após a programação de um caminho, o sistema gerará o código G e usamos esse código G para conduzir a simulação.”

Paradise disse que a maioria dos pacotes CAD/CAM usa um produto de terceiros para simulação de usinagem. “Você precisa exportar o código G do seu pós-processador e importá-lo para um sistema diferente. E você também precisa replicar o modelo de sua máquina, fixação e ferramentas de corte nesse sistema. Em seguida, você executa sua simulação orientada por código G lá. E se houver uma modificação de projeto ou um problema, você precisa voltar ao seu sistema CAM, fazer uma alteração e passar pelo ciclo novamente. Somos únicos em fazer tudo isso dentro do NX CAM em tempo real.”

Sem peças

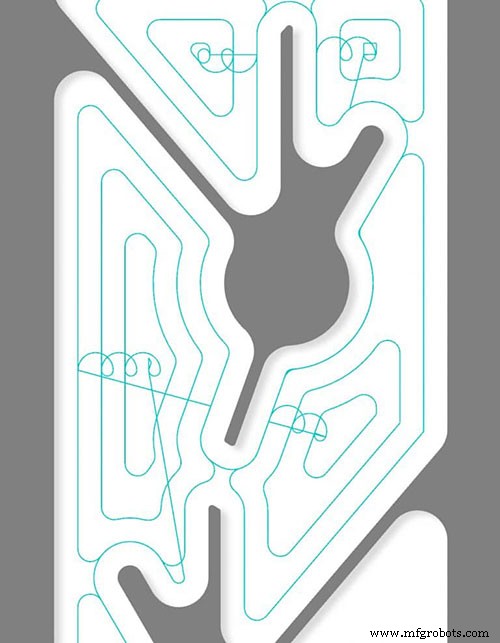

A capacidade de programar automaticamente a taxa de alimentação ideal com base em uma análise volumétrica do material logo à frente da fresa é talvez o tópico mais importante na tentativa de reduzir os tempos de ciclo. Cada provedor de CAM oferece a capacidade, com diferentes nomes e variações nas operações e configurações de eixo. Na Mastercam chama-se Dynamic Motion porque, como explicou Mund, o software “está constantemente mudando o engate da ferramenta para que a carga de cavacos permaneça constante”.

Um exemplo fácil é ir rápido em uma seção reta e desacelerar em um canto, enquanto a maneira antiga de programar o corte seria definir uma taxa de avanço que a ferramenta poderia sobreviver no canto e aplicar a mesma taxa para toda a periferia.

O objetivo também é manter o contato com a peça o máximo possível fisicamente, distinguindo a técnica tanto do desbaste convencional quanto da usinagem trocoidal, que corta uma seção da peça e depois faz um loop para cortar outra pequena seção. Quando vistos de cima, os caminhos da ferramenta do Dynamic Motion podem parecer caóticos em comparação, enquanto os chips são consistentes em tamanho e forma. Também é melhor para a fresa, porque o desengate e o reengajamento contribuem para o desgaste da ferramenta.

Mund acrescentou que outro ideal é usar o máximo possível da superfície de corte da ferramenta, fazendo cortes axiais profundos, “embora um pouco mais rasos radialmente do que na usinagem convencional. Parece contra-intuitivo, mas é muito mais rápido fazer um corte axial mais profundo com um engate radial mais raso do que descer com uma série de cortes radiais profundos.”

Mund reconheceu que a maioria dos pacotes CAD/CAM tem uma técnica semelhante e disse que ela “tornou-se a maneira padrão de desbaste complexo e acabamento 2D nos últimos anos. É o mais próximo que chegamos de criar um tipo de percurso universalmente benéfico. Vimos lojas com máquinas mais antigas e ferramentas não premium reduzirem o tempo de usinagem de 50 a 60%.”

A abordagem da Open Mind foi licenciar o kit básico VoluMill da Celeritive Technologies Inc. (Moorpark, CA) e adicionar seus próprios métodos para coisas como fatiar para obter várias profundidades, seccionamento e verificação de colisão. Dada a customização, eles escolheram um nome diferenciado para o produto:Desbaste Maxx Machining.

Levine disse que o aspecto mais exclusivo da implementação é estendê-la para a usinagem de cinco eixos. “Se você tem um componente moldado como um molde de pneu ou uma carcaça de motor de aeronave, podemos apresentá-lo [com] caminhos de desbaste de cinco eixos. Se você usa o CAM tradicional em uma superfície curva como um molde de pneu, você faz muitos cortes em Z e acaba com muitos degraus nessa superfície. Quando aplicamos desbaste de alto desempenho em cinco eixos, nos adaptamos à forma, deixando uma quantidade constante de material para o caminho de acabamento. Todo o processo se move melhor e você pode economizar muitos cortes de limpeza intermediários.”

Mund disse que a Mastercam recentemente adicionou o Dynamic Motion ao desbaste e torneamento de cinco eixos, e Gadsden disse que a nova “inclinação automática do eixo da ferramenta … é tão fácil criar programas de cinco eixos quanto com código de três eixos.”

O GibbsCAM também usa o VoluMill e a Remenak o credita com melhorias dramáticas no tempo de corte e na vida útil da ferramenta. Ele acrescentou que “avanços recentes aplicaram as lições aprendidas nesses algoritmos de fresamento de alta eficiência ao torneamento, e o resultado é uma nova geração de percursos de torneamento como VoluTurn, disponível no GibbsCAM 12. Esses novos percursos de torneamento oferecem altas taxas de remoção de material enquanto reduz o estresse da máquina e da ferramenta para melhorar a qualidade de corte e a vida útil da fresa.”

Reduzir o tempo sem corte

O CAM naturalmente moderno também minimiza o tempo sem corte, reduzindo as alturas de decolagem e as distâncias de decolagem. “A altura de decolagem parece uma coisa pequena, mas pode fazer uma grande diferença em grande parte”, observou Paradise. Ele também está interessado na importância de suavizar o deslocamento de caminhos cortantes e não cortantes.

“A maneira mais fácil de lidar com o movimento sem corte é dizer à máquina para parar, decolar e mover-se rapidamente para um ponto acima da próxima área de usinagem, parar novamente, descer e engatar. Isso é bom para alguns movimentos, mas se for uma peça que você usinará ao longo do tempo, isso pode ser milhares de movimentos exatamente nas mesmas posições na mecânica, e isso danifica a máquina. Também é mais lento. Calcular a curva apropriada e construir aceleração e desaceleração em cada extremidade é o melhor caminho a percorrer. Por exemplo, um grande cliente recentemente economizou 10% no tempo de ciclo em centenas de suas máquinas apenas suavizando os caminhos sem corte.”

Alisar o tempo sem corte não requer um controle sofisticado ou uma máquina cara. É uma maneira fácil de aumentar a produtividade até mesmo de uma máquina econômica. E porque também reduz o desgaste da máquina, aumenta a longevidade da máquina.

Outros avanços interessantes

Melhorias adicionais incluem o novo ciclo de desbaste otimizado em 3D no hyperMILL da Open Mind, que foi aprimorado para aplicações com fresas de alto avanço (que fazem cortes rasos com altos passos). A distância de passagem pode ser calculada a partir da altura da vieira medida em relação à geometria da fresa de alto avanço e um movimento especial do caminho da ferramenta remove o material restante dos cantos quando há uma passagem grande.

Levine disse que o segredo é modelar com precisão a geometria da parte inferior do cortador, enquanto “outros softwares aproximam um cortador de alto avanço como um cortador bullnose com um raio de canto. A parte inferior de uma fresa de alto avanço na verdade tem um grande raio efetivo e nós a modelamos como tal.”

Um benefício é poder usinar mais perto das paredes porque o software sabe onde a geometria da fresa deixa espaço, enquanto as simulações que aproximam a fresa com um fundo plano veem contato onde não há. Levine acrescentou que a modelagem do cortador também permitiu melhores cálculos para a distância entre cortes adjacentes para controlar a qualidade da superfície.

Outro recurso Open Mind que não se limita a cortadores de alto avanço é a “divisão de corte inteligente”. Se, por exemplo, uma seção de uma peça de trabalho exigisse a remoção de 4,1″ (104 mm) de material e o programador especificasse um passo de 1,0″ (25,4 mm), o último corte seria muito fino (e poderia ser ainda mais fino que isso exemplo). Além de ser ineficiente, a usinagem dessas lascas pode ser muito prejudicial em alguns materiais, disse Levine. “Por isso, oferecemos essa opção de substituir as etapas prescritas, recalculando com base no número total de etapas para que cada corte leve material equivalente.”

Finalmente, muitas empresas estão permitindo o uso de “fresas de topo de segmento circular” e outros novos projetos de ferramentas de barril cônico. (Consulte “Novos designs de ferramentas podem cortar mais rápido do que nunca”, edição ME Tooling &Workholding, primavera de 2018). Como explicou Levine, essas ferramentas apresentam um raio efetivo de até 1.500 mm, tornando realidade as distâncias de passagem de 6 e 8 mm para um acabamento superficial superior com reduções de tempo de ciclo superiores a 90%. “Você não precisa trocar os cortadores para finalizar áreas adjacentes, como cantos internos arredondados, e áreas de difícil acesso podem ser usinadas de maneira eficiente e segura”, disse ele.

Gadsen disse que fez parceria com um cliente há três anos para otimizar a usinagem de cinco eixos de peças muito complexas usando ferramentas de barril e conseguiu reduzir os tempos de ciclo de fresamento de 200 horas para 35. “Isso representa uma economia de 83% e também reduzimos o ferramental custos em 72%.”

Outra área de melhoria é a impressão 3D. Gadsden, da Autodesk, destacou a crescente disponibilidade de máquinas que combinam processos subtrativos e aditivos. “Essas máquinas híbridas parecem prontas para transformar a forma como fabricamos peças, mas apresentam um desafio de programação para o software CAM porque os processos aditivos não são apenas subtrativos ao contrário. Com isso em mente, a Autodesk adicionou ferramentas especializadas ao PowerMill para programar, controlar e simular processos de manufatura aditiva de alta taxa.”

Sistema de controle de automação

- Apresentação ao torno mecânico e suas peças

- O software B&R utiliza melhor o potencial dos robôs

- Células robóticas permitem a disposição automatizada de peças

- Robôs recebem coordenação olho-mão

- Aprendizado de máquina desmistificado

- Nova automação torna os EDMs mais rápidos e eficientes

- Software alimenta fábricas inteligentes

- Software de Manufatura Auxiliada por Computador (CAM):O Processo Básico e Aplicações

- Como a indústria de manufatura se beneficia do CAD e CAM?

- Partes da máquina de torno