Um novo mundo para a fabricação de peças de energia

As preocupações com as mudanças climáticas e os níveis globais de dióxido de carbono colocaram a energia verde mais perto do banco do motorista nos últimos anos. De acordo com a Global Energy Review da Agência Internacional de Energia (IEA), a maioria dos especialistas espera que as energias renováveis produzam quase 30% de toda a eletricidade em 2021, com a geração eólica e solar aumentando 17% e 18%, respectivamente.

Apesar desse crescimento impressionante, os combustíveis fósseis continuam a dominar o mercado, com a AIE prevendo que a demanda por carvão sozinha representará 60% a mais do que todas as energias renováveis combinadas. Como resultado, o CO2 relacionado à energia as emissões estão prestes a atingir seu segundo maior aumento anual de todos os tempos, eliminando quaisquer reduções causadas pela pandemia nas concentrações de gases de efeito estufa.

É uma indústria dinâmica, com certeza, mas uma coisa é certa:o consumo global de energia – qualquer que seja sua forma – continuará a criar novas oportunidades para oficinas mecânicas e outros fabricantes discretos. Carcaças de bombas e turbinas, caixas de engrenagens, seções de raízes de moinhos de vento, cabeça de poço e componentes de perfuração - essas são apenas algumas das peças produzidas diariamente por OEMs de energia e seus fornecedores Tier, muitos deles bastante grandes, pesados e feitos de materiais desafiadores como Inconel e Aço dúplex.

Go Big ou Go Home

Grandes peças exigem grandes máquinas, grandes suportes de trabalho e grandes ferramentas de corte – tudo isso exige um grande investimento. Klaus Miller, vice-presidente de vendas da Absolute Machine Tools Inc., Lorain, Ohio, está feliz em ajudar com o primeiro deles. Ele observou que os mercados de energia e aeroespacial foram lentos nos últimos dois anos, embora ambos pareçam estar melhorando agora que o pior da pandemia já passou.

“Somos importadores de You Ji e outras marcas de máquinas CNC”, disse Miller. “A You Ji equipa alguns de seus equipamentos maiores com rolamentos de mesa hidrostática, tornando-os bastante populares entre os fabricantes de peças de energia. Isso porque essas máquinas-ferramentas podem lidar com as cargas extremamente pesadas encontradas neste e em outros setores de usinagem e oferecem excelente precisão a longo prazo devido a esse recurso.”

Em um exemplo recente, a Absolute instalou um torno vertical de torre You Ji (VTL) com uma mesa de 4 m. A empresa que a comprou usina grandes peças de energia, que Miller disse que se fortaleceram após o aumento dos investimentos em energia limpa durante o período de 2006, mas começaram a diminuir cerca de uma década depois, quando a fabricação se mudou para a China, Romênia e outros fornecedores de baixo custo. . Esta nova instalação pode indicar uma reversão do que tem sido uma tendência.

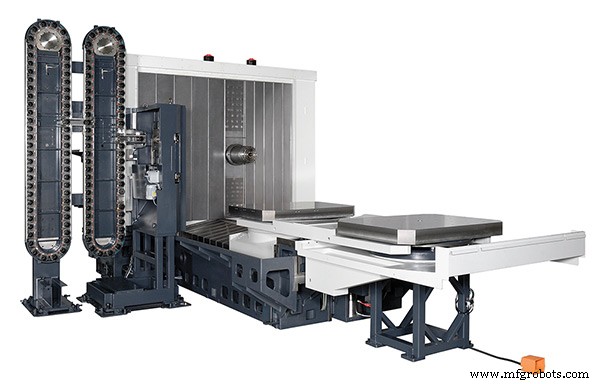

A Absolute também instalou uma mandrilagem de grande capacidade para um cliente local no início deste ano. Embora a administração da oficina não tenha divulgado a aplicação específica, eles informaram à Miller que se destinava ao trabalho de energia e que deveria ter uma capacidade de carga de 35.000 lbf (155,7 kN). “Eles já tinham um moinho ponte Johnford, mas precisavam de algo maior”, disse ele. “Aqui novamente, entre os rolamentos hidrostáticos e a massa da máquina – 130.000 lb (58.967 kg) – provou ser a solução certa.”

Quanto mais pesado, melhor

A massa da máquina é claramente importante ao realizar cortes pesados e buscar precisão em peças maiores do que uma caminhonete. Miller e outros sugeriram que poucos fabricantes de máquinas-ferramenta hoje “as fazem como costumavam” e que muitas oficinas de máquinas optaram, portanto, por adaptar seus Lucas, Giddings &Lewis e outros ferros antigos com controles CNC. E embora essa seja uma excelente maneira de prolongar a vida útil do que certamente foi um investimento substancial, chega um momento em que até o melhor equipamento fica aquém do seu equivalente moderno, não importa quantas vezes ele tenha sido atualizado.

Outra maneira de as oficinas maximizarem esses investimentos é usar suas capacidades de usinagem de peças grandes para expandir além do mercado de energia. Por exemplo, a indústria de defesa é uma usuária significativa de peças superdimensionadas, assim como as indústrias de mineração, agricultura e construção. Enfrentar esse trabalho, no entanto, significa que as oficinas devem investir em máquinas-ferramenta flexíveis que podem ser facilmente adaptadas a uma variedade de peças e possuem recursos que minimizam o tempo de inatividade.

Bernard Otto, diretor de suporte técnico e gerente de produto para os produtos Kiwa Japan e OKK Japan na Methods Machine Tools Inc., Sudbury, Massachusetts, tem várias recomendações sobre como conseguir isso. Ele observou que vários clientes da Methods apoiam a indústria de fraturamento hidráulico, produzindo bombas, carcaças e componentes igualmente grandes. Ser competitivo aqui não significa apenas remover grandes quantidades de material de peças fundidas e forjadas de aço com eficiência, mas também manter o fuso girando o tempo todo.

“A alta utilização do fuso requer que a pessoa que opera a máquina possa colocar e retirar peças de 17.000 lb (7.711 kg) da máquina com rapidez, precisão e, acima de tudo, com segurança”, disse ele. “Na maioria dos casos, isso é melhor realizado com um trocador de paletes.”

Indo fundo

Otto também destacou que ter uma ampla faixa de velocidades de fuso oferece flexibilidade semelhante. Ele disse que muitos dos centros de usinagem nesta área possuem cabeçotes com engrenagens cônicas de 50 com apenas duas faixas, alta e baixa velocidade, e atingem no máximo 3.600 rpm. Isso limita a capacidade de seus proprietários de usar pequenas brocas e fresas ou usinar ligas de alumínio.

“A OKK é uma das poucas construtoras a oferecer três faixas de marcha e até 6.000 rpm, permitindo que seus clientes cortem de forma muito agressiva com fresas de facear grandes, por exemplo, e também usem ferramentas de corte menores quando necessário”, disse Otto. “Isso os torna muito mais versáteis para oficinas que precisam produzir uma variedade de peças.”

Outros recursos a serem procurados incluem alto empuxo do eixo Z para operações de perfuração pesadas, encanamento integrado para fixação hidráulica automatizada e, em mandriladoras, a capacidade de travar o quill (o eixo W) no lugar, aumentando muito a rigidez ao desbaste profundo bolsos. É por essas e outras razões que Otto concorda com a Absolute's Miller que acompanhar a tecnologia atual de máquinas-ferramenta é o caminho claro para as oficinas que desejam permanecer o mais competitivas possível.

Mas talvez a recomendação mais importante para fabricantes de energia e outros com demandas flutuantes seja manter suas máquinas ligadas e totalmente operacionais. Isso é especialmente verdadeiro para o setor de petróleo e gás, que pode ser muito cíclico, e para empresas com ativos de maquinário que já foram pagos há muito tempo e tendem a ficar ociosos entre os empregos.

Disse Otto, “Nessas situações, nosso departamento de serviço geralmente recebe ligações de clientes tentando ligar uma máquina que não é usada há meses e às vezes anos, apenas para descobrir que um eixo está congelado ou um componente eletrônico está inoperante. . É por isso que aconselhamos as oficinas a fazer ciclos periódicos de suas máquinas e, melhor ainda, colocá-las em um cronograma de manutenção preventiva com um distribuidor autorizado. Isso ajuda a evitar algumas surpresas desagradáveis, independentemente da marca da máquina, seu tamanho ou o tipo de trabalho.”

Agarrando de forma consistente

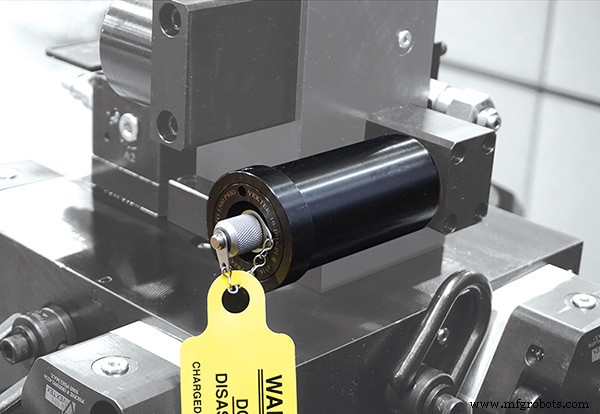

Braden Damman destacou a necessidade de fixação hidráulica, embora tenha sido rápido em apontar que o encanamento integrado mencionado anteriormente não é um pré-requisito. Um engenheiro de aplicações do fornecedor de componentes de fixação Vektek LLC, Emporia, Kan., Damman observou que várias opções de configuração adicionais estão disponíveis, incluindo aquelas em que o próprio dispositivo de fixação é conectado à hidráulica e alimentado por um “acumulador” externo, um dispositivo que mantém a pressão no sistema durante a usinagem.

Independentemente da abordagem, a fixação hidráulica é o vencedor claro em termos de consistência e confiabilidade, se não em preço. “Na maioria das aplicações, a hidráulica é a solução mais cara, embora o custo inicial seja rapidamente compensado por melhorias de produtividade”, disse Damman. “Ele elimina a variação observada nos métodos de fixação manual e é essencial para processos automatizados.”

Ironicamente, grande parte da grande parte de energia que Damman é chamado para ajudar é para operações secundárias. “Vemos um número razoável de componentes de turbinas a gás que têm algum tipo de detalhe fino com tolerâncias muito apertadas”, disse ele. “Nessas aplicações, o cliente muitas vezes deseja montar a peça em uma retificadora CNC para acabamento e precisa que ela seja automatizada. A fixação hidráulica é quase sempre o método preferido devido à sua alta repetibilidade.”

Larry Robbins, presidente da especialista em fixação de peças SMW Autoblok Corp., Wheeling, Illinois, é um grande fã de fixação repetitiva, mas observou que frequentemente é necessário reposicionar peças grandes devido à sua variabilidade. “Seja forjado ou fundido, sempre que você ultrapassa um metro ou mais de diâmetro, quase sempre precisa de uma maneira de ajustar sua localização dentro do mandril”, disse ele. “Oferecemos ajuste independente da mandíbula com nossos mandris manuais e hidráulicos há provavelmente 25 anos, mas estendemos essa capacidade nos últimos anos para nossa linha de produtos de fixação ativados eletricamente.”

Retenção Energética de Trabalho

Robbins explicou que os mandris MM e-motion da empresa têm um sistema patenteado de posicionamento linear (LPS) que permite ao operador – automaticamente ou não – medir a localização da peça na máquina por meio de um apalpador, enviar as informações de posição para o controlador e ter o mandril centraliza a peça de acordo. Cada mandíbula é alimentada e controlada por seu próprio “e-motor” que, por sua vez, é acionado por um acoplador indutivo, permitindo que o sistema seja usado em aplicações estacionárias ou rotativas. São acomodadas peças de todas as formas e tamanhos até 1.250 mm, assim como a modificação da força de preensão, mesmo durante a usinagem da peça.

Como vários outros aqui afirmaram, Robbins e SMW Autoblok experimentaram desacelerações nos setores de energia e aeroespacial nos últimos dois anos, embora ambos tenham desfrutado de um aumento nos últimos tempos. Curiosamente, ele começou a ver a demanda da indústria de petróleo e gás por mandris capazes de segurar tubos cada vez maiores, um pedido que é desafiador tanto do ponto de vista da fixação quanto da máquina-ferramenta.

“No passado, redesenhamos as mandíbulas mestre para aumentar a capacidade dos mandris existentes, mas agora estamos diante de designs de produtos completamente novos, devido à solicitação de furos passantes de 24" (610 mm)”, disse ele. “ Diâmetros tão grandes também colocam uma carga pesada nos rolamentos do fuso de um torno. Isso é algo que podemos aliviar um pouco com o uso de descansos estáveis, mas aqui novamente, estamos nos aproximando dos limites da tecnologia de fixação de trabalho existente. Os fornecedores de energia estão à beira de criando um mercado inteiramente novo.”

Concordando com a automação

O fornecedor de sistemas de automação Fastems LLC USA, West Chester, Ohio, está vendo demandas semelhantes por novas tecnologias. O gerente regional de vendas, Loy McEldowney, disse que o setor de energia tradicionalmente demora a adotar o manuseio automatizado de peças, embora essa mentalidade tenha começado a mudar graças à escassez contínua de mão de obra qualificada. “Como muitas indústrias, eles estão perdendo experiência e não têm escolha a não ser automatizar sempre que puderem.”

Isso requer várias coisas. Um dos centros de usinagem de troca de paletes descritos anteriormente é um bom lugar para começar, seguido de perto por alguma forma de fixação automatizada. Além das fixações hidráulicas e eletrônicas já discutidas, também estão disponíveis sistemas de localização de ponto zero ativados por ar ou mecanicamente. McEldowney disse que os botões de retenção para esses sistemas geralmente são montados diretamente em peças grandes, com o receptor acoplado ao palete.

Talvez o mais importante de tudo seja o desenvolvimento de processos estáveis e previsíveis. Essa tarefa pode ser desafiadora em qualquer peça usinada, mas especialmente para o trabalho de baixo volume e alta mistura comum à fabricação de energia. Mesmo assim, um número crescente de fornecedores de componentes de petróleo e gás está fazendo exatamente isso.

“Justificar o investimento em automação e desenvolvimento de processos subsequentes não exige grandes volumes, mas exige pedidos bastante repetíveis”, disse McEldowney. “Para empresas que têm acordos de longo prazo com seus clientes e podem ver o que está por vir nos próximos 18 a 24 meses, é muito menos assustador gastar dinheiro em acessórios dedicados, paletes para colocá-los e um sistema automatizado ou até semi- sistema de armazenamento automatizado. Quando chega um pedido, tudo o que eles precisam fazer é carregar o palete, chamar o programa e executar a peça. E para aqueles com nosso sistema MMS (software de gerenciamento de fabricação) e controlador de célula integrado, eles podem fazê-lo sem problemas. De qualquer forma, torna a fabricação de volumes ainda mais baixos muito eficiente.”

Sistema de controle de automação

- Novo perfil de carreira para a Indústria 4.0

- Novos territórios à frente na fabricação

- B&R apresenta nova ferramenta de simulação para desenvolvimento de gêmeos digitais

- Máquina de torneamento alimentada por bobina projetada para peças pequenas

- Oito fusos para peças complexas

- Torno de recolhimento vertical para peças grandes

- Um guia definitivo para a fabricação sem iluminação

- Manufatura ecológica:ideias ecológicas para fábricas

- McKinsey:fabricação digital, preparando-se para um novo normal

- Carbon e Ford fazem parceria para fabricar novas peças digitalmente