Nova automação torna os EDMs mais rápidos e eficientes

Embora os EDMs ofereçam os benefícios de manter tolerâncias rígidas, trabalhar em praticamente qualquer metal e ser adequado para peças delicadas ou frágeis, os operadores experientes das máquinas são cada vez mais difíceis de encontrar e os robôs nem sempre podem preencher a lacuna. Processos automatizados nas máquinas, novos designs e recursos da Indústria 4.0 estão ajudando a resolver o problema.

Eric Ostini, gerente de produto da GF Machining Solutions (Lincolnshire, IL), cujo pai e avô trabalhavam com EDM, disse:“Depois que me formei e pensei que sabia tudo sobre EDM, meu pai me disse que depois de alguns anos Percebi que não sabia nada sobre EDM, porque antigamente eles realmente podiam ouvir o gerador e saber o que ajustar na máquina. Hoje, tudo é automatizado. Você não sabe o que teve que fazer no passado para fazer essas máquinas funcionarem. Você está apenas apertando um botão e eles funcionam.”

Os fabricantes de máquinas tornaram desnecessário que os operadores entendessem o “o quê” e o “porquê” do que está acontecendo internamente, compensando assim sua falta de conhecimento e experiência.

“Estamos tornando as coisas mais automatizadas não apenas porque a tecnologia está indo nessa direção, mas também pelo conhecimento das pessoas que estão usando o equipamento”, acrescentou Ostini. “É muito difícil encontrar bons operadores. Se você pode tornar a máquina mais automatizada, a ponto de poder fazer muitas coisas que um bom operador pode fazer, até mesmo um operador medíocre pode brilhar.”

Na Belmont Equipment and Technologies (Madison Heights, MI), um circuito proprietário desenvolvido internamente para detecção de peças de várias derivações em um acessório de peça de trabalho do cliente verifica se as peças são carregadas corretamente por sensores de toque, eliminando o carregamento incorreto de uma peça e o tempo -consumindo a intervenção do operador no processo de configuração.

Além disso, a empresa desenvolveu um software de usinagem para utilizar a tecnologia de bordo com a capacidade de editá-la para criar configurações personalizadas para aplicações específicas. “Dependendo das habilidades ou conhecimento do operador, as máquinas são feitas para permitir que o novato opere a máquina com predefinições e o profissional personalize as configurações para aplicações específicas do trabalho, que podem ser executadas por qualquer pessoa que esteja seguindo”, disse Tony Tyll, vice-presidente presidente de operações da Belmont.

Paletes para peças e eletrodos

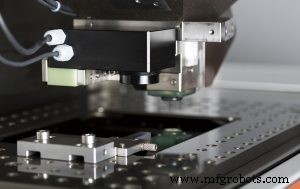

Como outros tipos de máquinas-ferramenta, os EDMs podem usar trocadores de paletes para automatizar o processo de produção, de acordo com Greg Langenhorst, gerente de marketing técnico da MC Machinery Systems Inc. (Elk Grove Village, IL), um distribuidor de linha completa de máquinas-ferramentas, incluindo EDMs da Mitsubishi. “Quando você está usando qualquer tipo de configuração automatizada para EDMs de arame ou chumbada, as peças de trabalho - tanto para eletrodos como para peças chumbadas - normalmente são configuradas em uma base de ferramentas com referências. Como exemplo, um eletrodo de chumbada pode ser montado em um palete de ferramentas. A grafite iria para o moinho de grafite para usinagem, então seria automaticamente movida e colocada em um mandril para inspeção por uma CMM.”

Para a produção automatizada de eletroerosão a fio de peças menores, os eletroerosãos da Mitsubishi usam um robô de seis eixos da Mitsubishi para trocar peças de trabalho dentro e fora do eletroerosão. Neste sistema articulado, a peça de trabalho pode ser vertical ou horizontal, com o lado direito para cima ou de cabeça para baixo ou em ângulo, pois o robô pode lidar com esse tipo de articulação.

“Para peças maiores, usamos robôs System 3R ou Erowa. Geralmente essas unidades possuem uma pinça plana fixa que retira a peça do porta-ferramentas e a coloca na mesa da máquina exatamente na mesma orientação. Um robô exigiria uma garra giratória ou do tipo flip para carregar a cabeça e a mesa em uma chumbada ou inverter os eletrodos pendurados na mesa de um moinho de grafite”, disse Langenhorst.

O Erowa Compact 80 é um robô relativamente novo que pode trocar eletrodos e peças em um EDM de chumbada no eixo Z. Ele lida com paletes de até 11,8 × 11,8″ (300 × 300 mm) com peças de até 176 lb (80 kg). “Ele pode ser usado para criar uma célula de trabalho quando você a coloca entre um moinho de grafite e uma chumbada”, disse Langenhorst. “Pode ser carregar peças de grafite no moinho e retirar eletrodos acabados e, em seguida, carregar as peças de trabalho na chumbada e pegar os eletrodos recém-saídos do moinho e colocá-los em uso imediatamente.”

Ele observou que um dos clientes de EDM da MC Machinery é uma oficina de moldes que usa grandes luminárias retangulares do tipo estrutura. “Eles podem carregar uma peça grande ou várias peças de trabalho nesse quadro/mesa, exatamente como você faria normalmente no EDM se quisesse executá-lo durante a noite ou em um fim de semana. Levará um quadro com quatro ou cinco peças acabadas diferentes e colocará um quadro carregado diferente de volta. As peças de trabalho são pré-ajustadas da máquina no quadro/mesa para que sejam todas quadradas e verdadeiras. Em seguida, todos os pontos zero podem ser localizados pela CMM e enviados à máquina para serem carregados com o programa de peças para economizar tempo da máquina, ou medidos uma vez carregados na máquina com o fio antes de executar o programa.”

Para melhorar as capacidades mesmo de não especialistas, a Makino Inc. (Auburn Hills, MI) lançou recentemente um conjunto de funções de monitoramento remoto chamado HyperConnect e desenvolveu vários recursos em seu sistema de controle Hyper-i existente para melhorar a capacidade do operador, incluindo o E- Função Tech Doctor que captura o conhecimento e a experiência de um operador avançado e os transforma em uma função de fácil utilização para operadores de todos os níveis de habilidade.

“Elevar a inteligência e a capacidade de nossas tecnologias de energia adaptável ajuda a reduzir o nível de habilidade do operador necessário para alcançar resultados de alto desempenho”, disse Brian Pfluger, gerente de produto Makino EDM. “A máquina é capaz de fazer mais por conta própria por ter uma capacidade de autoadaptação mais robusta, e isso libera os operadores para desviar seu tempo para outras atividades da oficina.”

Se um fabricante emprega robôs, algumas séries de máquinas EDM de fio e chumbada da Sodick Inc. (Schaumburg, IL) são equipadas com portas de tanque de queda segmentadas para tornar o interior das máquinas acessível para braços robóticos. “Quanto mais você pode automatizar alguns desses processos, [os operadores] podem trabalhar em coisas mais importantes ou trabalhar em mais coisas ao mesmo tempo”, disse Evan Syverson, gerente de desenvolvimento de negócios aditivos da Sodick.

Para tornar seus EDMs mais simples e fáceis de operar, a MC Machinery Systems criou um sistema baseado em conhecimento. Por exemplo, um fio EDM usa diferentes diâmetros de fio e usina diferentes tipos e espessuras de material de peça de trabalho. “Para cada tipo de trabalho, temos o que chamamos de E-Packs, que são configurações de potência, valores de taxa de alimentação e valores de deslocamento da cortadora relacionados a trabalhos específicos. Uma tabela de dados no controle da máquina tem todas essas informações, então o operador precisa apenas responder perguntas sobre o controle da máquina para escolher o tipo de fio, o material e a espessura da peça e a precisão e acabamento superficial desejados. A máquina descobre tudo para eles. Se vai demorar uma ou cinco passagens, a máquina faz isso sozinha.

“Também temos uma barra deslizante no controle da máquina que oferece uma escolha entre velocidade no lado esquerdo e precisão no lado direito”, continuou Langenhorst. “À medida que você empurra o slide para a direita, ele desacelera a máquina e torna os cantos mais precisos. Se você não precisa de tanta precisão e quer velocidade, você empurra tudo para a esquerda. Se você quer algo no meio, você pode escolher isso.”

Criando controles para robôs

Quando Ostini da GFMS disse que um operador equipado com um conhecimento básico de eletroerosão precisa apenas apertar um botão para fazer a máquina funcionar, ele quis dizer isso literalmente. Graças às alterações de software, um operador pode ajustar a configuração de energia pressionando um botão, dependendo do que deseja fazer.

Se o operador quiser cortar 10 a 15% mais rápido que o padrão, ele pode apertar um botão e o software ajusta todas as configurações do gerador. Por outro lado, disse Ostini, digamos que é sexta-feira e hora de ir para casa. O operador pode apertar um botão e a máquina entrará no modo conservador ou econômico. Neste caso, o fio diminui drasticamente.

No passado, isso criaria imprecisões na peça, disse Ostini. “Mas como desenvolvemos a tecnologia em torno dessa configuração, ajustamos o gerador para que ainda mantemos a mesma precisão, mas ele está economizando de 30 a 35% no uso do fio.” O GFMS adicionou automação semelhante de um botão no lado do diesinker.

O GFMS também adicionou funções de medição e validação aos EDMs usando osciloscópios e apalpadores Renishaw para garantir que o operador tenha configurado um trabalho corretamente. Após o corte, o apalpador e o escopo podem ser usados novamente para validar o trabalho antes que a peça seja removida.

“Por exemplo, em nossas máquinas CUT 1000, temos um sistema chamado IVU [unidade de visão integrada], que mede o que foi cortado e informa antes de remover a peça da máquina se a peça foi cortada corretamente”, disse Ostini. “Se não, ou você conserta ali mesmo ou descarta.”

A Belmont Equipment and Technologies oferece diferentes modelos projetados em torno dos níveis de automação que o cliente pode querer fazer agora ou no futuro. “Isso pode envolver soluções que vão desde um sistema robótico completo, pronto para uso, até um projeto pré-cabeado com mudanças mecânicas que podem permitir um complemento fácil mais tarde”, disse Tyll.

Indústria 4.0 e Análise de Dados

Embora seja difícil encontrar operadores qualificados, alguns elementos da Indústria 4.0 estão ajudando a compensar a diferença criando eficiência nas operações. Entre os objetivos da Indústria 4.0 está a capacidade de coletar dados de máquina que possam ser analisados para identificar problemas.

“Muitos clientes estão procurando o feedback de dados que lhes dará o conhecimento do processo para analisar como operar suas máquinas da maneira mais eficiente”, disse Tyll. “Junto com isso, permite que eles identifiquem problemas antes de começar. Com vários pacotes de software offline que lidam com o lado analítico, trabalhamos com nossos clientes para estabelecer as conexões necessárias para o feedback.”

A solução de problemas é uma parte fundamental da Indústria 4.0, concordou Ostini. “Uma vez que você vê algo, então você quer saber por quê”, disse ele. “E é aí que a análise precisa ser mais intuitiva.” Ele deu um exemplo de um dono de loja observando quanto tempo uma máquina estava cortando versus não cortando. Ele percebe nos dados que às 16h parece estar mais desligado do que ligado, e se pergunta por que isso acontece.

“É quando você precisa poder analisar outros dados”, disse Ostini. “Pode ser manutenção, ou inativo devido a alarme, ou inativo porque o operador está configurando uma peça.” Uma empresa em Indiana fez isso e notou um soluço consistente durante a semana. Então, eles analisaram os dados e notaram que era na mudança de turno. Houve uma queda na produção porque o operador que saiu tinha um trabalho na máquina e o operador que entrou não sabia o que era, então ele teve que descobrir. Como resultado, a empresa adicionou 15 minutos a cada turno para criar uma sobreposição para que os dois operadores pudessem fazer uma transferência. A empresa estimou o custo da mudança após um ano e percebeu que economizaram US$ 100.000, mesmo considerando o pagamento extra do operador.

Os sensores de flutuação evitam derramamentos

A Sodick tornou seus EDMs acessíveis para robôs e tornou o acesso para humanos mais conveniente com suas portas de tanque de queda. O recurso está em sua série ALN de eletroerosão a fio e série AG de máquinas de chumbada.

“É particularmente útil em termos de automação porque, em vez de alguém abrir fisicamente a porta, a porta é baixa o suficiente para que um robô possa entrar e trocar sua ferramenta ou sua peça de trabalho”, disse Syverson.

Devido às paredes multisegmentadas da porta que se abaixam umas nas outras, um tanque pode ser aberto parcialmente. Isso permite que os operadores acessem a peça de trabalho sem drenar totalmente o tanque e abrir totalmente a porta. Além disso, a porta tem um sensor de flutuação, disse Syverson. “Então esse tanque se enche de dielétrico durante a usinagem e você obviamente não quer abaixar a porta com um tanque cheio de fluido. Se o nível da água estiver muito alto, ele parará no nível da água em vez de continuar a descer, evitando um derramamento acidental.”

A série de chumbadores AG apresenta motores lineares resfriados e uma opção de eixo C que pode girar em velocidades de até 2000 rpm.

Na Makino, as máquinas mais novas são capazes de fazer mais por conta própria. As opções podem incluir trocadores de ferramentas automatizados para EDMs de chumbada e um sistema automático de rosqueamento de arame para EDMs de arame, ambos estendendo a operação não planejada da máquina. A automação de nível superior normalmente inclui o uso de robótica para trocar a peça de trabalho para melhorar a utilização da máquina e pode incluir a manutenção de várias máquinas por um robô.

O novo HyperConnect oferece quatro funções para melhorar o acesso remoto e a comunicação em rede quando as máquinas estão conectadas a uma rede interna. Com o EDM Mail, a máquina tem a capacidade de enviar atualizações por e-mail sobre o status da máquina, incluindo a paralisação da máquina, um esforço para minimizar o tempo de inatividade da máquina e a perda de produção. Com o EDM Viewer, o operador pode monitorar e acessar o controle da máquina remotamente em um PC ou dispositivo inteligente. Isso permite que um operador “veja” exatamente onde e o que a máquina está fazendo durante a operação não supervisionada. Com a Visualização Máquina-a-Máquina, o operador pode visualizar qualquer outro controle Hyper-i em rede diretamente do controle da máquina sem ter que sair de sua área de trabalho. E com o PC Viewer, o operador pode acessar e exibir qualquer programa e dados de um PC em rede na tela de 24″ (610 mm) da máquina. Esta função permite que o operador execute todas as tarefas necessárias para operar a máquina a partir do controle Hyper-i, incluindo outro software especializado, como o Microsoft Office ou software CAD/CAM especializado.

Além do E-Tech Doctor mencionado anteriormente, Makino desenvolveu vários outros recursos do sistema de controle Hyper-i, incluindo vários ciclos fixos de coleta (incluindo nivelamento de uma peça sem a necessidade de sondas internas), verificação de medição e rastreamento de utilização da máquina e relatórios.

“A ideia do recurso de rastreamento de utilização é fornecer a uma loja as ferramentas necessárias para monitorar a eficácia e eficiência de seus processos atuais, que é uma área comum de deficiência para a maioria das lojas”, disse Pfluger. “Esta nova ferramenta de rastreamento fornece os meios para medir a utilização da máquina 24 horas por dia, 7 dias por semana e identificar áreas de melhoria.”

Sistema de controle de automação

- Mais automação =Robôs mais capazes

- Automação:Novos acessórios para Cobots

- Quantas realidades você pode ter na automação industrial?

- Como a automação inteligente torna as cadeias de suprimentos mais ágeis

- Aumento do salário mínimo leva a mais robótica e automação, diz novo relatório

- Automação de negócios com plataformas de baixo código

- Mitsubishi Electric Automation apresenta a nova célula de trabalho do robô LoadMate

- Abordagens práticas para automação

- Como os maquinistas se adaptarão à automação:habilidades de programação

- 6 maneiras de a IIoT tornar a fabricação mais eficiente