Como obter uma imagem mais nítida com o software de simulação avançada

Os sistemas de visualização mais recentes permitem que os fabricantes projetem e criem produtos com mais rapidez e eficiência do que nunca.

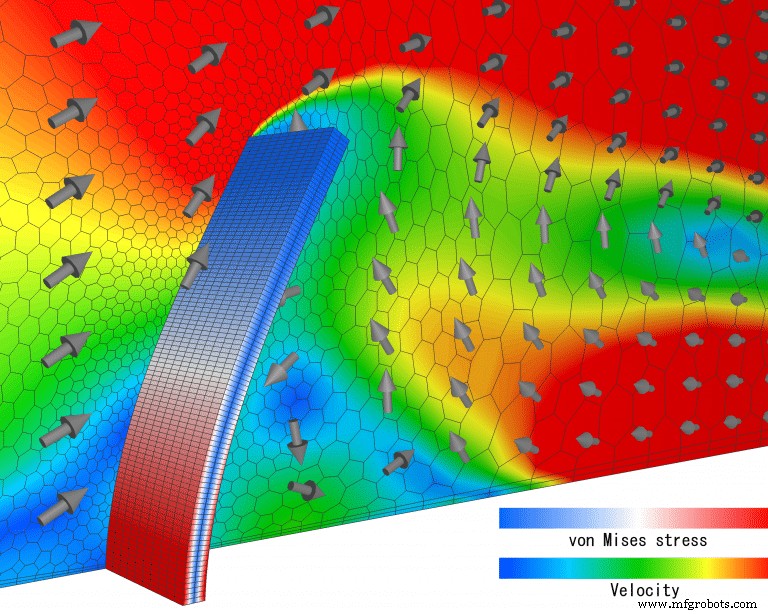

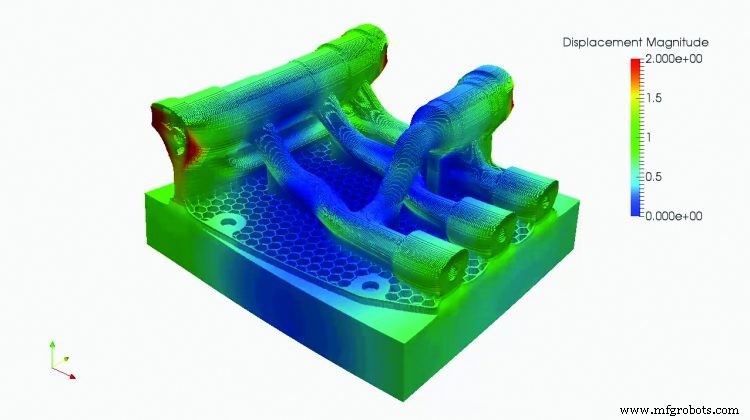

A simulação na fabricação está se tornando muito mais difundida. Visualizações avançadas são usadas em todos os lugares, desde usinagem em CNCs de chão de fábrica até programação CAD/CAM offline de equipamentos NC. Na área de gerenciamento do ciclo de vida do produto (PLM), os desenvolvedores de produtos dependem muito de aplicativos sofisticados de engenharia assistida por computador (CAE) baseados em multifísica em vários estágios do processo de design para determinar com precisão se suas criações resistirão a uma infinidade de fatores térmicos, fluidos e tensões de fadiga de material normalmente encontradas em ambientes agressivos, como automotivo e aeroespacial, para garantir que novos projetos de produtos atendam a rigorosos controles de qualidade.

As últimas iterações de pacotes de software de visualização 3D oferecem aos fabricantes maneiras de acelerar as provas de suas operações de corte e montagem de fabricação, geralmente com quase 100% de precisão. Essa capacidade é essencial para melhorar a eficiência da usinagem tradicional e dos novos processos de manufatura aditiva.

Resultados mais precisos

Uma grande tendência é o uso de simulações que oferecem aos usuários resultados muito mais precisos, usando ferramentas sofisticadas para derivar as propriedades dos materiais, disse Hendrik Schafstall, cofundador, sócio-gerente e CEO da Simufact Engineering GmbH, com sede na Alemanha, em Hamburgo, uma unidade de negócios da Desenvolvedor de CAE baseado em Newport Beach, Califórnia, MSC Software. Os fabricantes agora podem obter “uma simulação da cadeia de processo de todas as etapas relevantes do processo e interfaces relacionadas – principalmente para capturar o histórico de fabricação para colisões subsequentes e vida útil à fadiga e prever as propriedades locais da peça para o desempenho da peça”, disse Schafstall. Para OEMs, as simulações têm um acoplamento totalmente automatizado com sistemas PDM [gerenciamento de dados do produto], acrescentou.

Outra tendência é usar mais informações da simulação do processo de fabricação, que deve ser contabilizada durante a fase de projeto, observou Schafstall. “Um grande impulsionador é a fabricação aditiva e a montagem de chapas”, disse ele. Há também mais uso da peça “como fabricada” para simulação de estrutura para resultados mais precisos, acrescentou, e as simulações têm janelas de processo mais robustas para detectar os principais parâmetros de influência que devem ser monitorados e controlados durante a produção.

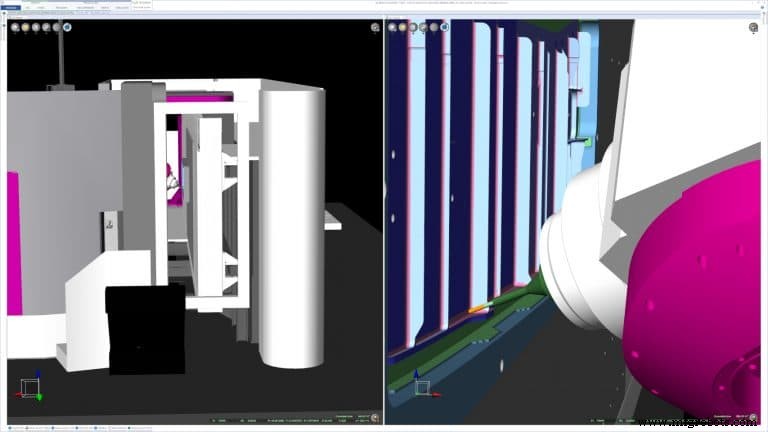

O aumento do “realismo” prático e a capacidade analítica mais avançada continuam sendo as principais tendências para todos os tipos de simulação, disse Ben Mund, analista sênior da CNC Software Inc., Tolland, Connecticut, desenvolvedor do software Mastercam CAD/CAM. Mund observou que as simulações de hoje oferecem aos usuários “um modelo matemático mais profundamente compreendido de todas as partes móveis de uma máquina, como elas interagem com as ferramentas e a peça de trabalho e a capacidade de identificar exatamente onde e por que movimentos indesejados podem ocorrer. Essas áreas estão se desenvolvendo em conjunto, proporcionando mais confiança ao programador e mais produtividade no chão de fábrica.”

A simulação precisa é mais importante do que nunca na fabricação, acrescentou Mund. “Com o advento de máquinas cada vez mais complexas, há necessidade de alta precisão na programação NC e confiança infalível de que uma máquina executará esse programa corretamente”, afirmou Mund. “Também é útil que as lojas tenham diferentes tipos de simulação, dependendo do que precisam. A simulação somente do caminho da ferramenta permite uma visão rápida e limpa do movimento do cortador na peça, com análises profundas disponíveis em qualquer ponto ao longo do caminho. A simulação no nível da máquina expande essa abordagem adicionando o ambiente da máquina, mostrando quaisquer possíveis conflitos de itens que se movem dentro da própria máquina.

“A simulação está se tornando mais crítica para cada loja; à medida que as máquinas e ferramentas se tornam mais avançadas, o impulso para a produtividade aumenta e a necessidade de feedback conectado se torna mais comum”, continuou ele. “A simulação realista está crescendo em todas as frentes. A simulação matemática profunda das interações entre máquina, ferramental, material e peça final pretendida conduz a maioria das aplicações práticas que uma oficina precisa. Este é o 'núcleo' da simulação em que as empresas de software de fabricação investem a maior parte de seu pesado desenvolvimento e teste [orçamento].”

Esse novo nível de realismo matemático é aprimorado e mais envolvente com a adição do realismo “na tela”. “Isso pega os modelos físicos e os faz parecer o mais real possível para o usuário”, disse Mund. “Aqui você verá construções visuais de máquinas e todas as suas partes móveis (ocasionalmente incluindo logotipos de fabricantes), escolha de cores e materiais visuais e outras opções de exibição que permitem que um programador veja facilmente e tenha confiança nos resultados de seu programa.”

Democratizando a simulação

A acessibilidade às ferramentas de simulação tem sido uma barreira para muitas pessoas na manufatura, pois as simulações de ponta – especialmente em CAE – geralmente são tratadas por especialistas em simulação altamente treinados. Nos últimos anos, no entanto, um maior acesso a essas visualizações está sendo fornecido em todas as organizações de manufatura. Esse acesso é fornecido por conexões a sistemas de dados do host, seja por meio de aplicativos clientes leves ou aproveitando o poder da nuvem com computação de alto desempenho (HPC) e trazendo poder de nível de supercomputador para suportar análises de visualização extremamente grandes e complexas.

“Uma das principais tendências em software de simulação é continuar a reduzir as barreiras ao uso. Todos aceitam que a simulação pode fornecer informações valiosas e economizar tempo e dinheiro, mas muitas vezes há barreiras para a adoção”, disse Brian Frank, gerente de produto sênior para soluções de projeto generativo e simulação da Autodesk Inc., San Rafael, Califórnia.

“Alguns deles se manifestam no custo e na capacidade de acesso. A Autodesk trabalhou arduamente para tornar mais fácil do que nunca o acesso a tecnologia de simulação de classe mundial por meio de nossas ofertas de assinatura, e continuamos a trazer mais tecnologia para ofertas de design essenciais como o Fusion 360. Também continuamos a garantir que os usuários não precisam de conhecimento especializado de simulação para obter valor do ato de simular, automatizando e orientando os usuários pelos fluxos de trabalho que precisam executar.”

O movimento em direção à digitalização da manufatura ressalta a necessidade essencial de levar as ferramentas de simulação para um público mais amplo para lidar com a velocidade das transformações atuais da manufatura digital/Indústria 4.0, de acordo com Ravi Shankar, diretor global de marketing de produto da Simcenter, Siemens PLM Software, com sede em em Plano, Texas. A simulação é fundamental para as empresas que estão digitalizando seu processo de desenvolvimento de produtos porque, quando o processo de projeto e fabricação é simulado corretamente no mundo virtual, as empresas podem colocar seus projetos no mercado mais rapidamente.

Expandir o acesso à simulação é um tópico importante, concordou Shankar. “Uma quantidade significativa de progresso foi feita nos últimos anos”, disse ele, “mas ainda há um caminho a percorrer. Podemos ver a democratização como a capacidade de mais pessoas dentro de uma organização realizarem simulações e também de mais pessoas consumirem simulações sem precisar ser especialistas em simulação.”

A Siemens está na vanguarda dessa transformação, afirmou Shankar, devido à sua força em atender às necessidades dos projetistas. “Alguns exemplos disso incluem a integração de tecnologias de simulação no ambiente Siemens NX [que inclui recursos CAD/CAM e CAE]; integração de recursos de simulação em outras ofertas comerciais de CAD por meio de nossa solução Simcenter FloEFD [dinâmica de fluidos computacional da Mentor Graphics]; e também de forma mais ampla por meio de nossos investimentos em design e visualização generativos, incluindo métodos avançados de VR para explorar os resultados da simulação.”

O acesso na nuvem às soluções CAE também adicionou acessibilidade muito necessária para usuários de simulação não especialistas em manufatura. “Historicamente, software de manufatura e software de simulação CAE foram produtos de nicho desconectados usados por engenheiros de manufatura e especialistas em simulação, respectivamente”, observou Subham Sett, vice-presidente de marketing e iniciativas estratégicas da Simulia, da Dassault Systèmes, com sede em Waltham, Massachusetts e Vélizy -Villacoublay, França.

“No entanto, com as atuais [exigências por] qualidade de primeira vez com custos de produção reduzidos, as empresas procuram aproveitar os benefícios da simulação de processos de fabricação antes de serem implementados. Para fazer isso, é necessária uma abordagem integrada para vincular a BOM do produto [Bill of Materials] ao processo de fabricação – incluindo simulação realista de ambos.”

As ofertas de simulação 3DExperience da Dassault Systèmes na nuvem estão definitivamente ajudando a simulação a se tornar mais democratizada, observou Sett, porque “requer apenas hardware local limitado e suporte de TI para acessar grandes quantidades de poder computacional e recursos de simulação”.

Mund, da CNC Software, acrescentou que “a simulação se democratizou a ponto de ser um componente esperado de qualquer oferta de software CAD/CAM. À medida que a simulação geral se tornou mais difundida, o tipo e a profundidade da simulação também foram dramaticamente expandidos. Nas últimas duas décadas, a indústria passou do backplotting básico do caminho da ferramenta para a visualização da remoção de material e a simulação completa do ambiente da máquina-ferramenta.” As expectativas dos usuários sobre o que deveria estar disponível como um componente padrão de CAD/CAM mudaram com ele, disse Mund.

“Embora soluções autônomas excepcionais permaneçam – e tenham um lugar vital em muitas oficinas – a simulação tornou-se uma parte tão arraigada do fluxo de trabalho da oficina que a maioria dos fornecedores de CAD/CAM a considera quase tão importante quanto o próprio movimento da ferramenta”, afirmou.

Investindo em Simulação

Nos últimos anos, os maiores players de simulação – Autodesk, Dassault, Siemens e agora Hexagon – fizeram investimentos substanciais na área de simulação, principalmente em aplicativos multifísicos CAE. A Siemens gastou US$ 4,5 bilhões para adquirir a Mentor Graphics, gigante de automação de design eletrônico (EDA), em 2016, e também comprou a LMS International e a CD-adapco para construir seu portfólio de simulação. Mais recentemente, a gigante da metrologia Hexagon AB, em Estocolmo, Suécia, adquiriu a Spring Technologies, desenvolvedora do software de simulação e verificação de caminhos de ferramentas NCSIMUL, em 2018.

“A Siemens tem sido muito ativa na aquisição e integração de soluções no espaço de simulação como parte de um foco maior na entrega de uma plataforma de inovação digital”, disse Shankar, da Siemens. “Com o Simcenter, oferecemos um dos portfólios mais amplos e profundos do setor para simulação e teste. Isso inclui recursos de nossas aquisições de LMS e CD-adapco, que nos ajudaram a expandir em áreas como simulação de sistemas, simulação 3D avançada, testes e simulação de fluidos, todos combinados com soluções para exploração de projetos e gerenciamento de dados de simulação.”

Com a Mentor Graphics, a Siemens ganhou recursos sofisticados no espaço elétrico e eletrônico e também fortaleceu suas ofertas para o engenheiro de projeto, especificamente por meio de simulação de fluxo incorporada em CAD, acrescentou, observando que as soluções de teste de hardware da Mentor também são um ótimo complemento para o portfólio. Além disso, em janeiro, a Siemens lançou uma atualização completa de sua plataforma Simcenter 3D, adicionando modelagem mais rápida e simulações mais precisas.

“Aplicativos de alto valor para clientes em todos os setores exigem cada vez mais capacidade de simulação para todas as físicas, em todas as escalas”, observou Sett, da Dassault. “Para complementar nossa força existente em estruturas e simulação multicorpos, a Dassault Systèmes ganhou recentemente uma forte capacidade de simulação de fluidos e acústica através da aquisição das linhas de produtos PowerFlow, XFlow e Wave6. Além disso, adquirimos a linha de produtos da suíte CST Studio, que oferece uma capacidade complementar para simulação eletromagnética.”

Precisão aprimorada, facilidade de uso

Com as expectativas de obter verdadeiros gêmeos digitais nas operações de fabricação, os desenvolvedores estão oferecendo maior realismo e precisão. “As simulações de CAE para fabricantes hoje são extremamente realistas e precisas, a ponto de distorções de fabricação previstas podem ser usadas para compensar negativamente um projeto, de modo que a peça fabricada esteja dentro das tolerâncias exigidas da peça projetada”, disse Sett. “Em linguagem simples, podemos antecipar a distorção da forma da peça devido ao processo de fabricação e, em seguida, contabilizar essa distorção para que a peça acabada corresponda à geometria desejada.

“Os usuários de simulação estão procurando precisão, velocidade, facilidade de uso e integração com software de fabricação”, acrescentou. “Além disso, o engenheiro de manufatura precisa de ferramentas de simulação fáceis e intuitivas de usar, sem um histórico de simulação aprofundado.” O uso de simulação de aditivos também está crescendo rapidamente, pois a capacidade de criar projetos que não são possíveis na fabricação tradicional leva a uma maior necessidade de simular iterações de projeto. “Muito do trabalho de simulação de ponta na manufatura está relacionado à manufatura aditiva”, disse Sett.

Nas instalações de fabricação conectadas e avançadas de hoje, a simulação tem muito potencial para acelerar projetos para o mercado, cortar custos e minimizar ou eliminar falhas de fabricação. A simulação pode levar a “muitos diferentes potenciais de economia de custos, dependendo da aplicação”, observou Schafstall, da MSC Software, “bem como um tempo de lançamento no mercado mais rápido, insights mais profundos, compreensão do processo e transferência interna de conhecimento”. Outras vantagens incluem variações potenciais adicionais de fabricação, com uma janela de processo mais robusta, onde mais ideias podem ser testadas, disse ele.

A simulação oferece aos usuários informações muito mais detalhadas antes do início da produção, acrescentou. “Uma melhor compreensão do processo de fabricação e seus problemas ajudará a [criar] um design mais manufaturável e otimizado”, afirmou Schafstall. “Isso também significa que a simulação de fabricação se moverá cada vez mais na fase de projeto [em aditivo].”

Em fevereiro, a MSC Software lançou seu novo motor CoSim desenvolvido para fornecer uma interface de co-simulação para o acoplamento direto de diferentes solucionadores/disciplinas dentro de uma estrutura multifísica. A versão CoSim V1.6 permite que os engenheiros configurem modelos de co-simulação entre os aplicativos Adams multibody dynamics (MBD), Marc (FEA) e scFLOW (CFD) da MSC e abrange uma ampla gama de aplicativos em escala industrial. O mecanismo CoSim oferece precisão, precisão e desempenho aprimorados para aplicações multifísicas complexas, de acordo com a MSC.

O alto nível de precisão realista nunca foi tão alcançável quanto com as ofertas atuais, de acordo com Frank, da Autodesk. “Com o poder computacional disponível hoje, podemos capturar insights sobre o processo de fabricação como nunca antes, e também projetar experimentos para entender qual combinação de materiais, configurações de processo e parâmetros de projeto podem ser usados para obter os melhores resultados. Seja simulação NC para operação de máquinas ou simulação de processo de algo como desempenho de molde de injeção ou impressão 3D de metal aditivo, os usuários têm mais informações sobre o que podem esperar no chão de fábrica”, disse Frank.

Ele observou que a Autodesk mantém seus próprios laboratórios de produção e teste, avaliando constantemente seu software quanto à precisão e previsibilidade.

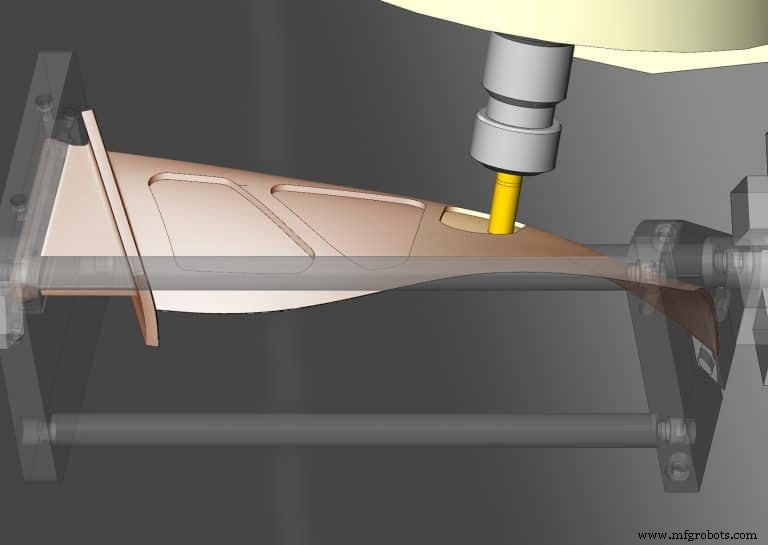

Simulando corte NC

Na simulação NC, simular e verificar os processos da ferramenta de corte fornece aos fabricantes uma imagem clara do movimento de corte do caminho da ferramenta, incluindo todos os outros elementos móveis na máquina-ferramenta, além da ferramenta de corte real. Com o mais recente software de simulação e verificação do NCSIMUL Hexagon Production Software, Boston, os usuários obtêm um sistema totalmente automatizado que faz muito do trabalho, com novos recursos de automação de simulação agora sendo integrados à linha de software CAD/CAM Vero Software da Hexagon Manufacturing Intelligence. , que inclui as marcas EdgeCAM, WorkNC, AlphaCAM e outras marcas Vero, bem como 15 aplicativos de terceiros, incluindo Mastercam e Siemens NX CAM.

Uma atualização do NCSIMUL 2020, com lançamento previsto para abril, apresenta uma integração muito melhor com sistemas CAM por meio de sua interface de programação de aplicativos (API), uma interface gráfica de usuário atualizada e lista completa de materiais em toda a produção, incluindo medição e controle, disse o NCSIMUL Gerente Geral Silvère Proisy. Um recurso de controle automático ajuda a melhorar a conexão com máquinas CNC, acrescentou ele, com a capacidade de ler todos os parâmetros no chão de fábrica. “Conectamos os programadores ao chão de fábrica”, disse ele, “para que eles não precisem sair de seus computadores. Isso é ainda mais crítico com máquinas de cinco eixos que precisam de CAV (verificação assistida por computador).”

O mais recente sistema NCSIMUL oferece simulações mais realistas, acrescentou. “Reduzimos volume a volume; você pode ver as vieiras, ver o verdadeiro corte na peça”, disse Proisy. “É realmente realista, com detalhes muito finos. Estamos realmente automatizando o processo, com templates que enviam suas modificações para o NCSIMUL, que roda a simulação em uma caixa preta, e mostra se o seu programa é seguro ou não. O que há de novo é o detalhe de quanta automação podemos fazer e também a nova otimização não apenas para fresamento, que adicionamos no ano passado, mas também para tornos.”

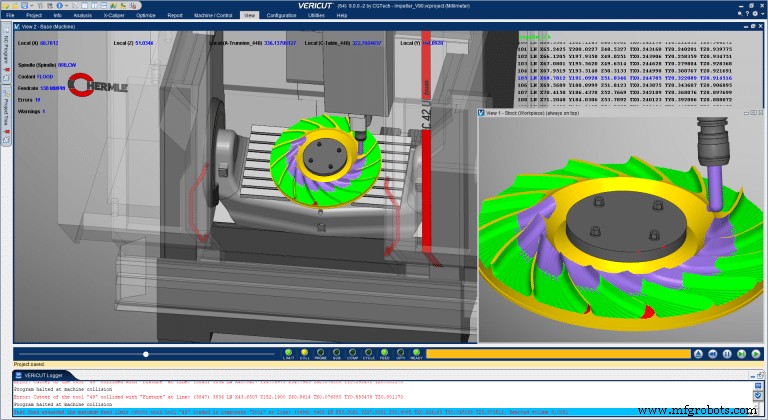

Simular e verificar o processo de corte nunca foi tão crítico com a última geração de máquinas-ferramentas. “Máquinas CNC mais novas estão se tornando cada vez mais complexas e com movimento mais rápido do que suas antecessoras”, observou Gene Granata, gerente de produto Vericut da desenvolvedora de simulação/verificação NC CGTech, Irvine, Califórnia. Códigos M e G necessários para que as coisas funcionem corretamente. Mesmo uma ação aparentemente simples como uma “troca de ferramenta” acontece a taxas assustadoramente rápidas. Falhas catastróficas podem ocorrer de forma muito rápida e inesperada quando ferramentas de corte e máquinas CNC são levadas ao seu limite máximo.”

Otimizar os códigos NC e os processos usados para criá-los é o foco da maioria das oficinas NC, disse Granata. “A diminuição das margens de lucro e o aumento da concorrência são as principais razões para isso; otimizar de todas as maneiras possíveis e uma estimativa de custos precisa são essenciais para a sobrevivência dos negócios”, acrescentou. “O uso de software como o Vericut com otimização de força garante que todos os programas NC cortem com cargas de cavacos ideais, mantenham as forças de corte dinâmicas dentro de limites seguros e permitam previsões de tempo de usinagem mais precisas.”

A simulação precisa é a chave para a produtividade, disse Granata. “A simulação de código NC executado em modelos de máquinas digitais gêmeas mantém as máquinas CNC produzindo peças em vez de desperdiçar tempo valioso da máquina em provas. Usando a simulação, “praticamente” elimina as possíveis falhas e erros de usinagem que podem causar sérios problemas na oficina e, assim, evita tempos de inatividade dispendiosos e atrasos no cronograma.

“A simulação pode fazer um trabalho melhor quando dados mais precisos são acessíveis”, continuou ele. “Por exemplo, modelos de máquinas precisos são desejáveis para a detecção precisa de possíveis colisões de máquinas. Da mesma forma, modelos detalhados de ferramentas de corte ajudam a verificar se as características da peça podem ser alcançadas com confiança durante a usinagem e são usadas corretamente [por exemplo, com ângulos de rampa seguros]. Quando as ferramentas de corte são baixadas da nuvem com os parâmetros de desempenho de corte recomendados, os programadores também podem ter certeza de que estão usando avanços e velocidades apropriados para usinagem e otimização.”

De acordo com Granata, a simulação em nível NC em uma máquina CNC digital twin é vista como a maneira mais abrangente de verificar se os programas NC funcionarão bem na máquina CNC pretendida e produzirão a peça usinada conforme o esperado, sem encontrar colisões, excedendo os limites de deslocamento dos eixos , ou criando contratempos de códigos NC incorretos ou ausentes. “A simulação no nível NC também é a melhor escolha para a otimização do programa NC, porque os métodos de corte ideais e os recursos/limites da máquina podem ser aplicados simultaneamente”, observou ele.

A versão 9 mais recente do Vericut usa recursos gráficos OpenGL mais avançados para fornecer qualidade e desempenho de exibição gráfica superior, de acordo com a CGTech. Os gráficos aprimorados melhoram a função e a consistência nas visualizações, permitindo todas as funções do software para fazer medições, aplicar cortes de seção e comparar o modelo de projeto teórico versus a peça cortada simulada.

Alguns recursos para usuários do Vericut incluem um novo recurso Restart, disse Granata. “Quando um erro é identificado em um programa NC, os usuários podem fazer correções e reiniciar a simulação um ou dois blocos antes que o erro ocorra e, em seguida, avançar para verificar se a alteração é o que eles desejam.” Os otimizadores de força oferecerão usinagem melhor otimizada e interações aprimoradas do gráfico de força. Haverá também uma nova oferta de produto de Calibração de Força para oficinas que desejam testar suas próprias condições de corte de ferramenta para estoque e usar os dados coletados para conduzir a análise e otimização do programa Force NC da Vericut.

Sistema de controle de automação

- Introdução à impressão 3D em cerâmica

- Familiarizando-se com os corantes básicos!

- Introdução ao TJBot

- Automação de negócios com plataformas de baixo código

- Introdução à IA em seguros:um guia introdutório

- Software industrial se integra à TI

- TwinThread:seja mais competitivo com operações preditivas

- Stratasys:sendo mais sustentável com impressão 3D

- Volkswagen atualiza suas fábricas com tecnologia avançada

- Conectividade na nuvem, software de ERP para análise avançada